高速公路碾壓混凝土基層施工與檢測(cè)評(píng)價(jià)

周 波

(山西省交通控股集團(tuán)有限公司,山西 太原 030006)

1 依托項(xiàng)目概況

某高速公路位于山嶺重丘區(qū),交通調(diào)查表明通車(chē)后交通量組成主要為重載大型車(chē)輛。為了提高路面結(jié)構(gòu)承受交通荷載的能力,防止出現(xiàn)裂縫、車(chē)轍等病害。路面結(jié)構(gòu)設(shè)計(jì)采用碾壓混凝土(RCC)+水穩(wěn)碎石基層(CGA)復(fù)合基層結(jié)構(gòu),以提高瀝青路面抵抗車(chē)輛荷載應(yīng)力,防止重載大型車(chē)輛破壞路面結(jié)構(gòu),減緩早期破壞的出現(xiàn),延長(zhǎng)路面結(jié)構(gòu)的使用壽命。本項(xiàng)目復(fù)合基層路面結(jié)構(gòu)設(shè)計(jì)方案如下:瀝青上面層采用4 cm AC-13,中面層采用6 cm AC-20,下面層采用8 cm AC-25,設(shè)下封層;基層結(jié)構(gòu)上基層采用18 cm碾壓混凝土(RCC),底基層采用20 cm水泥穩(wěn)定碎石,下設(shè)15 cm碎石找平層。施工過(guò)程中建立試驗(yàn)段,分析各碾壓工藝路面基層結(jié)構(gòu)壓實(shí)效果,對(duì)比確定碾壓混凝土基層最優(yōu)碾壓工藝。

2 碾壓混凝土基層壓實(shí)施工

2.1 碾壓施工方案

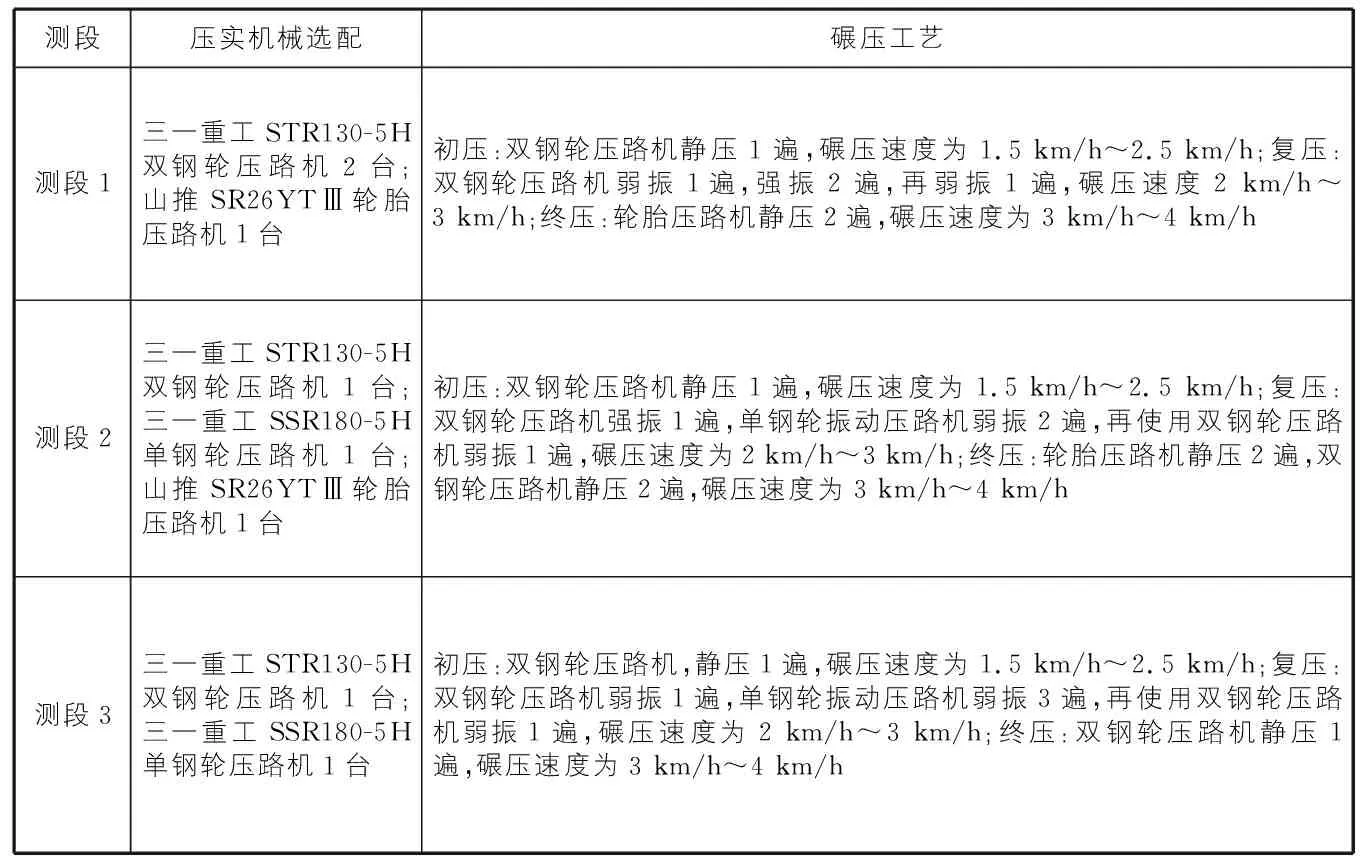

碾壓混凝土基層施工前建立試驗(yàn)段,分為3個(gè)測(cè)段。為確定最佳碾壓施工機(jī)械組合和碾壓工藝,3個(gè)測(cè)段碾壓施工方案如表1所示。

表1 各測(cè)段基層碾壓施工方案

2.2 混凝土碾壓

碾壓混凝土基層碾壓段長(zhǎng)度一般為30 m~40 m,采用先靜壓后振動(dòng)的碾壓工藝。初壓采用三輪壓路機(jī)或關(guān)閉振動(dòng)的振動(dòng)壓路機(jī),碾壓重疊1/3~1/4輪寬。復(fù)壓采用振動(dòng)壓路機(jī)振動(dòng)碾壓,碾壓重疊1/2~1/3輪寬,嚴(yán)格按照碾壓原則施工,壓路機(jī)不得在基層上急停、掉頭、急拐,復(fù)壓碾壓6遍~8遍。復(fù)壓完成后進(jìn)行基層壓實(shí)度檢測(cè),合格后進(jìn)行終壓。終壓采用輪胎壓路機(jī)收面,消除輪跡,提高基層的平整度。各碾壓過(guò)程應(yīng)密切配合,連續(xù)進(jìn)行,不得停頓,并盡快完成施工。如局部有風(fēng)干跡象,可噴霧補(bǔ)水,但應(yīng)嚴(yán)格控制用水量。碾壓后及時(shí)使用塑料薄膜覆蓋灑水養(yǎng)生,并保證養(yǎng)生溫度和濕度,養(yǎng)生期不得少于7 d。

3 碾壓混凝土基層施工質(zhì)量檢測(cè)與分析

3.1 平整度檢測(cè)

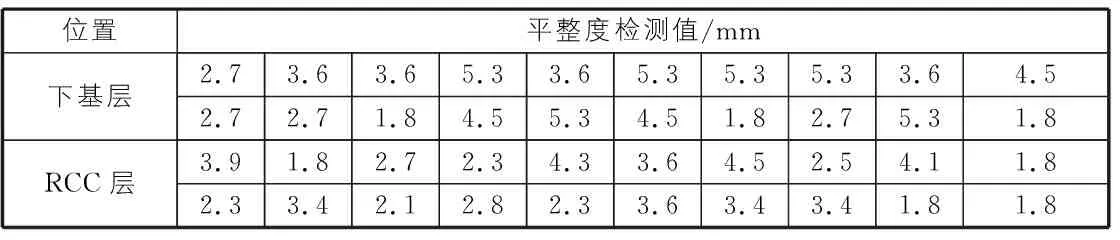

基層平整度檢測(cè)采用3 m直尺,分別在施工前和施工后對(duì)下基層和基層平整度進(jìn)行檢測(cè),連續(xù)檢測(cè)20尺,檢測(cè)結(jié)果如表2所示。下基層為水泥穩(wěn)定基層,平整度檢測(cè)最大值為5.4 mm,滿(mǎn)足規(guī)范要求。碾壓混凝土基層(RCC)平整度檢測(cè)值均小于5 mm,最大值為4.6 mm,滿(mǎn)足規(guī)范中不大于8 mm的要求。說(shuō)明碾壓機(jī)械組合和碾壓工藝可行,平整度滿(mǎn)足施工要求。

表2 下基層、基層平整度檢測(cè)結(jié)果

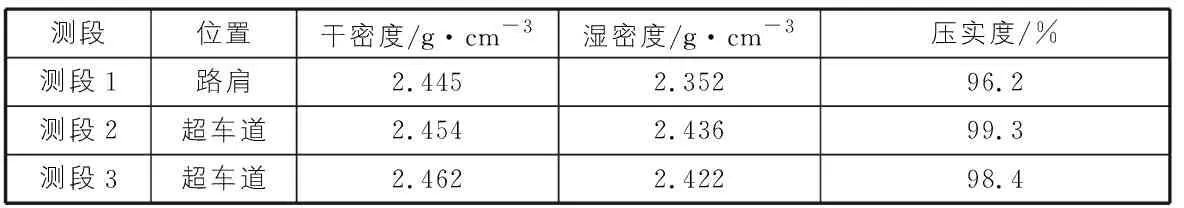

3.2 壓實(shí)度檢測(cè)

按照規(guī)范要求,碾壓混凝土基層壓實(shí)度代表值不小于97%,極值為94%。碾壓混凝土基層壓實(shí)度檢測(cè)采用灌砂法,本項(xiàng)目選取3個(gè)碾壓測(cè)段進(jìn)行壓實(shí)度檢測(cè),檢測(cè)結(jié)果如表3所示。3個(gè)測(cè)段所選用的壓實(shí)機(jī)械不同,測(cè)段1采用一臺(tái)18.6 t振動(dòng)壓路機(jī)和一臺(tái)三輪壓路機(jī)碾壓;測(cè)段2采用一臺(tái)18.6 t振動(dòng)壓路機(jī)、一臺(tái)三輪壓路機(jī)碾壓和一臺(tái)24 t輪胎壓路機(jī);測(cè)段3采用一臺(tái)13.2 t雙鋼輪壓路機(jī)和一臺(tái)18.6 t振動(dòng)壓路機(jī)碾壓。

表3 壓實(shí)度檢測(cè)結(jié)果

從壓實(shí)度檢測(cè)結(jié)果來(lái)看,測(cè)段1壓實(shí)度為96.2%,碾壓效果最差;測(cè)段2壓實(shí)度最大,為99.3%,測(cè)段3壓實(shí)度檢測(cè)值居中,為98.4%。綜合考慮各方面因素,從經(jīng)濟(jì)的角度確定本項(xiàng)目施工選擇測(cè)段3的機(jī)械組合和碾壓工藝。

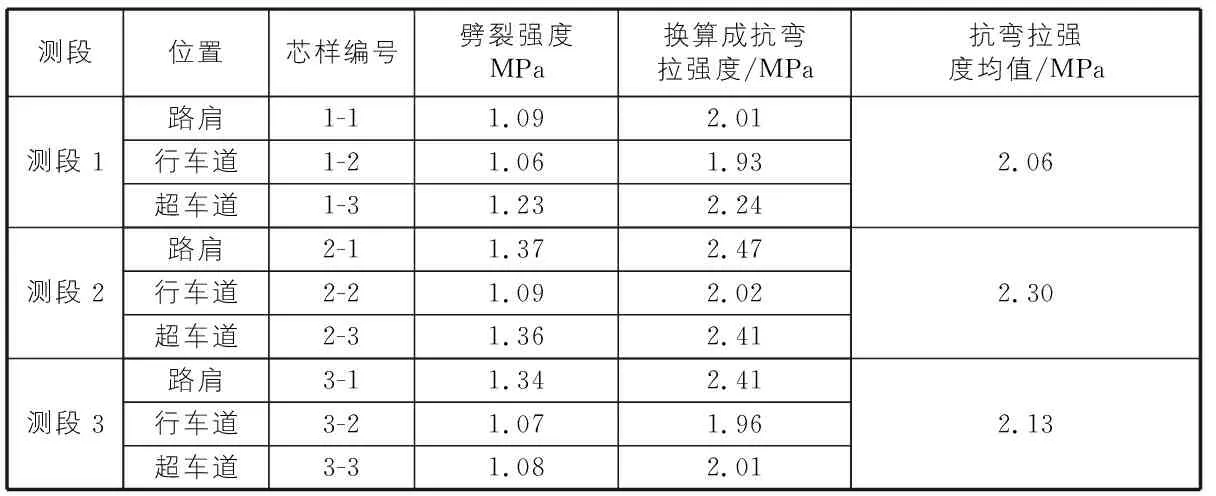

3.3 路面芯樣強(qiáng)度檢測(cè)

按照J(rèn)TG E30—2005公路工程水泥及水泥混凝土試驗(yàn)規(guī)程中的相關(guān)規(guī)定,對(duì)碾壓混凝土基層進(jìn)行鉆芯取樣,并檢測(cè)7 d芯樣劈裂強(qiáng)度,試驗(yàn)結(jié)果如表4所示。

表4 芯樣7 d劈裂強(qiáng)度試驗(yàn)結(jié)果

通過(guò)對(duì)表4數(shù)據(jù)分析可知,測(cè)段2的芯樣劈裂強(qiáng)度最高,其次為測(cè)段3,強(qiáng)度最低的是測(cè)段1,檢測(cè)結(jié)果與壓實(shí)度檢測(cè)結(jié)果相對(duì)應(yīng)。這主要是由于施工機(jī)械的組合方式和碾壓工藝不同,綜合考慮選擇測(cè)段3的施工機(jī)械組合方式和碾壓工藝。

4 結(jié)語(yǔ)

高速公路交通量組成主要為重載大型車(chē)輛時(shí),可選用碾壓混凝土基層,以提高路面結(jié)構(gòu)的物理力學(xué)性能,有效抵抗車(chē)輛荷載,延長(zhǎng)道路使用壽命。通過(guò)對(duì)不同機(jī)械組合和碾壓工藝的碾壓混凝土基層施工過(guò)程和施工質(zhì)量進(jìn)行檢測(cè),得出以下結(jié)論:

1)水泥穩(wěn)定碎石下基層和碾壓混凝土基層平整度檢測(cè)結(jié)果均小于5 mm,滿(mǎn)足規(guī)范中的不大于8 mm的要求,說(shuō)明平整度符合設(shè)計(jì)要求;

2)通過(guò)對(duì)壓實(shí)度和芯樣7 d劈裂強(qiáng)度檢測(cè)結(jié)果分析,采用測(cè)段3的碾壓機(jī)械組合方式和碾壓工藝進(jìn)行基層碾壓,可以達(dá)到設(shè)計(jì)要求,且是三種方案中最經(jīng)濟(jì)的,從而確定該方案為最優(yōu)方案。