抗裂嵌擠型水穩碎石強度影響因素試驗分析

林兆民

(鹽城市交通工程咨詢監理有限責任公司 江蘇鹽城 224001)

骨架密實形可以說是抗裂嵌擠型水泥穩定碎石中的一種結構。骨架在相互嵌擠的情況下可以形成大顆粒石料,并能夠在水泥碎石混合料中形成。骨架結構在相互嵌擠的情況下,其水泥、細集料可以填充粗集料中骨架所形成的空隙,能夠提高其內摩擦力在混合料中石料之間的相互嵌擠,是在粗集料形成骨架結構之后所形成的。因此,對結構的抗裂性能有所改善,具有很高的強度和比較好的穩定性能。

本文通過從多方面進行對抗裂嵌擠型水穩強度所受的影響因素分析試驗,其中包括:振動的時間、成型的方式、關鍵篩孔的通過率等多方面進行分析,提供優化配合比的設計理念,為的是抗裂嵌擠型水泥穩定碎石施工技術得到順利推廣并能夠廣泛應用。

1 成型方式對強度的影響

穩定碎石混合料的強度在嵌擠型水泥中所形成的方式可分為很多種,對材料施加激振力這種方法叫做振動擊實,會使材料處于相對來說一種運動的狀態。能夠做到理想的填充效果并且可以達到良好的密實狀態的是從靜摩擦力向動摩擦力進行轉變這一過程就是集料間的摩擦力。因此,可看出通過相互擠壓的方式能夠達到密實作用的是錘擊。所以說能夠影響最佳含水量和標準密度的是對不同擊實方法的選取,其最佳含水量也不相同,混合料強度也會產生相對比較大的影響,這是因為相應的振動成型與靜壓成型兩種不同的方式所導致。

1.1 對最大干密度及最佳含水量影響

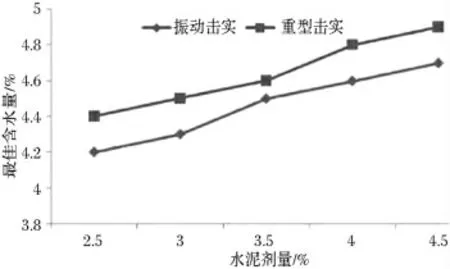

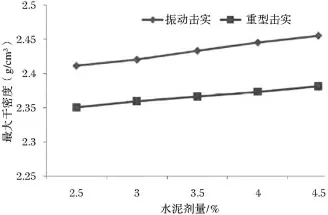

混合料級配備料的選取要依據嵌擠型水穩進行準備,制備試件可分為五種比例進行試驗,為確定各組水泥穩定碎石混合料試件的最佳含水量與最大干密度要對振動壓實法和重型擊實法采用分別進行法,圖1、圖2 為試驗結果。

圖1 不同擊實方式最佳含水量

圖2 不同擊實方式最大干密度

根據圖1 和圖2 可知,混合料中的最佳含水量和最大干密度在這兩種不同的擊實方式下有著非常明顯的區別,對比后發現重型擊實成型試件最佳含水量明顯高于振動成型試件最佳含水量。這是因為混合料在逐漸密實的過程中,需要較多的水分充當潤滑劑在混合料逐漸密實的過程之中,然而,振動擊實中大顆粒集料的空隙中可以把小顆粒材料填充進去,想對比含水量比較小,密實度在這一過程中不需要過多的水分就能達到理想的效果,成型試件和重型擊石的最大干密度相處,前者要明顯大于后者,大概是后者的1.028 倍。因此,可以做到讓混合料充分密實的是振動成型。

1.2 對無側限抗壓強度影響

無側限抗壓強度試件分別采用了振動壓實法與靜壓法兩種成型方式,采用這兩種成型方式時保證最佳含水量和最大干密度為本次試驗所得,將進行無側限抗壓強度的試驗。試驗結果表明:水泥劑量越來越增大,明顯提高了對不同擊實方式最佳含水量和無側限抗壓強度。靜壓成型試件與振動成型試件相比,其無側限抗壓強度試件是在相同水泥劑量條件下進行的,后者無側限抗壓強度約為前者的2.3 倍。顆粒材料的相互填充度靜壓成型和振動成型兩種方式下,后者填充度更高,材料顆粒之間所形成的縫隙將大大減小,同時也將增大接觸面和被壓實材料的內摩擦阻力,最終得到承載力更高的材料。

2 基于振動成型強度影響因素分析

2.1 振動時間對強度影響

采取嵌擠型水穩典型的級配去研究振動時間對強度的影響因素。3.5%作為水泥劑量,擊實試驗中可變量為振動壓實時間,針對1min、2min、3min、4min 分別收集試驗數據。將時間1min 和4min 時數據相比,雖然前者不能成型試件而后者形成剛體,但對集料破碎和機器容易造成一定程度的損毀,為此,只進行分析2min 與3min 的擊實結果。

測試可看出,試件最大干密度會隨著振動時間的增大而提高,3min與2min 對比提高了0.95%,增加了振動時間,可以把最佳含水量減小。振動時間的試件分別為2min 和3min 時:后者的7d 無側限抗壓強度值明顯高于前者,提高了25.9%的強度平均值。因此可看出,混合料密顆粒間填充密實度是隨著振動成型時間的延長所致,進一步增大了對內摩擦的阻力,影響著成型試件強度的形成。

2.2 關鍵篩孔通過率對強度影響

通常由通過率為4.75mm 來決定水泥穩定碎石混合料的粗細組成比例,水泥穩定碎石混合料級配組成為4.75mm 這一通過率有著重要的意義和影響。采用三種級配去研究4.75mm 對混合料強度的影響,分別為:25%、30%、35%作為4.75mm 的通過率。進行振動擊實試驗要在水泥劑量分別為:2.5%、3.5%、4.5%下進行,對最大干密度、無側限抗壓強度和劈裂進行不同組試件的強度試驗。

當水泥劑量越大時,最大干密度就會越大,這時顆粒級配為同一值。4.75mm 通過率為30%的密度在相同的水泥劑量下最大,可能導致混合

料產生少量松散的主要原因是在4.75mm 通過率是25%時,不能達到填充程度。當減少了混合的粗集料,其狀態呈現懸浮密實結構時,4.75mm的通過率是35%。

最后得出的試驗結論為:當4.75mm 通過率和水泥劑量增加時:無側抗壓強度隨之增大;當水泥劑量不變時:4.75mm 通過率增大會導致劈裂強度減小。所以當4.75mm 通過率為30%、水泥劑量為2.5%時,水泥所表現出來的綜合性能最佳,為基層抗裂性能提供了最佳依據。

3 現場試驗

將抗裂嵌擠型水泥穩定碎石施工技術推廣使用于全國各省、市干線公路新建的工程當中,選取某省道路面工程作為現場試驗,抗裂嵌擠型水穩作為設計水穩的基層,混合料拌制攤鋪要按照水泥劑量4%、最佳含水量4.5%來進行,壓實度檢測要在碾壓成型后才能進行。

通過率和水泥劑量要嚴格控制在4.75mm 下進行,對于基層的完整性現場抗裂水穩基層可以保證。通過試驗可知,和室內振動成型2min 試件相比較,最大干密度都比較接近。這說明2min 采用的振動時間在抗裂水穩碎石基層混合料中比較合理,在實際工作中,現場的碾壓效果更佳。

4 結論

(1)抗裂嵌擠型水泥穩定中碎石配合比選用振動成型法進行設計,減小水泥用量與含水量要保證在強度的前提下進行,振動壓路機的碾壓效果通過數學模型模擬,模擬得到的數據更具有參考意義,路面產生裂縫和離析現象將得到有效改善。因而,對路面的整體性能有所提高。重型擊實試件與振動成型試件相比,后者的最大干密度為前者的1.028 倍,振動成型試件的無側限抗壓強度與靜壓成型試件相比約為2.3 倍。

(2)影響成型試件的無側限抗壓強度的條件是:振動時間,當振動時間增大時,將大大提升無側限抗壓強度。將室內和現場兩種試驗數據對比分析,干密度基本相當,相比較更接近現場實際碾壓的兩種效果分別是振動成型2min 的最大干密度和現場混合料。

(3)水穩的抗裂性能和強度二者的重要影響因素是通過率的大小。為了得到最佳的抗裂嵌擠型水穩級配,選取4.75mm 篩孔通過率。經過試驗研究后發現,能夠得到充分發揮的是混合料中骨料的嵌擠作用和膠結料的膠結作用。在4.75mm 通過率在30%左右時,對細集料的用量也做到了嚴格的控制,其綜合性能最優的就是混合料。