基于Creo的刀盤參數化建模及設計導航系統開發

(中鐵工程裝備集團有限公司,河南 鄭州 450016)

全斷面隧道掘進機是一種客戶定制化程度高的大型非標機械,包含機、電、軟、液等多個復雜子系統,各子系統均需根據地質情況及客戶需求進行針對性設計。為了更好、更快的響應市場發展和用戶需求,急需通過模塊化、標準化設計,實現設計數據復用,提升設計效率。國內外相關學者針對盾構建模方面研究多集中在Top-Down設計、有限元模型建立。游思坤[1]、孟曉宇[2]等針對土壓平衡盾構Top-Down 設計建模進行了研究,提出盾構Top-Down 設計建模方法;潘伶伶[3]韓美東[4]等提出了TBM 刀盤有限元參數化建模方法,開發出TBM 刀盤有限元參數化建模分析系統,可實現TBM 刀盤有限元模型快速構建。

本文結合實際,以軟土刀盤為例,通過刀盤結構分析,建立結構間參數關聯關系,梳理模型之間的參數傳遞規則與邏輯,完成軟土刀盤三維參數化建模,并基于Creo4.0 及VS2012 開發環境,開發了刀盤參數化設計導航系統,有效縮短了研發周期。

1 盾構刀盤簡介

刀盤是盾構的最前端部件,也是和地層情況聯系最緊密的部件。主要功能包括開挖掌子面巖土、刮渣及攪拌渣土等。不同地質采用不同的刀盤結構形式及刀具布置方式,刀盤及刀具的合理性直接影響設備掘進速度和效率,甚至關系到隧道施工項目的成敗。刀盤主體結構設計是在滿足強度、剛度要求前提下,配置合理的刀具及輔助部件,選取合適的開口率,以達到高效掘進。

2 盾構刀盤參數化建模

2.1 刀盤結構

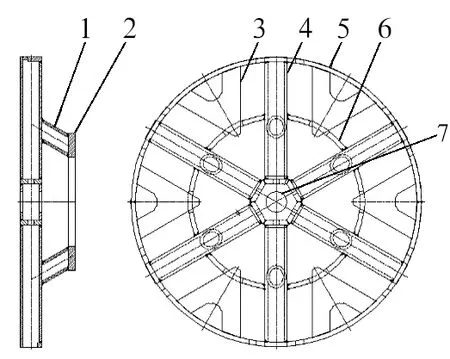

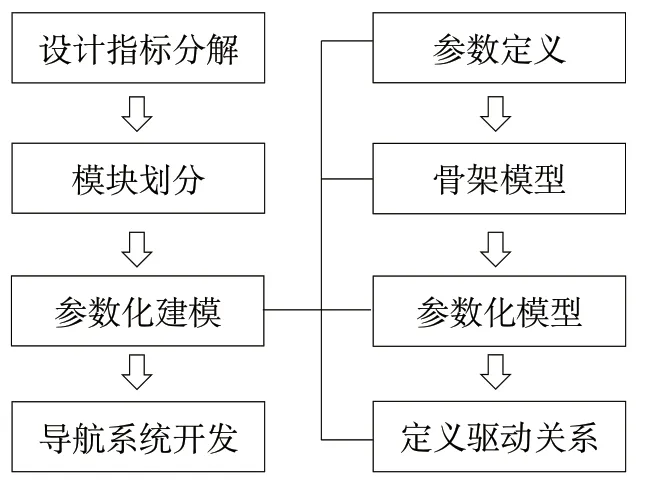

刀盤是全斷面隧道掘進機的重要組成部分,軟土刀盤主要由刀盤大圓環、主梁、副梁、中心結構、加強環筋、扭腿與刀盤法蘭等組成,如圖1所示。

圖1 軟土刀盤組成

2.2 刀盤參數化建模

2.2.1 刀盤參數定義

參數化設計的核心是基于對圖形數據操作的參數驅動機制,通過修改圖形參數或改變部分尺寸,自動實現相關部分的改動,完成幾何尺寸滿足約束條件的圖形設計[5]。參數定義是在對刀盤結構進行深入分析的基礎上,由經驗豐富的設計人員進行分級制定并維護,確保上下級參數嚴格分開控制,確保各參數名稱規范、統一。

以軟土刀盤為例,刀盤大圓環主要由圓環外徑、厚度、高度等參數確定;主梁包含圓管外徑、厚度、長度等參數,因主梁焊接在大圓環與中心結構間,主梁長度由中心結構及大圓環決定,主梁圓管外徑由大圓環高度決定;副梁可分為面板形式、圓管形式及立板形式,因此將副梁作為一個單獨的零部件進行參數化,需要時直接裝配,但需在刀盤總裝參數化模型里預留副梁的裝配坐標;環筋焊接在兩主梁之間,起加強作用,由外徑、高度及厚度參數決定;扭腿為支撐結構,由圓管外徑、厚度、傾斜角度及在法蘭上的位置等參數決定;法蘭連接刀盤與主驅動,其內、外徑由驅動盤決定;刀盤中心結構與主梁采用焊接連接,其高度由主梁圓管外徑決定,結構形狀與主梁數量相關。定義后的軟土刀盤參數如表1 所示。

表1 軟土刀盤參數列表(部分)

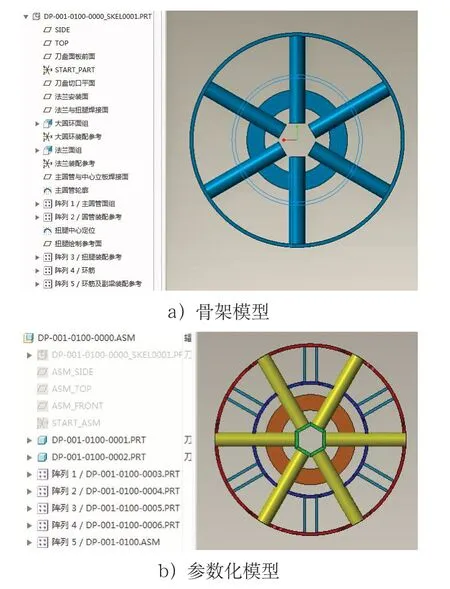

2.2.2 建立刀盤骨架及參數化模型

在骨架模型中精確控制了所有重要零部件的形狀和位置關系,在零部件細化設計時應盡可能參考骨架模型中的參考進行設計,如需對零部件的形狀或位置進行調整,只需在骨架模型中進行調整,調整后即可傳遞到零部件一級,使零部件發生變化,從而控制整個模塊的變化。刀盤模塊的骨架模型應包含的控制信息如下:①模塊與中心回轉接頭等其它功能模塊的重要接口裝配位置;②模塊中重要零部件的外形截面控制,零部件細化設計時直接進行參考;③模塊內部重要零部件的安裝位置;④模塊的參數命名和關系式的書寫應規范;⑤模塊記事本參數名必須與骨架模型內的參數名一致,以便尺寸驅動。

建立的刀盤骨架模型及參數化模型如圖2 所示。

圖2 軟土刀盤骨架模型及參數化模型

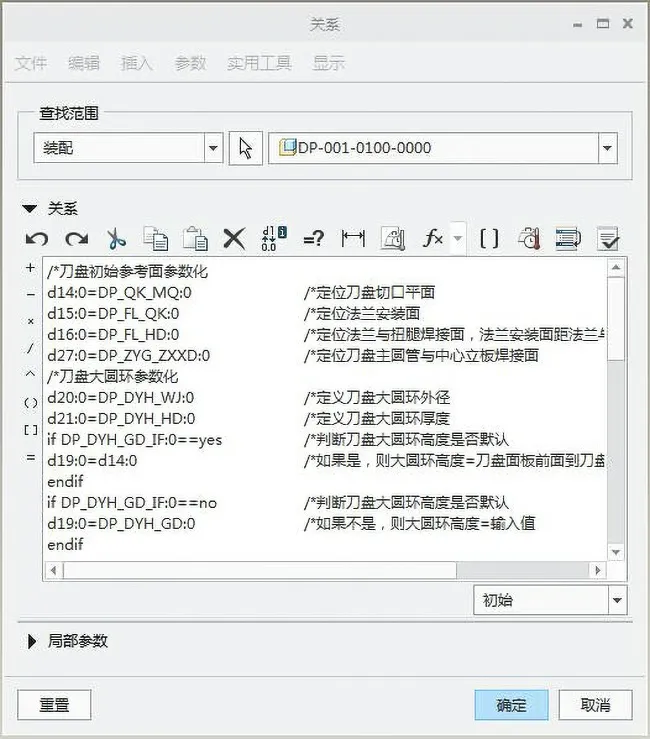

2.2.3 建立驅動關系

尺寸驅動是參數驅動的基礎,尺寸約束是實現尺寸驅動的前提[6],建立驅動關系前,應保證尺寸參數的完整性。為了實現對刀盤的參數化控制,根據刀盤參數分級表將參數寫入對應級別的部件中,并建立驅動關系。刀盤參數化模型完成后,在Creo 中通過“關系”選項卡建立各尺寸之間約束關系,通過新建記事本,在“參數”選項卡中建立控制刀盤主結構及輔梁的共同參數,并在主結構裝配體和輔梁裝配體中進行記事本的聲明,將主結構及輔梁約束關聯起來。為便于后期維護及更新,各關系行應添加相關備注。驅動關系示例如圖3 所示。

圖3 驅動關系示例

3 刀盤設計導航系統開發

設計導航系統是通過二次開發的人機界面引導設計人員完成模塊化設計的快速設計系統[7]。刀盤設計導航系統是在對刀盤完成三維參數化建模的基礎之上,通過建立參數化模型庫并檢入PDM 系統,在本地配置程序文件,開發人機界面,然后形成的快速設計系統。刀盤設計導航系統開發流程如下圖4 所示。

圖4 系統開發流程圖

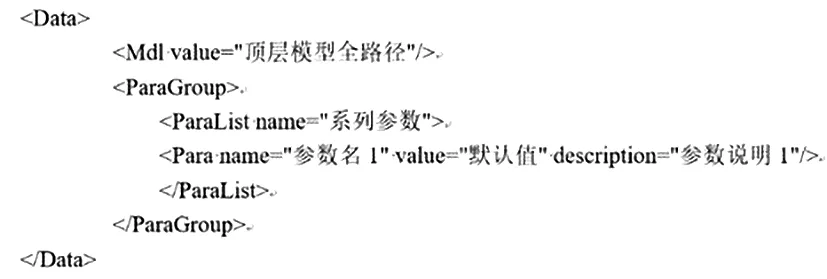

程序配置文件是設計導航系統與參數化模型產生關聯的引導文件,配置文件示例如圖5 所示。其中,Para name 用于配置參數化模型對應同名的參數名稱,模型中驅動參數名一般在骨架模型中,如沒有骨架,則存在于頂層模型參數中,Para name 數據值名稱應與參數化模型中的創建的驅動參數名稱一致,否則將無法在導航系統中正常修改驅動模型尺寸。value 用于配置對應驅動的參數名稱的默認值;description 用于配置對應驅動的參數名稱的文中說明,配置完成后會在插件界面上顯示所配置的對應驅動數據。

圖5 配置文件示例

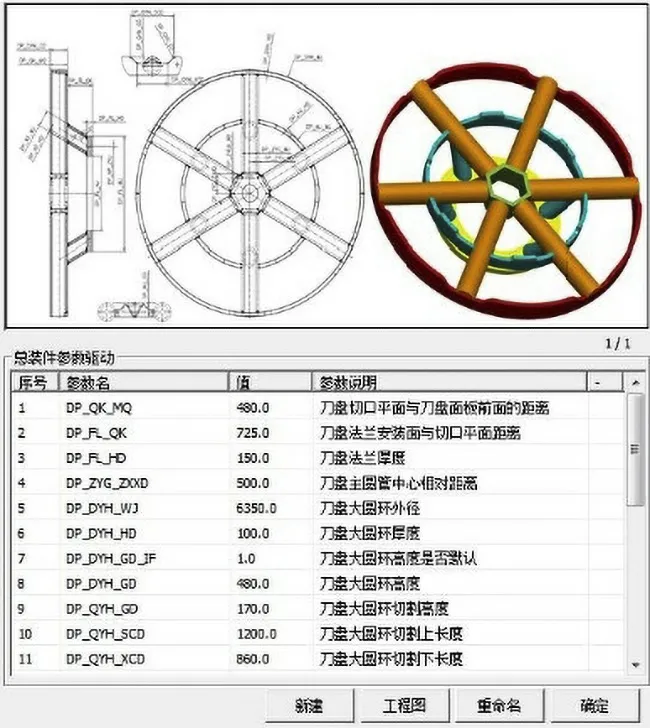

開發完成的刀盤設計導航系統支持輸出工程圖功能,通過修改參數完成改型產品建模后,即可同時輸出二維工程圖。界面如圖6 所示。

圖6 設計導航系統界面

在設計導航的制作與使用過程中,需要不斷調用CAD 系統的模型、工程圖、裝配等模塊并進行交互,還可能使用內部或外部數據源中的各類參數、規則函數等[8]。因此,設計導航不是獨立的模塊,需要不斷與產品數據管理平臺、CAD系統進行協作、交互。由于參數化模型存儲于PDM 中,所以應在連接PDM 的情況下,方可快速調用。在未連接PDM 系統的情況下,若需調用參數化模型,需將對應的參數化模型從PDM系統上備份對應本地文件夾,并重新設置配置文件。PDM 系統中參數化模型、模板有更新,本地模型需要人為更新覆蓋,以保證模型的時效性。

4 結語

1)參數化建模及導航系統開發應配套建立相應的標準、規范。企業三維模板、二維模板、建模規范、參數命名規范等,確保設計人員在統一的準則下開展參數化建模及導航系統開發。

2)進行參數化建模及設計導航系統開發的前提是產品通用模塊劃分,針對大型復雜裝配體應更加注重通用模塊的梳理及劃分,在深入分析模塊結構的基礎上定義參數關系至關重要。

3)采用參數化建模,并開發設計導航系統,能有效提升盾構刀盤、盾體、驅動箱等通用部件設計效率。