基于焊接變形量控制的FPSO單點(diǎn)艙建造精度控制工藝探討

楊現(xiàn)陽,田從永,荊 鵬

(海洋石油工程股份有限公司,山東 青島 266555)

在整個(gè)FPSO的建造過程中,單點(diǎn)艙建造的精度控制工藝至關(guān)重要,決定著后期能否與單點(diǎn)實(shí)現(xiàn)順利合攏。根據(jù)建造工藝,單點(diǎn)艙由船艏的主船體分段和將與單點(diǎn)對接的圓筒壁狀結(jié)構(gòu)組成。其中,船體分段實(shí)現(xiàn)與主船體的對接,筒壁狀結(jié)構(gòu)實(shí)現(xiàn)與單點(diǎn)的對接。在其建造過程中,船體分段的精度控制可參考常規(guī)船體分段的控制工藝,圓筒狀結(jié)構(gòu)作為新型結(jié)構(gòu)模式,須采用特定的精度控制工藝。在整個(gè)工藝控制過程中,必須采取相關(guān)措施,對焊前、焊后的變化量予以足夠的重視,本文以某FPSO項(xiàng)目單點(diǎn)艙為例,逐一介紹其中的精度控制工藝手段[1]。

1 單點(diǎn)艙建造工藝介紹

該FPSO項(xiàng)目屬于內(nèi)轉(zhuǎn)塔單點(diǎn)儲油輪,其單點(diǎn)艙主結(jié)構(gòu)從下到上可分為三個(gè)主要分段,即8001、8003、8005分段,每個(gè)分段由筒壁和對應(yīng)的船體分段組成。其中,8001分段有兩個(gè)圓筒,內(nèi)徑18500mm;8003分段有四個(gè)圓筒,內(nèi)徑18500mm;8005分段有六個(gè)圓筒,內(nèi)徑17000mm。單個(gè)分段的單個(gè)圓筒在胎架上單獨(dú)預(yù)制后,同一分段的圓筒之間進(jìn)行合攏。單個(gè)分段的圓筒合攏后,再與對應(yīng)的船體分段進(jìn)行合攏。各分段合攏完成后,三個(gè)主分段在船塢內(nèi)依次與主船體進(jìn)行合攏。主合攏完成后,主船體須下水,拖至另外一個(gè)船塢進(jìn)行二次落墩[2]。之后,通過單點(diǎn)艙預(yù)先設(shè)置的界面圓、止蕩裝置、塔架基準(zhǔn)實(shí)現(xiàn)與單點(diǎn)結(jié)構(gòu)的對接。

2 單點(diǎn)艙建造總體精度控制工藝

2.1 劃定地樣線

在單個(gè)圓筒制作區(qū)域,以地面某一固定點(diǎn)作為圓心,設(shè)定十字交叉線,作為主分段的中心線和穿越單點(diǎn)艙寬度的肋位線FR100。參考圖紙上半徑大小,劃定胎架的圓周。一般測量0°、45°、90°、135°、180°、225°、270°、315°位置的半徑,現(xiàn)場通過測量點(diǎn)進(jìn)行圓周放樣。同時(shí),定出用于定位胎的架外圍100檢查線。

2.2 制作胎架并劃定圓筒制作基準(zhǔn)線

按照胎架功能,可將其分為兩種。第一種是為了滿足圓筒拼板與合攏,第二種為了分段制作及分段與圓筒合攏。兩者都須控制胎架水平度、胎架外板垂直度、圓弧線半徑、圓弧線圓度。

胎架制作完成后,應(yīng)在胎架上劃定制作圓筒的圓周線和檢查線。

2.3 單個(gè)圓筒拼板及圓筒之間合攏

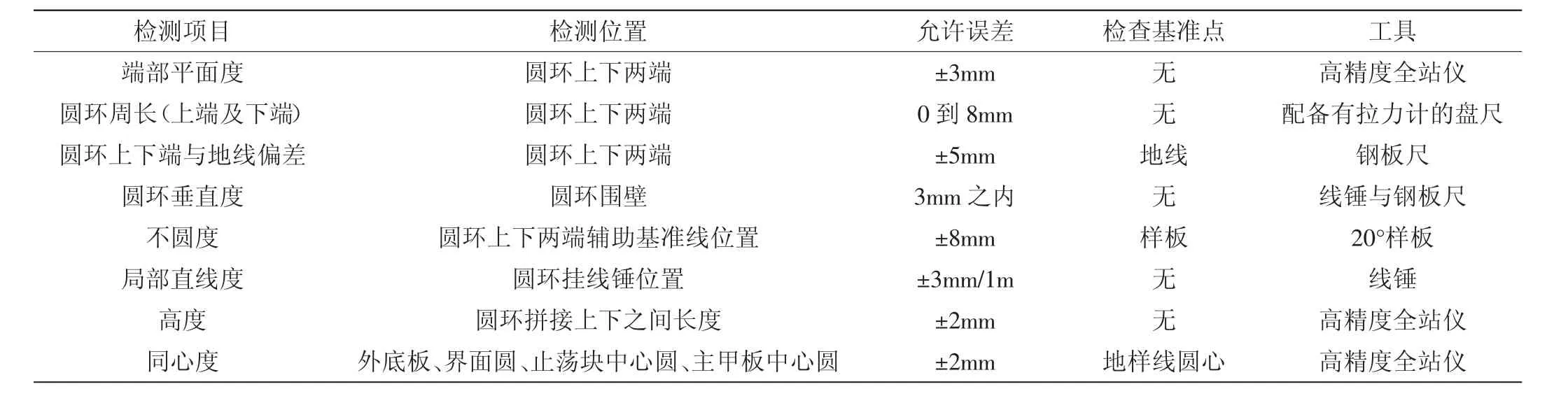

單個(gè)圓筒分段可劃分為四到五個(gè)小型環(huán)段。小型環(huán)段組裝之前,應(yīng)嚴(yán)格控制其精度,防止過多的二次修整。單個(gè)圓筒制作完成后,一般將某一底層圓筒固定在胎架上,依次組裝成大型圓筒,整個(gè)制作過程的基本控制項(xiàng)見表1。

表1 圓筒拼板與圓筒合攏控制項(xiàng)

2.4 拼接后圓筒與對應(yīng)主船體分段合攏

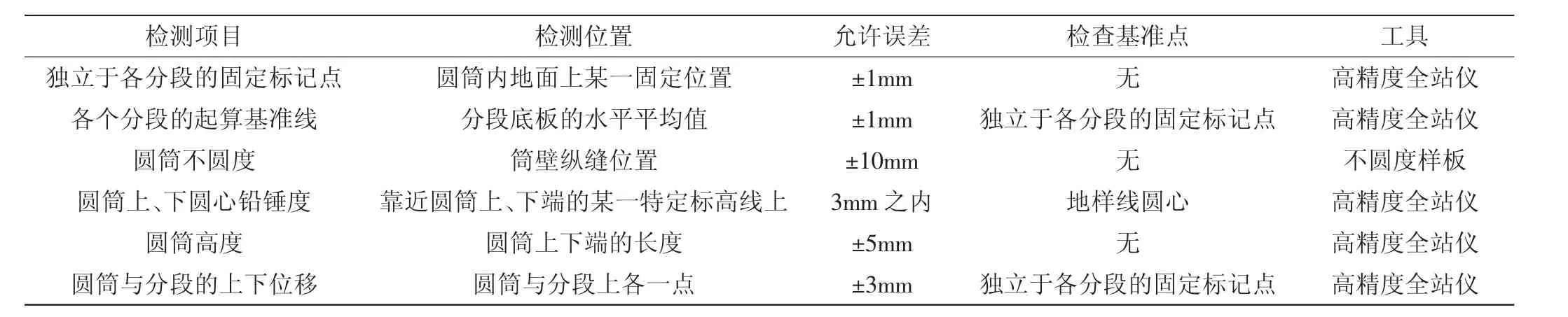

此階段的目的是形成8001、8003、8005主分段。合攏之前,首先確保圓筒上下口的圓心連線在鉛錘方向上的公差滿足規(guī)格書要求。其次,確保所要合攏的船體分段的基準(zhǔn)面整體水平滿足公差要求。然后,確保以上二者屬于平面與其法向量的關(guān)系[3]。其基本控制項(xiàng)可見表2。

上述三個(gè)分段合攏完成后,應(yīng)在圓筒壁上制作塢內(nèi)搭載合攏基準(zhǔn)線。高度及水平基準(zhǔn)線定在圓筒上下口附近的標(biāo)高上,平面基準(zhǔn)點(diǎn)是將地樣線上中心線與FR100肋位線標(biāo)記在圓筒上下口的合適標(biāo)高上。

表2 圓筒與對應(yīng)主船體分段控制項(xiàng)

2.5 主分段船塢搭載合攏

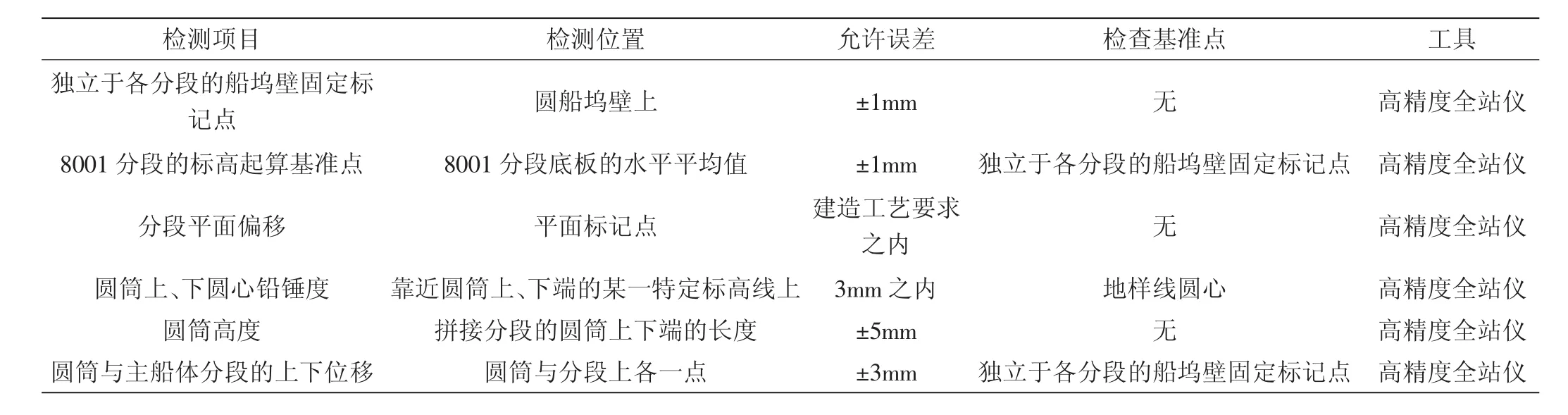

此階段的主要目標(biāo)是完成 8001、8003、8005分段之間的合攏以及與主船體分段的合攏。合攏之前,應(yīng)重新劃定艏部分段相對于全船的位置基準(zhǔn)線,尤其是船體主中心線與肋位FR100線及其交叉點(diǎn)的位置[4]。同時(shí),參考全船外地板水平和撓度,在船塢壁上設(shè)定起算標(biāo)高點(diǎn),并將其與8001分段外底板對應(yīng)起來。其主要控制項(xiàng)見表3。

2.6 單點(diǎn)艙基準(zhǔn)線劃定

表3 主分段船塢搭載合攏控制項(xiàng)

單點(diǎn)艙與單點(diǎn)進(jìn)行合攏,需要在單點(diǎn)艙制定二次落墩的基準(zhǔn)點(diǎn)、基準(zhǔn)線。主要實(shí)現(xiàn)下述目的:

1)二次落墩后,單點(diǎn)艙上下的結(jié)構(gòu)變形在公差范圍之內(nèi);

2)二次落墩后,單點(diǎn)艙的垂直度滿足公差要求;

3)二次落墩后,單點(diǎn)艙上下口的中心線與基準(zhǔn)面的相對關(guān)系滿足公差要求;

基于上述目的,在單點(diǎn)艙的整個(gè)筒壁上,由下到上,共設(shè)計(jì)了七層基準(zhǔn)點(diǎn),其中上下及靠近界面圓處的基準(zhǔn)點(diǎn)設(shè)置24個(gè),其他各層,分別為4個(gè)。所有層的基準(zhǔn)點(diǎn)均包括船中線與FR100肋位線與筒壁的交叉點(diǎn)。

3 各階段精度控制中的焊接收縮及相關(guān)措施

3.1 精度控制工藝關(guān)注重點(diǎn)

參考上述建造工藝和精度控制工藝,須注意下述幾個(gè)方面的變形量控制:

1) 圓環(huán)拼板時(shí)焊前、焊后向心徑向收縮;2)圓環(huán)拼板時(shí)焊前、焊后周長收縮;3)不同圓環(huán)之間拼接時(shí)高度方向收縮;4)圓筒與自身對應(yīng)的船體分段合攏時(shí)焊前、焊后向心徑向收縮;5)船塢內(nèi)合攏搭載時(shí)單點(diǎn)艙分段與主船體分段合攏焊前、焊后徑向變化

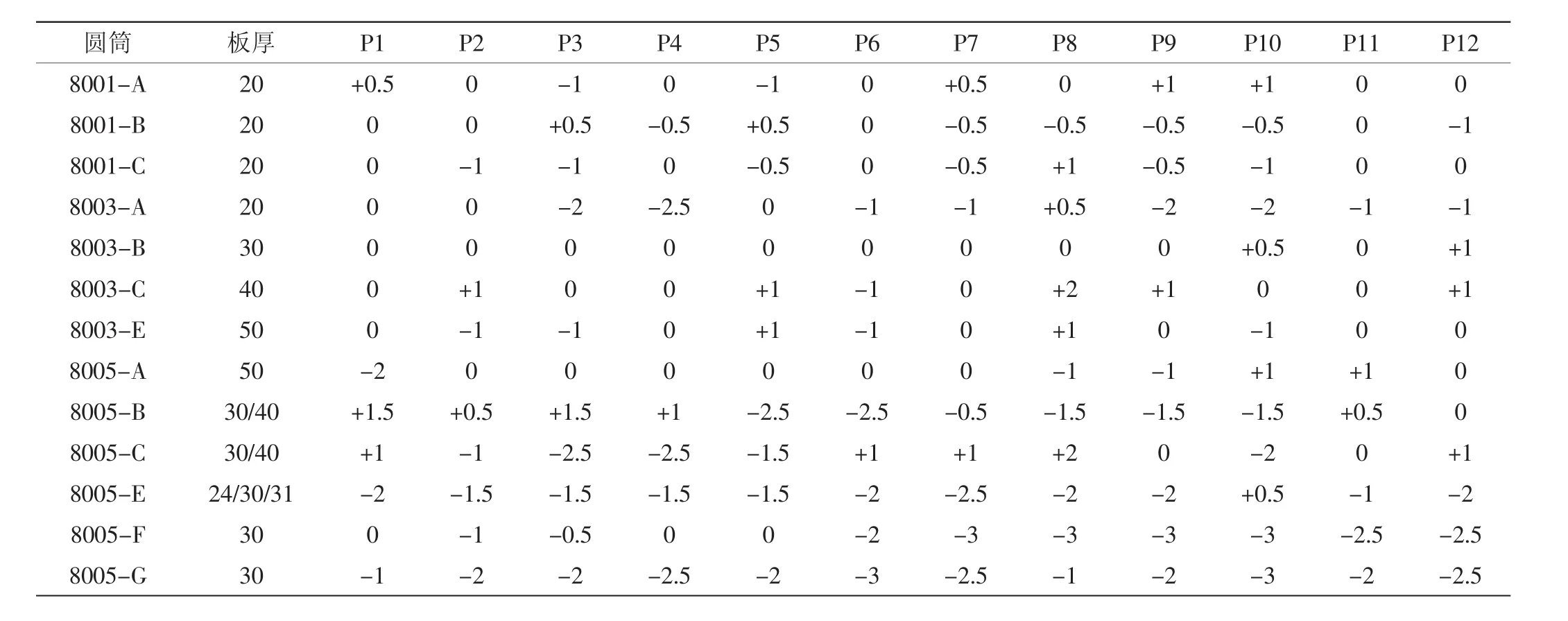

3.2 圓環(huán)拼板時(shí)徑向收縮

圓環(huán)拼板時(shí)的徑向收縮通過圓環(huán)板的根部與地樣線的變化來衡量。其中地樣線在圓環(huán)內(nèi)部,圓環(huán)板內(nèi)側(cè)與地樣線的距離為固定值,焊接前后,此固定值的變化量即為徑向收縮,負(fù)值代表收縮,每個(gè)圓筒上,設(shè)置十二個(gè)檢查點(diǎn),單位為mm,下同,各圓筒的變化量見表4。

通過表4看出:

1)除去測量誤差和工況限制外,每個(gè)圓筒半徑約有mm的徑向收縮,最大收縮有3mm;2)厚板收縮量較薄板大。

表4 圓環(huán)板焊接前后徑向收縮表

3.3 圓環(huán)拼板是周長收縮

每個(gè)圓環(huán)板的周長測量位置是上端和下端,工具為盤尺。為最大程度的減少測量誤差,所用盤尺均配合拉力計(jì)使用,且其每10m的刻度與高精度全站儀所測數(shù)值進(jìn)行了校對,確保固定用同一把尺子測量,其周長測量變化值見表5。

通過表5看出:

1)此階段單個(gè)圓筒的周長焊接收縮量平均在10mm左右,換算到直徑為3mm左右,與3.2節(jié)的徑向收縮基本一致;2)焊接收縮量隨縱縫的數(shù)量增多而加大;3)焊接收縮與板厚沒有明顯的相關(guān)性。

3.4 不同圓環(huán)之間拼接時(shí)高度方向收縮

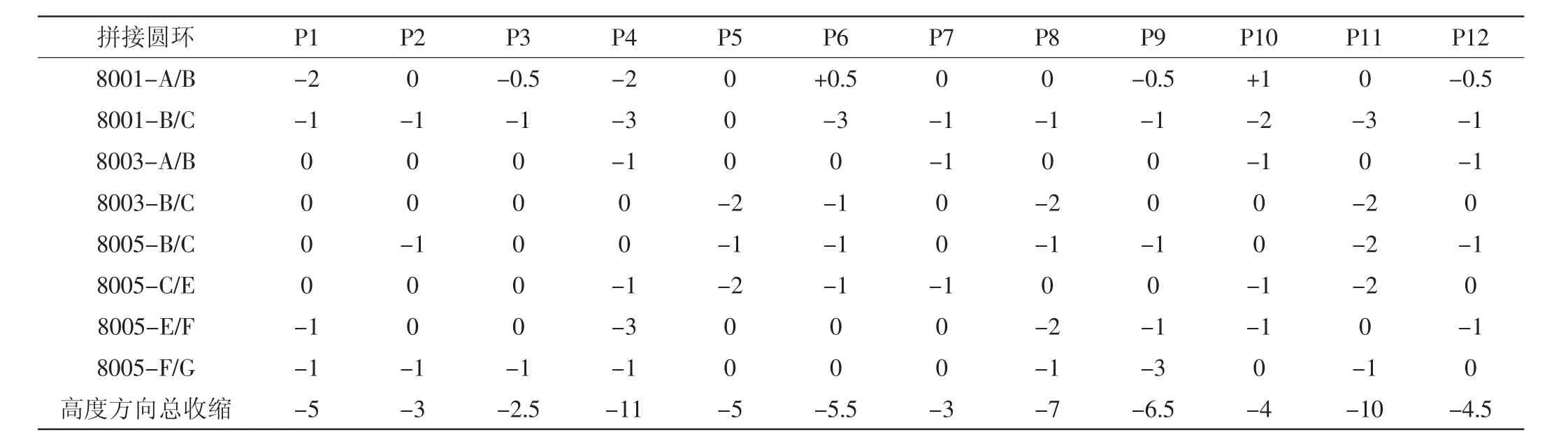

不同圓環(huán)之間拼接時(shí),高度方向上的收縮,主要為兩個(gè)圓環(huán)之間的環(huán)縫收縮,圓筒預(yù)制階段主要有八條環(huán)縫的對接,其位置和3.2節(jié)保持一致,數(shù)據(jù)見表6,其中負(fù)值代表收縮量。

從表6看出:

總體高度方向平均累計(jì)收縮量約為6mm。

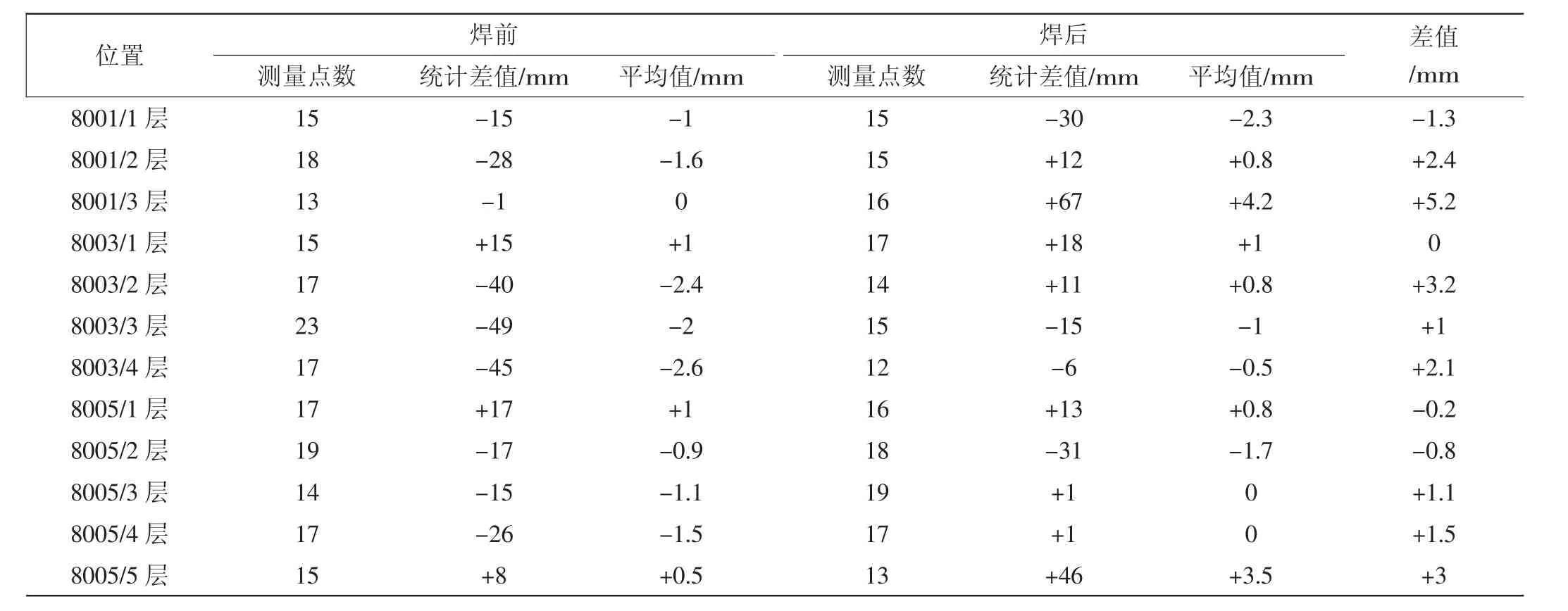

3.5 圓筒與自身對應(yīng)的船體分段合攏時(shí)焊前、焊后徑向變化表

測量的數(shù)據(jù)為圓筒內(nèi)壁相對于地樣線圓心的半徑,焊前焊后的測量點(diǎn)位置基本保持一致,因個(gè)別點(diǎn)遮擋,采取附近點(diǎn)來代替,其統(tǒng)計(jì)數(shù)據(jù)見表7。

從表7看出:

1)整個(gè)圓筒在焊接后,半徑處于輕微放大狀態(tài),平均值約為1.4mm;2) 對于單個(gè)分段,其下部的半徑基本保持不變或輕微變小,上部半徑發(fā)生明顯變大。

表5 圓筒焊接前后周長變化表 mm

表6 拼接圓環(huán)在高度方向上的變化表 mm

表7 各圓筒與自身對應(yīng)分段合攏時(shí)徑向變化表

3.6 船塢內(nèi)合攏搭載時(shí)單點(diǎn)艙分段與主船體分段合攏焊前、焊后變化

船塢內(nèi)合攏的變化量主要表現(xiàn)為圓筒十字線,即貫穿圓筒的主船體中心線與貫穿圓筒的FR100肋位線,二者相交于圓筒的圓心,延申點(diǎn)位于各分段圓筒內(nèi)壁上,從現(xiàn)場數(shù)據(jù)來看:

1)底層分段向主船體收縮約10mm,中層約為5mm,上層約為2mm,從下到上,依次變小;2)左右兩邊的收縮量可以通過焊接順序來調(diào)整;

3.7 焊接前后收縮及分析

從上述數(shù)據(jù)看出,在單點(diǎn)艙建造過程中,除在3.5節(jié)中所述圓筒與自身對應(yīng)船體分段焊接過程中的收縮不明顯外,其他各個(gè)階段都存在收縮現(xiàn)象。在預(yù)定建造方案中,圓筒外壁上有大量肘板和環(huán)板要焊接,存在大量熱輸入,此階段將會有10mm的收縮,但實(shí)際情況卻有出入。

4 結(jié)語

在單點(diǎn)艙建造過程中,存在很多變化量,比如溫差變化、自重變形、沉降變化等,本文只針對此種工藝下的焊接收縮進(jìn)行了統(tǒng)計(jì)描述,并在實(shí)際的工程實(shí)踐中,圓滿的實(shí)現(xiàn)了各個(gè)結(jié)構(gòu)的順利對接,為整體同心度、整體標(biāo)高基準(zhǔn)、界面圓、StopperFoundation、導(dǎo)向板、Gantry Foundation等關(guān)鍵位置的精度控制打下了良好的基礎(chǔ)。

在單點(diǎn)艙建造工藝的方案中,有一個(gè)備選方案,即將單點(diǎn)艙分段自上而下切成四分之一分段,但并沒有付諸實(shí)施。精度控制工藝是隨建造方案、吊裝方案、焊接方案的實(shí)際情況而定的。它不僅在建造初始階段設(shè)置一定的閥值,還需要在建造過程中,綜合廠區(qū)的焊接、建造工藝,進(jìn)行動態(tài)的調(diào)整,以便與設(shè)計(jì)、建造、檢驗(yàn)形成閉合環(huán)。