鋼軌打磨車動力轉向架構架結構可靠性分析

張忠良, 傅茂海, 陳 森,楊昌果

(西南交通大學 機械工程學院,四川 成都 610031)

0 引言

鋼軌作為軌道交通的重要部件,直接與列車車輪接觸,軌面質量的優劣直接影響著列車的安全性、穩定性和乘客乘車的舒適度。在運營過程中,由于列車動力作用、自然環境和鋼軌質量等原因,鋼軌經常會出現裂紋、磨耗等現象[1],造成鋼軌使用壽命降低、維護成本及工作量增加,嚴重時甚至影響行車安全[2]。因此,及時對鋼軌損傷進行修復十分重要。

鋼軌打磨車對鋼軌進行打磨,是一種高效的鋼軌修復方式,在軌道交通中被廣泛應用[3]。鋼軌打磨車配備有動力轉向架和非動力轉向架,構架作為轉向架的主體,不僅需要承受車體重量,傳遞牽引力,還需承受傳遞車輛運行過程中產生的各個方向隨機動作用力[4]。由于構架受力復雜,本文對某型鋼軌打磨車動力轉向架構架進行分析,以驗證構架能否滿足標準及運行要求。

1 轉向架結構特點

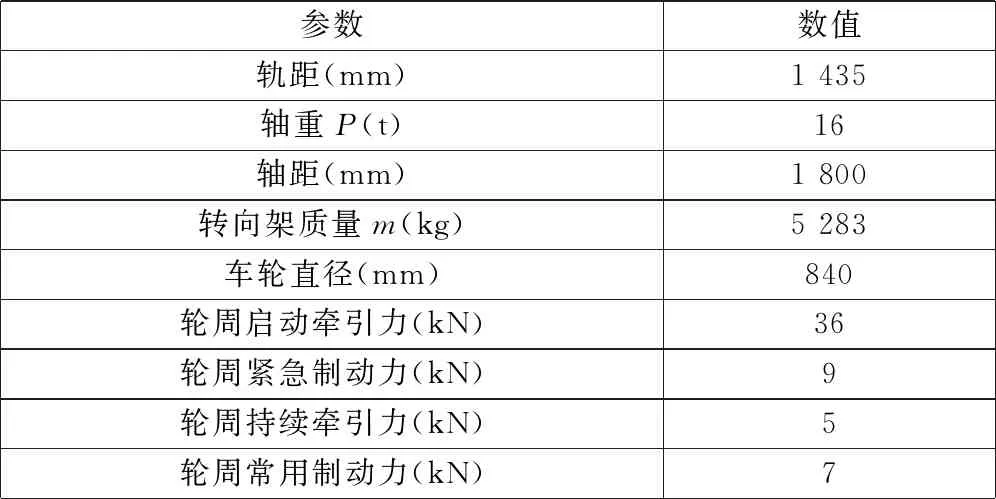

本文研究的某鋼軌打磨車為四軸車,配備有一臺動力轉向架和一臺非動力轉向架。動力轉向架和非動力轉向架兩者除驅動裝置外,主體結構和懸掛參數相同。鋼軌打磨車基本技術參數如表1所示。

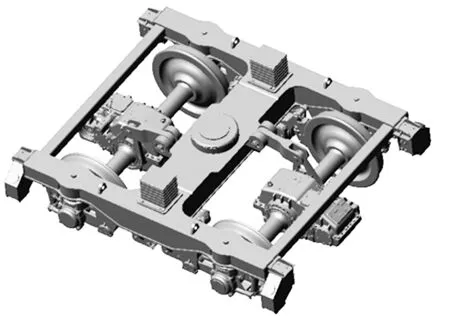

動力轉向架由整體焊接構架、一系懸掛、牽引及驅動裝置、二系橡膠堆旁承裝置等部件組成,如圖1所示。轉向架構架由2根側梁、2根端梁和1根牽引橫梁組成,其三維模型如圖2所示。各梁均采用焊接箱型梁結構,在梁內腔設置筋板以降低結構應力,提高疲勞強度;牽引橫梁上焊接有中心銷座和拉臂座,側梁上設置轉臂定位座、軸箱減振器座等部件。構架材料選用Q345E,中心銷座使用的鑄件材料為ZG230-450,轉臂定位座采用C級鋼制造。

2 構架有限元模型的建立

針對構架均為薄板焊接成形的結構特點,利用有限元分析軟件ANSYS建立構架的有限元計算模型。構架采用8節點實體單元Solid 45和4節點實體單元Solid 95進行離散[5]。轉向架軸箱懸掛裝置通過彈簧單元Combination 14模擬,輪對、轉臂軸箱和定位節點芯軸通過3-D梁單元Beam 188模擬。轉臂軸箱與輪對、定位節點芯軸間通過ANSYS軟件提供的多點接觸算法(MPC)連接。閘瓦與車輪的摩擦中心點通過3-D梁單元Beam 188與構架連接。構建的構架有限元模型如圖3所示。

表1 鋼軌打磨車基本技術參數

圖1 動力轉向架結構

構架強度計算參照歐洲標準BS EN 13749:2011[6]進行。基于車輛實際運營環境,構架強度計算載荷依據標準界定的B-VII類車輛確定。根據標準規定,構架應分別評定在超常載荷工況下的靜強度和模擬運營工況下的結構疲勞強度。

3 構架靜強度計算

3.1 超常載荷

在超常載荷工況下,構架主要承受垂向、橫向和斜對稱載荷的作用。構架左、右兩側中央彈簧承受的最大垂向載荷Fz1max、Fz2max由式(1)確定:

(1)

其中:MV為車輛整備質量,由車輛設計軸重P確定,MV=4P=64 000 kg;m為轉向架質量,m=5 283 kg;g為重力加速度,取g=9.81 m/s2。

其他特殊超常載荷工況下左、右兩側中央彈簧承受的垂向載荷Fz1、Fz2由式(2)確定:

(2)

將數值分別代入式(1)和式(2)計算得:Fz1max=Fz2max=183.5 kN;Fz1=Fz2=131.0 kN。

構架承受的橫向載荷按式(3)確定:

(3)

其中:c1為司機的質量,取c1=80 kg;na為轉向架軸數,取na=2;nb為車輛轉向架數,取nb=2。將數值代入式(3)計算得:Fy=124.8 kN。

圖2構架三維模型 圖3構架有限元模型

構架承受的斜對稱載荷按對應線路扭曲量為10‰時的載荷考慮。

在超常載荷下構架除了承受垂向、橫向和斜對稱載荷外,部分工況還需承載沖擊、驅動、制動和車輛通過小半徑曲線等特殊超常載荷。在沖擊載荷工況下,構架承受的沖擊加速度大小為3g;在驅動工況下,輪軌間縱向載荷按輪周啟動牽引力的1.3倍取值,即33.8 kN;在制動工況下,輪軌間縱向載荷按輪周緊急制動力的1.3倍取值,即11.7 kN;在車輛通過小半徑曲線工況下,輪軌間縱向載荷Fx1max=0.1(Fzmax+mg)=41.9 kN(Fzmax為超常載荷工況下左、右兩側中央彈簧承受的垂向載荷之和)。

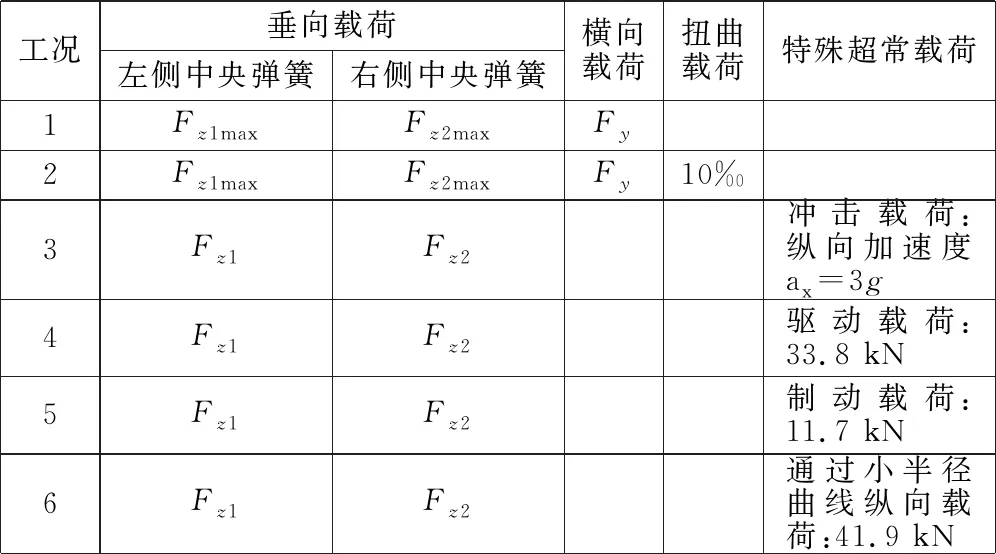

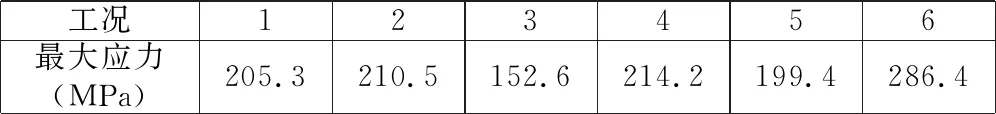

根據相關標準要求,考慮構架承受的垂向載荷、橫向載荷、扭曲載荷和特殊超常載荷后,得到構架的6種載荷工況組合,見表2。

表2 構架的6種載荷工況組合

3.2 構架靜強度計算結果

材料的許用應力計算公式為:

[σ]=Rp/N.

(4)

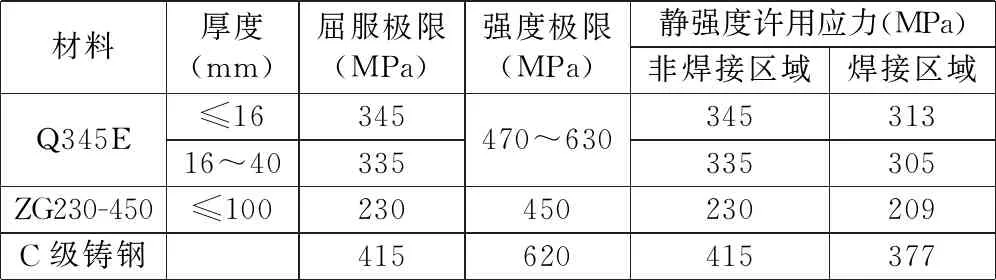

其中:Rp為材料屈服極限;N為安全系數,非焊接區域取N=1.0,焊接區域取N=1.1。

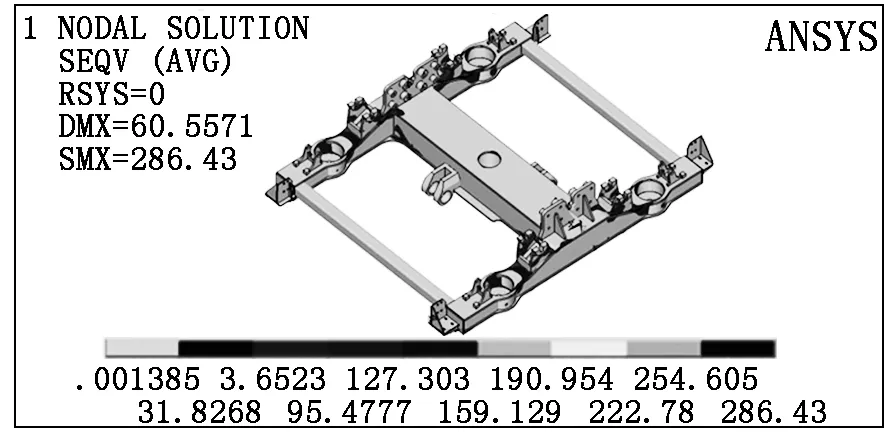

構架在各超常載荷工況下的最大von_Mises應力不得超過其材料的許用應力, 構架各部分材料的力學性能與許用應力如表3所示。利用ANSYS有限元分析軟件對超常載荷工況進行計算,計算得到構架在所有超常載荷工況下的最大von_Mises應力如表4所示。由表4可知:構架的最大應力出現在工況6,最大應力為286.4 MPa,位于轉臂定位座母材區域,其應力分布云圖如圖4所示。

表3 材料力學性能與許用應力

表4 構架靜強度計算結果

圖4 工況6構架應力分布云圖

4 構架疲勞強度計算

4.1 模擬運營載荷

(5)

其中:Fz為模擬運營工況下左、右兩側中央彈簧承受的垂向載荷之和。

構架承受的橫向載荷由式(6)確定:

(6)

構架承受的斜對稱載荷取為線路扭曲量為5‰時的載荷。

在模擬運營工況下構架除了承受垂向、橫向和斜對稱載荷外,部分工況還需承載驅動、制動和車輛通過小半徑曲線特殊運營載荷。在驅動工況下,輪軌間縱向載荷按輪周持續牽引力的1.1倍取值,即5.5 kN;在制動工況下,輪軌間縱向載荷按輪周常用制動力的1.1倍取值,即7.7 kN;在車輛通過小半徑曲線工況下,輪軌間縱向載荷Fx1=0.05(Fz+mg)=15.7 kN。

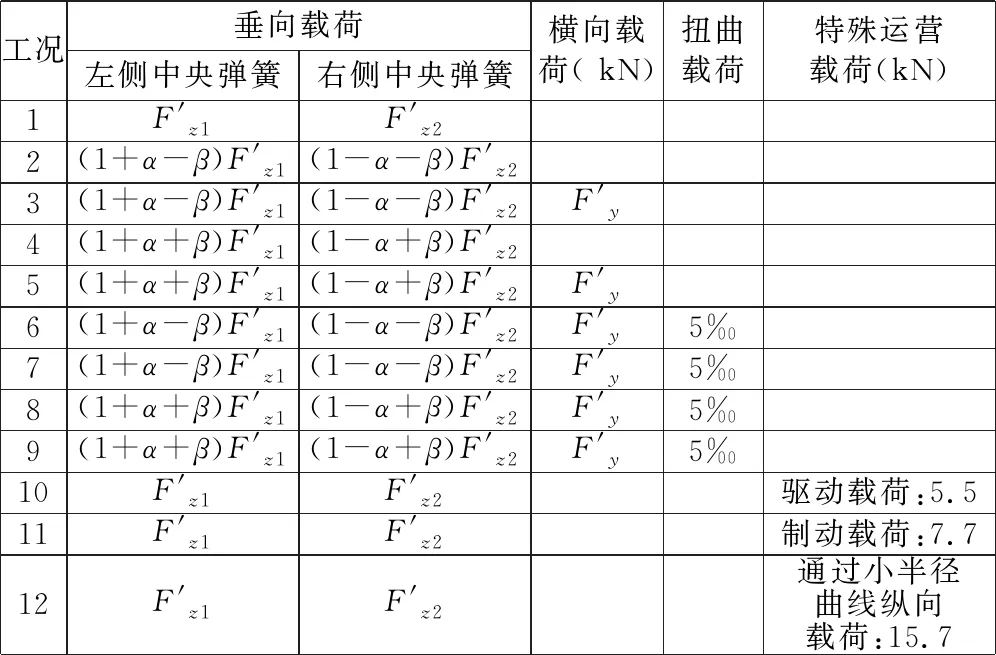

根據相關標準,將構架承受的垂向載荷與特殊運營載荷疊加,考慮側滾系數α和浮沉系數β的影響(取α=0.1,β=0.2)得到構架的疲勞強度模擬運營工況組合見表5。

4.2 構架疲勞強度計算結果

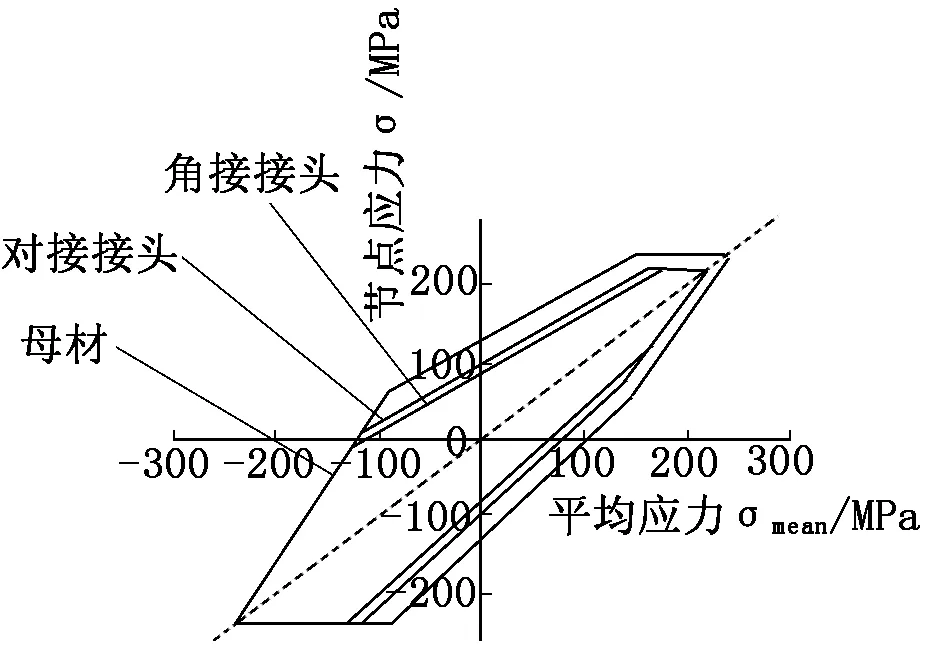

本文采用將多軸應力轉換為單軸應力的方法,在計算得到所有節點模擬運營工況下的應力分布后,找到最大拉伸主應力和方向;將節點在其余工況下的應力向最大主應力方向投影后獲得最小應力;最后,將計算得到的節點應力循環特征點入Goodman曲線,根據許用應力幅與計算應力幅的比值確定的結構疲勞強度安全系數評估結構疲勞強度。構架材料Q345E的疲勞極限圖如圖5所示。

表5 構架在模擬運營載荷下計算工況組合

圖5 Q345E的疲勞極限圖

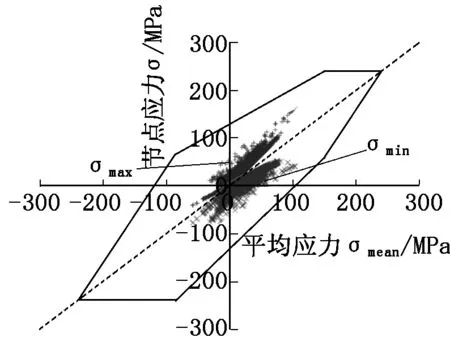

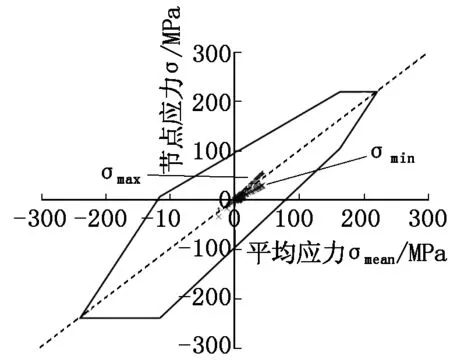

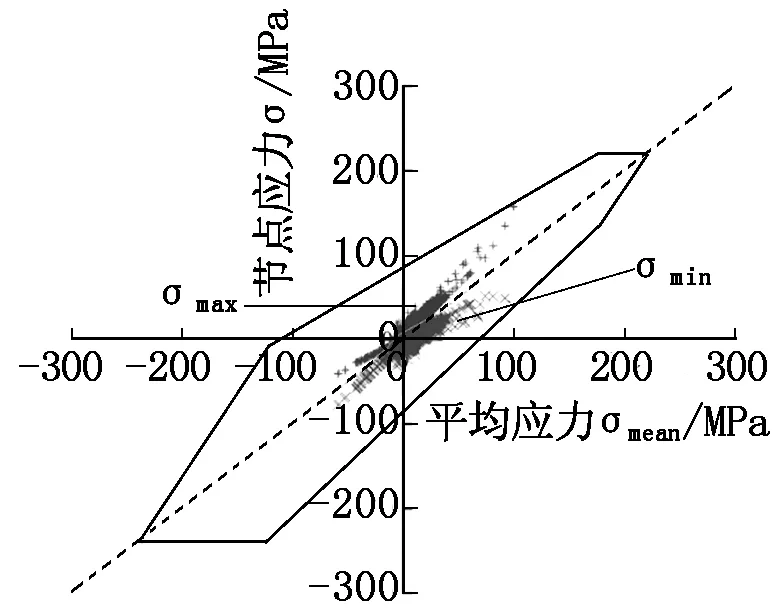

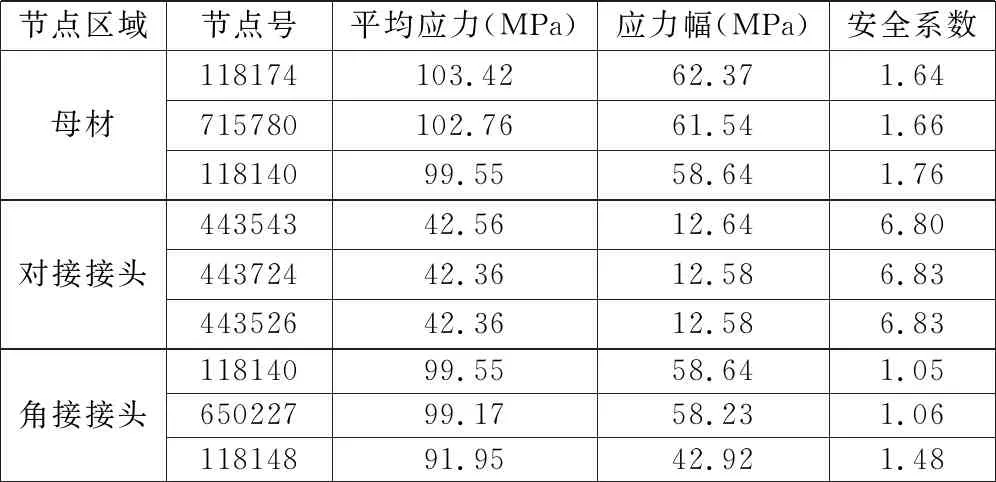

通過對構架模擬運營工況計算結果分析,構架母材、對接接頭和角接接頭區域節點應力在疲勞極限圖中的位置分別如圖6、圖7、圖8所示。對節點進行對稱點的篩選,得到母材和焊縫區域疲勞強度最薄弱的3個節點,3個節點的平均應力、應力幅和安全系數見表6。

圖6 母材區域節點應力特征

圖7 對接接頭區域節點應力特征

由表6可知:構架母材和焊縫接頭區域節點均位于相應的疲勞曲線包絡線范圍內,最小安全系數為1.05,構架結構疲勞強度滿足要求。

圖8 角接接頭區域節點應力特征

表6 各區域節點應力特征及安全系數

5 構架模態分析

為避免共振等不利現象,采用Block Lanczos法對構架模態進行計算[7],得到的構架前6階固有頻率與振型見表7。構架最低階固有頻率已遠離車輛系統振動頻率,能夠確保車輛正常運行。

表7 構架前6階固有頻率與振型

6 結束語

利用有限元分析軟件ANSYS建立某型鋼軌打磨車動力轉向架構架的有限元分析模型,根據EN13749:2011等相關標準計算了構架靜強度、疲勞強度和固有頻率。分析結果表明:構架結構靜強度和疲勞強度均滿足標準要求,構架最低階固有頻率遠離系統振動頻率,能夠保證車輛正常運行。