鋁合金夾層結構自動鉆鉚工藝參數研究

于 淵,臧建新,朱振江,王 巖,韓 劍,王 聰

(首都航天機械有限公司,北京 100076)

0 引言

自動鉆鉚技術是當今機械連接的先進技術之一,具有鉆孔、鉚接質量好,生產效率高,勞動條件好,操作者易掌握等特點[1]。近年來,隨著航空航天事業的不斷發展,對鉚接性能的要求不斷提高,對鉚接質量也越來越重視,自動鉆鉚成為了鉚接技術研究的核心[2]。梁瑩等[3]通過對影響制孔毛刺高度的工藝參數進行正交試驗分析,得到設備最優工藝參數,實現了制孔毛刺高度最小。葉順堅等[4]根據自動鉆鉚設備的具體技術參數,對鉆軸轉速、轉軸進給量、夾緊力、壓鉚力等工藝參數進行優化,為自動鉆孔、送釘、鉚接提供保障。曲巍崴等[5]對錘鉚過程進行了有限元分析,以獲得規定的鐓頭尺寸為目標,得到不同輸入氣壓下需要的鉚接時間,結果表明,鉚槍的輸入氣壓和鉚接時間是影響錘鉚工藝的關鍵因素。

本文對鋁合金夾層結構自動鉆鉚工藝參數進行了詳細的試驗研究,主要包括兩方面的研究內容:制孔工藝參數研究和自動鉚接工藝參數研究。

1 制孔工藝參數研究

根據數控加工的一般工藝理論及實際工程經驗,對制孔毛刺影響較大的參數主要包括鉆頭鉆尖頂角、主軸轉速、進給量。

1.1 工藝試驗參數分析

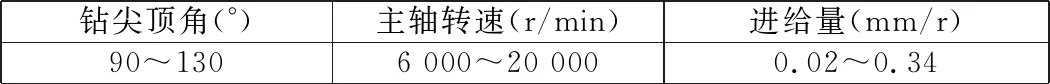

初步確定的鉆孔試驗工藝參數范圍如表1所示。

表1 初選制孔試驗參數范圍

1.2 工藝試驗參數選取

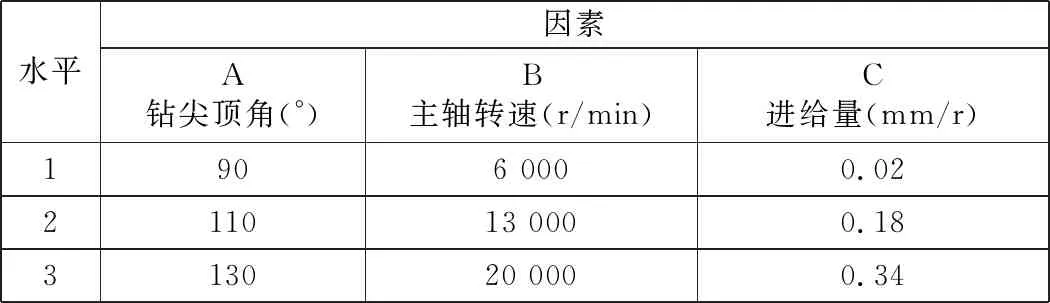

針對表1所列工藝參數范圍,按照3個參數水平進行細化,3個參數運用L9(33)正交表設計試驗,如表2所示。

表2 制孔工藝參數研究用因素—水平表

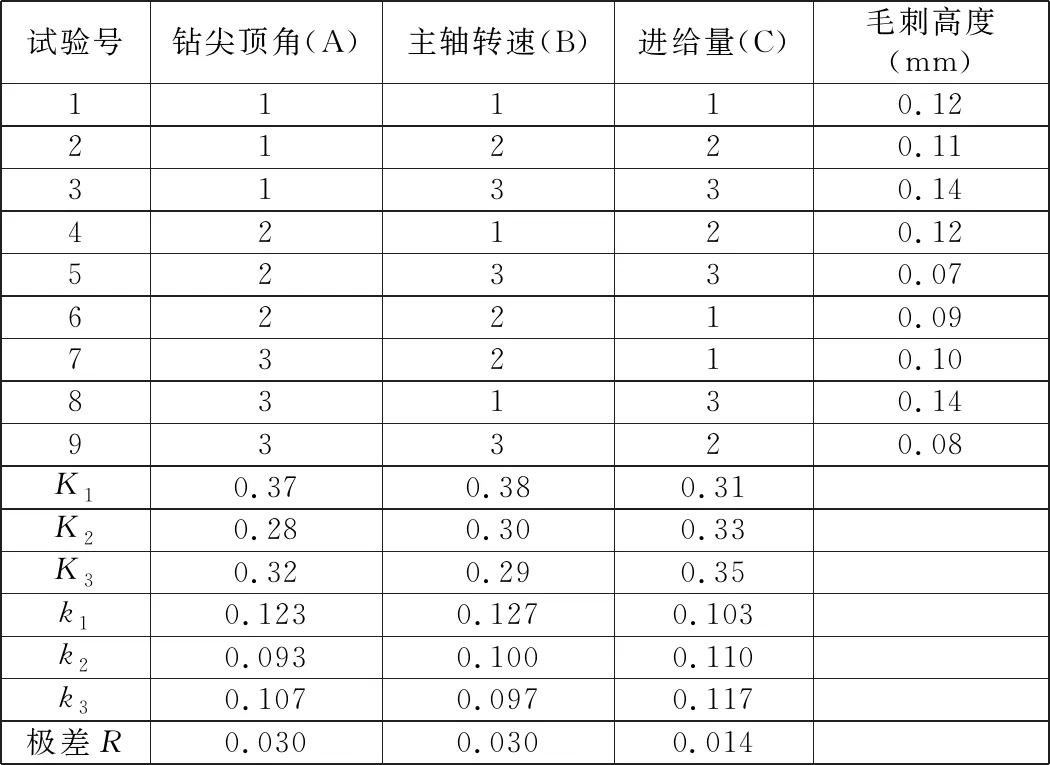

表3 初選試驗結果及分析

綜上,對初選試驗參數進行優選,參數范圍界定為(A2~A3)、(B2~B3)、(C1~C2)。根據初選試驗結果再次細化參數水平進行優選試驗,得出最優制孔參數為鉆尖頂角120°、主軸轉速16 000 r/min、進給量0.10 mm/r。

1.3 制孔工藝參數驗證

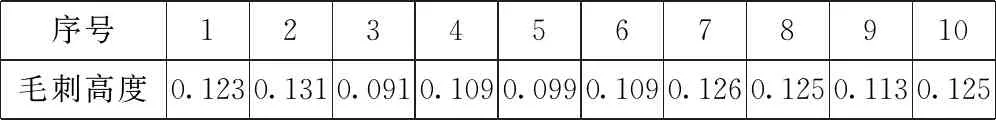

對試驗得出的最佳制孔參數進行驗證試驗,在鋁合金夾層結構中鉆制Φ4.1 mm孔,共鉆制10個孔,測量鉆孔出口毛刺高度,取平均值,重復10組。毛刺高度數值見表4,均符合要求(航空鉚接技術條件中要求底孔毛刺高度<0.15 mm),無需單獨的毛刺清理工序。

2 自動鉚接工藝參數研究

根據錘擊鉚接加工的實際工程經驗,對鉚釘鐓頭成型影響較大的參數主要包括鉚槍輸入氣壓、沖錘錘擊時間、鉚釘長度。

2.1 工藝試驗參數分析

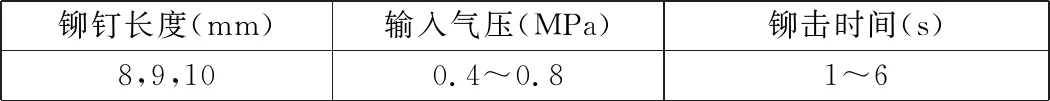

試驗以鉚接Φ4 mm鉚釘為例,結合生產經驗,初步確定的鉚接試驗工藝參數范圍如表5所示。

表4 鉆孔毛刺高度 mm

表5 初選鉚接試驗參數范圍

2.2 工藝試驗參數選取

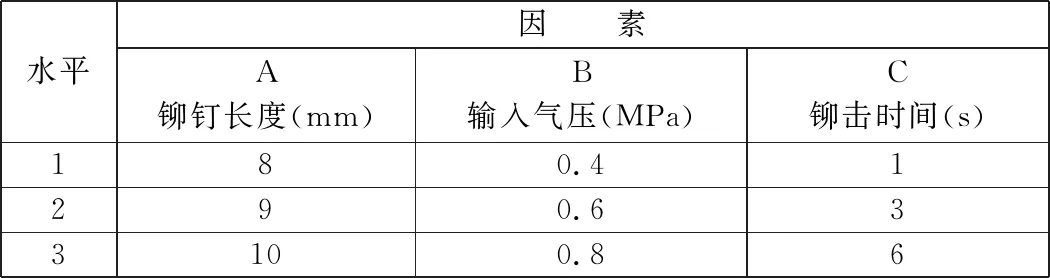

針對表5所列工藝參數范圍按照3個參數水平進行細化,運用L9(33)正交表設計試驗方法對3個參數進行優選,因素—水平表如表6所示。

表6 用于鉚接工藝參數研究的因素—水平表

綜上,對初選試驗參數進行優選,參數范圍界定為

(B1~B2)、(C1~C2)。根據初選試驗結果再次細化參數水平進行優選試驗,得出最優鉚接工藝參數為鉚釘長度9 mm、輸入氣壓0.5 MPa、鉚接時間2 s。

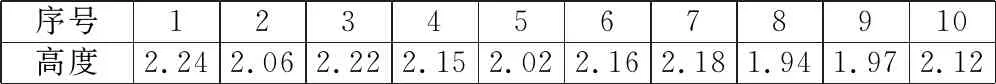

2.3 鉚接工藝參數驗證

對試驗得出的鉚接工藝參數進行驗證試驗,取鉚釘直徑Φ4 mm、長度9 mm,鉚接夾層厚度4 mm。鉚接后鉚釘鐓頭高度尺寸如表8所示,均符合QJ 782A《鉚接通用技術要求》規定的Φ4 mm鉚釘鐓頭成型高度要求(2.0±0.4) mm。

3 結論

本文通過對鋁合金夾層結構進行自動鉆鉚工藝參數研究,得到了適用于鋁合金夾層結構自動鉆鉚的制孔工藝參數和鉚接工藝參數。

表7 鉚接初選試驗結果及分析

表8 鉚釘鐓頭高度 mm

(1) 在鋁合金夾層結構中鉆制Φ4.1 mm的孔時,優先選擇制孔參數為鉆尖頂角120°、主軸轉速16 000 r/min、進給量0.10 mm/r進行鉆制,制孔毛刺高度符合使用要求。

(2) 對鉚釘直徑Φ4 mm、鉚接夾層厚度4 mm進行自動鉆鉚時,優先選擇鉚釘長度9 mm、設備輸入氣壓0.5 MPa、鉚接時間2 s進行鉚接,鉚釘鐓頭成型高度符合使用要求。