壓力管道層下腐蝕檢測方法介紹

摘 要:壓力管道層下腐蝕存在檢測效率不高和缺陷檢出率低的現象,文章分析了層下腐蝕的主要影響因素和損傷形態,指出了當前常規檢驗手段的局限性,介紹了脈沖渦流、導波、數字射線和電磁超聲等檢測方法的原理及主要特點,為難于使用常規檢測手段進行有效檢測的層下腐蝕提供了新的解決方案。

關鍵詞:層下腐蝕;損傷形態;檢測方法

中圖分類號:T-19文獻標識碼:A

Abstract:The corrosion under insulation layer of pressure pipeline has the phenomenon of low detection efficiency and low defect detection rate,the main influencing factors and damage forms of corrosion under insulation are analyzed,the principles and main features of pulsed eddy current,guided wave,X-ray digital radiograph and electromagnetic ultrasonic are introduced,the limitations of current conventional inspection methods are pointed out,it provides a new solution for the corrosion under insulation that is difficult to detect effectively with conventional detection methods.

Key words:corrosion under insulation;Damage form;Detection method

1 緒論

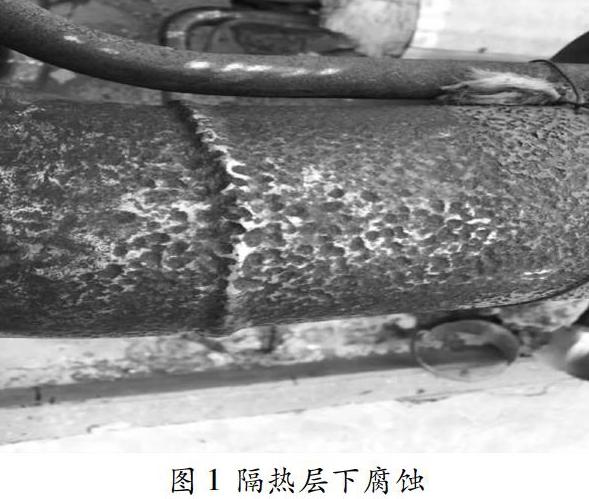

敷設隔熱層等覆蓋層的金屬在覆蓋層下發生的腐蝕,又稱層下腐蝕[1]。管道的層下腐蝕,往往是在隔熱材料等外覆蓋層安裝后的使用過程中,由于操作、檢修等因素造成外覆蓋層破損,在外覆蓋層和管道本體之間的局部區域形成腐蝕環境,導致管道層下腐蝕的發生。由于外覆蓋層的存在,使得層下腐蝕具有較強的隱蔽性且難以檢測,在使用或檢驗過程中往往很難發現,容易引起突發的嚴重泄漏事故。因此,選擇有效的檢測方法對及時發現層下腐蝕非常重要。

2 層下腐蝕的主要影響因素和損傷形態

2.1 主要影響因素

海洋環境、水汽、空氣污染物等大氣成分更容易促進層下腐蝕的發生。隔熱層下或覆蓋層間隙的積水、隔熱層長期處于潮濕狀態以及從隔熱層滲出的氯化物都會使層下腐蝕加劇。設備的冷熱循環或間隙使用也有可能產生層下腐蝕。

2.2 損傷形態

碳鋼和低合金鋼發生腐蝕時主要表現為覆蓋層下局部腐蝕。將碳鋼和低合金鋼的隔熱材料拆除后,隔熱層下腐蝕常形成覆蓋在部件表面的片狀疏松銹皮。300系列不銹鋼、400系列不銹鋼及雙向不銹鋼會產生點蝕和局部腐蝕對于300系列不銹鋼,尤其隔熱層材料為老舊硅酸鹽(含氯化物),還可能發生氯化物應力腐蝕開裂,在80℃~150℃范圍內時尤為明顯,而雙向不銹鋼對此開裂敏感性較低。在一些局部腐蝕的情況中,腐蝕呈現為癰狀點蝕(常見與油漆或涂層系統破損處)。隔熱層和油漆或涂層明顯發生了破損的部位經常伴有隔熱層下腐蝕[1]。

3 層下腐蝕檢測技術

現階段,在壓力管道的全面檢驗過程中只能采取局部抽檢,檢測前需拆除部分隔熱層,然后進行宏觀檢查、壁厚測定和焊縫的無損檢測,根據損傷情況對壓力管道安全狀況等級進行評定,檢測完成后還需要恢復外覆蓋層和隔熱層。這種檢測方法只能針對被抽檢部位進行,容易發生漏檢,并且對于無法進行停車檢驗的管道,常規檢測方法有很大的局限性。在常規檢測方法的基礎上,采用創新的檢驗思路和先進的檢測設備可以有效提高缺陷檢出率。

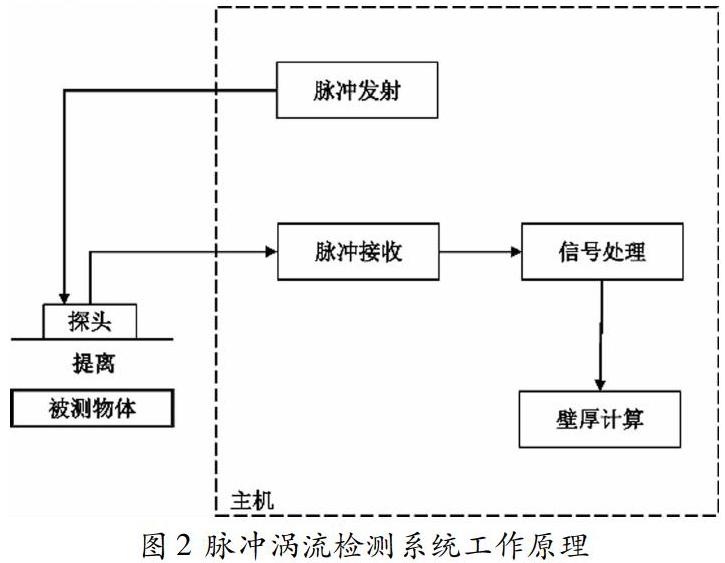

3.1 脈沖渦流檢測

基于脈沖磁場激勵,在剛體內感應出渦流的現象,稱為脈沖渦流[2]。“不拆覆蓋層承壓設備脈沖渦流檢測儀”依靠脈沖發射機激發出一個快速變化的電磁場,該磁場可以誘發產生渦流,利用接收元件監控渦流脈沖在金屬壁厚中的衰減。通過把一定信號特征的瞬態響應時間和參比值比較來計算出金屬的平均厚度,圖2為脈沖渦流檢測系統工作原理圖。

脈沖渦流檢測技術的特點[3]如下:

(1)檢測信號穩定,抗干擾能力強;

(2)在探頭提離情況下也可以得到檢測信號,傳感器面積大,檢測面積全覆蓋,避免漏檢;

(3)不受外覆蓋層影響,能夠穿透較薄的金屬層和較厚的非金屬層;

(4)可以用于高溫管道檢測。

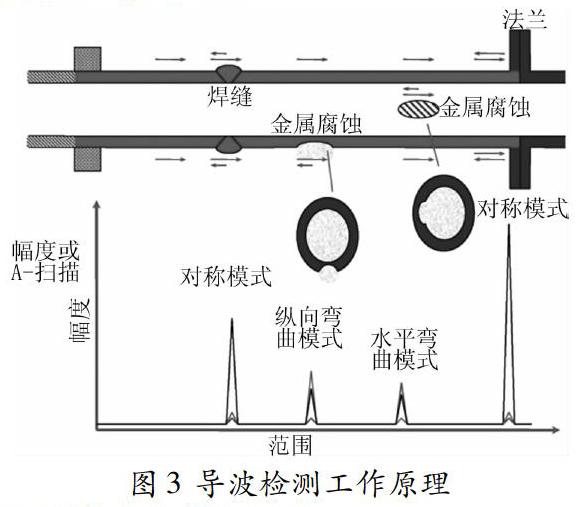

3.2 導波檢測

導波檢測技術就是利用導波在波導中傳播時,如果遇到缺陷邊界就會部份反射回來的原理。

導波的傳播主要受聲波的頻率和材料的厚度控制,在遇到管道壁厚發生變化的位置,無論增加或減少,都有一定比例的能量被反射回到探頭,在有局部腐蝕的區域,壁厚的減少將集中,導波信號出現的是幅度很高且不連續的波形。

運用超聲導波檢測技術在管道檢測中對缺陷檢測具有較高的靈敏度,可檢測管壁橫截面積損失量1.5%的微小缺陷[4]。圖3為導波檢測工作原理圖。

導波檢測技術具有以下特點:

(1)不用拆除外覆蓋層;

(2)檢測距離長,檢驗效率高;

(3)可以檢測架空、穿跨越管道。

圖4為導波檢測結果圖,主屏幕的三條曲線由上至下依次為-14dB曲線、-26dB曲線和-32dB曲線。將-26dB判為異常線。異常接近但沒有超過-26dB曲線,一般被判定為小缺陷,超過-26dB曲線為中等曲線,大于-26dB線直到-14dB線為嚴重缺陷。

3.3 X射線數字成像(DR)

數字成像檢測與膠片照相在射線透照原理上是一致的,均是由射線機發出射線透照被檢工件,衰減、吸收和散射的射線光子由成像器件接收。不同點在于:膠片照相是射線光子在膠片中形成潛影,通過暗室處理,利用觀片燈來觀察缺陷;而數字成像則是利用計算機軟件控制數字成像器件,實現射線光子到數字信號再到數字圖像的轉換過程,最終在顯示器上進行觀察和處理缺陷。

便攜式X射線數字成像技術具有以下特點:

(1)不用膠片,2-5秒成像。

(2)不需要拆除外覆蓋層。

(3)不需要清空管內介質,可以用于液相管道的在線檢測。

(4)利用灰度測量方法可以對防護層厚度、外徑、壁厚及焊接缺陷進行測量。

(5)實時成像,能夠在檢測現場即時發現缺陷。

圖5為數字射線檢測發現的根部未焊透缺陷圖。圖7為未焊透深度在軟件上的測量圖,主屏幕上的橫坐標為測量區域,縱坐標為測量區域黑度。

3.4 電磁超聲檢測

電磁超聲測厚儀使用激發和接收超聲波剪切振蕩的電磁超聲方式進行測量的。相比于常規測厚儀有如下特點:

(1)不需要耦合劑;

(2)不需要清理受檢管件上的防銹漆和油污;

(3)非接觸式檢測,可以在凹凸不平的工件表面進行檢測;

(4)可以對600℃的高溫管道進行在線測量。

4 結論

本文對壓力管道層下腐蝕的主要影響因素和損傷形態進行了介紹,對檢驗過程中遇到的難于清除覆蓋層甚至無法進行停車檢驗的壓力管道提供了有效并安全的檢測方法。針對具體的應用,還應根據管道特點和環境、腐蝕規律和原因進行分析和判斷,以選擇最合適的技術或技術組合。

不拆除覆蓋層對壓力管道進行檢驗,可以大大節省檢測成本,提高層下腐蝕檢出率,提高檢測效率,因此新的無損檢測技術必將得到越來越廣泛的應用。

參考文獻:

[1]全國鍋爐壓力容器標準化技術委員會.承壓設備損傷模式識別:GB/T30579-2014[S].北京:中國標準出版社,2014:14-15.

[2]全國鍋爐壓力容器標準化技術委員會.承壓設備無損檢測第13部份:脈沖渦流檢測:NB/T47013.13-2015[S].北京:新華出版社,2015:457.

[3]仇朝軍,張充霖.保溫層下腐蝕檢測技術探討.中國化工貿易,2019(4):79.

[4]謝浩平,夏立,葉宇峰.管道保溫層下腐蝕超聲導波檢測.輕工機械,2018,36(1):75.

作者簡介:趙顯陽(1991-),本科,主要從事壓力管道檢驗工作。