基于有限元分析對液壓機結構的優化設計

張欣達

(西山煤電(集團)山西支護器材開發有限責任公司, 山西 太原 030053)

引言

鍛壓設備在機械行業中占據相當重要的地位,鍛壓設備的能力、數量不僅決定國家的機械加工水平,而且還能夠反映國家的工業生產水平。經統計表明,機械工業相對發達的國家所擁有的鍛壓設備的數量為所有機床設備的30%左右。液壓機作為一種通用的鍛壓設備,通過液壓傳動技術進行壓力加工,是目前應用最為廣泛的鍛壓設備[1]。近年來,隨著我國各行業領域的高速發展,對優質合金鋼、耐熱合金鋼的需求量越來越大,對自由鍛件的尺寸和精度要求越來越高。在此新形勢、新背景下對液壓機的性能(鍛造速度和精度)提出了更高的要求。因此,需對液壓機的機構進行優化,使其鍛造速度和鍛造精度滿足產品的要求。

1 液壓機工作原理

液壓機是通過液壓傳動技術實現壓力加工的鍛造設備,其工作介質為液壓油。液壓傳動主要經歷兩次能源轉換,首先是基于動力裝置賦予液壓油獲得相應的壓力能,然后將具有壓力能的液壓油轉換為機械能。液壓機主要由本體、控制系統以及液壓泵站三部分分系統組成。其中,液壓泵站為液壓機的動力源;控制系統通過控制設備中液壓油的壓力和流動方向完成相應的機械操作;本體為液壓機的執行機構[2]。

工作原理:將液壓油充滿液壓機的液壓油缸中,油缸內一端為小柱塞,另一端為大柱塞。當對小柱塞施加一個外力F1,則作用液壓油上的單位壓力為P:

式中:P為液壓油上的單位壓力;F1為作用于小柱塞上的作用力;A1為小柱塞的橫截面積。

根據液壓油靜壓力傳動原理,作用于大柱塞的作用力為F2:

上述原理中的小柱塞為液壓機中液壓泵中的柱塞,大柱塞為液壓機設備中工作油缸的柱塞。因此,可根據生產需求增大液壓機設備中工作油缸的柱塞面積,獲取較大的壓力。

2 液壓機結構特點與存在問題

傳統液壓機的結構為三梁四柱式結構,該結構液壓機的重心較高,在實際沖壓過程中導致其本體的晃動很大。因此,當前應用最為廣泛的液壓機為下拉式結構。目前,液壓機的通用結構主要由上橫梁、立柱、回程缸、固定橫梁、工作缸、下橫梁以及高壓管等組成[3]。液壓機與其他鍛壓設備的相比具體如下特點:

1)液壓機能夠獲取更大的工作壓力、工作行程,能夠實現對更大更高工件的加工;

2)液壓機在對零件加工過程中工作非常平穩,其所產生的撞擊和振動均很小;

3)液壓機結構簡單,便于生產、制造;

4)大功率高速電機的應用大大提升了液壓機的工作效率。

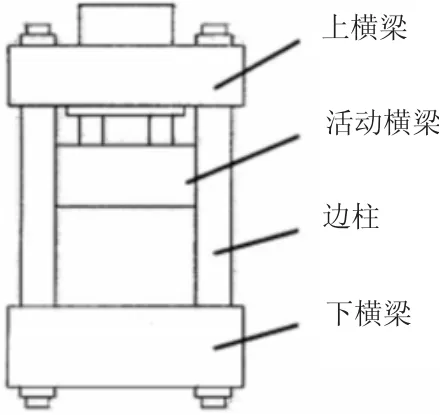

本文所研究的液壓機的類型為單動薄板沖壓液壓機,具體型號為HJY27-630。該液壓機的結構如圖1 所示。

圖1 液壓機結構示意圖

如圖1 所示單動薄板沖壓液壓機的主要部分包括有:上橫梁、活動衡量、邊柱以及下橫梁。該型號液壓機為重型機械,所有部件均采用鋼板焊接而成,導致其制造成本較高。經計算可得,單動薄板沖壓液壓機上橫梁、活動衡量以及下橫梁所耗費鋼材的成本占該產品總成本的70%以上。因此,本文將對液壓機的關鍵部件進行有限元分析的基礎上,對關鍵部件進行優化設計,達到減重降成本的目的[4]。

3 液壓機關鍵部件的仿真與優化設計

本節以液壓機上橫梁為研究對象,詳細說明基于有限元分析實現對上橫梁結構優化達到減重目的的思路。

3.1 上橫梁模型的搭建

上橫梁模型搭建時需作出如下假設:

1)假設液壓機上橫梁結構中的焊接質量是可靠的,將整個液壓機近似看為一個整體;

2)對液壓機中各個細微結構做簡化處理;

3)將液壓機機架所采用的材料近似為相同的材料,即液壓機的密度是均勻分布的[5]。

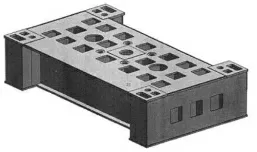

基于上述模型搭建原則,對液壓機上橫梁中的油道、吊耳以及圓角進行簡化處理,只保留上橫梁部件中的關鍵結構,所搭建的上橫梁的有限元模型如圖2 所示。

圖2 液壓機上橫梁結構的有限元模型

網格劃分結果:根據仿真要求將上述上橫梁結構有限模型劃分為52 804 個節點,共包含有26 714個單元。

載荷的確定:根據液壓機的工況,設定最惡劣工況下外界載荷確定如下:液壓缸所承受的力為6.17×106N;緩沖油缸所承受的力為4.9×106N;平均殘余應力為1.6×105N。

3.2 仿真結果的分析

經仿真分析可得:液壓機上橫梁上述工況下的最大應力發生在螺母處。液壓機在實際工作中,上橫梁所受到的載荷是由液壓缸的作用力和邊柱對上橫梁的作用力共同導致的,因此其所承受的最大應力集中到上橫梁螺母的位置,且最大應力值為85 MPa。上橫梁所選用的材料為Q235 號鋼。即,上橫梁的許用應力235 MPa 遠大于其在最惡劣工況下的最大應力值。

此外,通過應變云圖來看,液壓機上橫梁在上下方向的最大位移變形為0.31 mm;在前后方向的最大位移變形為0.055 mm;在前后方向的最大位移變形為0.09 mm。

綜上所述,液壓機上橫梁應力集中位置處的最大應力遠小于Q235 的許用應力;最大位移變形很小。因此,液壓機上橫梁的優化空間很大。

3.3 液壓機上橫梁結構的優化設計

結合3.2 的仿真結果和液壓機上橫梁鋼板的焊接標準對鋼板的厚度進行重新調整,并通過仿真手段驗證改進后鋼板厚度的強度要求是否能夠滿足實際生產的需求。經過多次調整、仿真結果得出上橫梁結構的最終優化尺寸如表1 所示。

表1 液壓機上橫梁機構的優化前后對比

如表1 所示,對液壓機上橫梁結構進行優化設計后關鍵位置鋼板的厚度均被減小,使得液壓機的整體減重18.6%。此外,上橫梁結構改進后的最大應力比改進前大105 MPa,變形量比改進前大0.01 mm。綜上所述,改進后的上橫梁結構的強度滿足實際生產需求。

4 結語

液壓機作為當前機械行業中應用最為廣泛的鍛壓設備,其關鍵零部件均是采用焊接工藝連接固定的。經分析,當前液壓機的選材及厚度的最大應力及變形量遠小于材料的需用應力,即說明其結構具有較大的優化空間。基于有限分析的手段對其關鍵部件的結構進行優化設計,達到減重的目的。實踐表明,對液壓機上橫梁結構基于有限元分析手段優化設計后減重18.6%,且優化后的結構仍然滿足實際生產的需求。