掃描電鏡研究陶瓷-金屬結合界面的樣品制備方法

(華南理工大學材料學院實驗中心,廣州 510641)

陶瓷材料具有許多優異的性能,如耐高溫、耐磨損、高強度等[1,2],在航天、機械、能源等諸多領域[3,4]都有著重要應用。但陶瓷材料的塑性低、韌性差、耐沖擊性差、加工成形性能差。傳統的金屬材料具有強韌性與高塑性,將二者采用特定的連接技術制備陶瓷-金屬復合構件,可以互相彌補彼此性能上的不足,且能滿足現代工程需要[5,6]。金屬與陶瓷的連接逐漸成為現代制造業中重要的加工手段。

但陶瓷與金屬之間的結合屬于異質連接,不但要考慮兩者的物理相容性和化學相容性,而且陶瓷與金屬的熱膨脹系數差異較大。因此,陶瓷與金屬之間的界面結合情況對陶瓷-金屬結合后的性能影響具有很重要的影響。在對陶瓷-金屬結合界面的表征中,掃描電鏡是經常使用的工具。所以采用掃描電鏡對陶瓷-金屬界面進行形貌觀察,輔以成分分析,是表征陶瓷-金屬結合優劣的重要手段。

陶瓷-金屬界面研究的掃描電鏡樣品的制備相對簡單,但也是影響其形貌表征的重要的步驟,樣品的制備方法直接影響最終成像質量,乃至結果分析。通常的制備方法做垂直陶瓷-金屬結合界面的截面,通過對截面形貌及成分的變化進行表征,從而對陶瓷-金屬結合情況進行研究。本研究采用掃描電子顯微鏡和能譜儀對陶瓷-金屬結合界面的截面進行了研究,探討了不同制樣方法對觀測結果的影響。該方法旨在揭示不同制樣方法對掃描電鏡觀察樣品形貌的影響。

1 材料與方法

1.1 實驗儀器

本實驗所使用的主要儀器為:掃描電子顯微鏡(日立SU8220);真空鍍膜儀(LEICA EM SCD 500);能譜儀(牛津X-MaxN)。

1.2 實驗方法

1.2.1材料

陶瓷-金屬界面結合樣品制備方法為兩片陶瓷表面進行拋光處理后,中間放入某種金屬薄片,在高溫高壓環境下進行燒結而成。

1.2 樣品的制備和觀察

1.2.1樣品的制備

兩種不同的樣品制備方法:一種是取陶瓷-金屬結合界面的截面樣品,進行機械拋光;一種是通過對陶瓷-金屬結合界面施加一個垂直的力,使樣品自然斷裂,形成垂直陶瓷-金屬結合面的斷面。

1.2.2樣品的觀察

樣品制備好后,用導電膠粘在掃描電鏡樣品臺上,經真空鍍膜儀噴金(pt)鍍膜后,用掃描電鏡觀察、拍照,能譜儀進行成分分析。

2 結果

2.1 機械拋光的陶瓷-金屬結合界面的樣品

將截取后的陶瓷-金屬界面進行機械拋光后,用導電膠粘在掃描電鏡樣品臺上,噴金鍍膜后進行形貌觀察,如圖1所示。圖1電子槍加速電壓為10kV時的二次電子形貌圖。從圖中可以看出,經拋光后,整個樣品表面平整。此時,圖像清晰,分辨率高。金屬與陶瓷界面平直,結合較好,結合處沒有氣孔等缺陷。

圖1 機械拋光樣品的SEM像

2.2 直接斷裂的陶瓷-金屬結合界面的樣品

垂直陶瓷-金屬結合界面施加沖擊,使樣品斷裂,對斷裂后露出來的陶瓷-金屬結合界面的截面進行觀察。圖2是電子槍加速電壓為10kV的二次電子形貌圖。可以看出,陶瓷間金屬層發生了脆性斷裂,這是受金屬的本身性質以及制備條件影響。再加上兩側陶瓷的脆性斷裂,所以整個樣品的表面較為平整,陶瓷和金屬的結合界面很清晰。進一步放大,如圖3所示,可以很清楚的看到界面結合處陶瓷顆粒與金屬顆粒的大小及結合情況,金屬與陶瓷很好的結合在一起,沒有氣孔或者結合不好等缺陷。

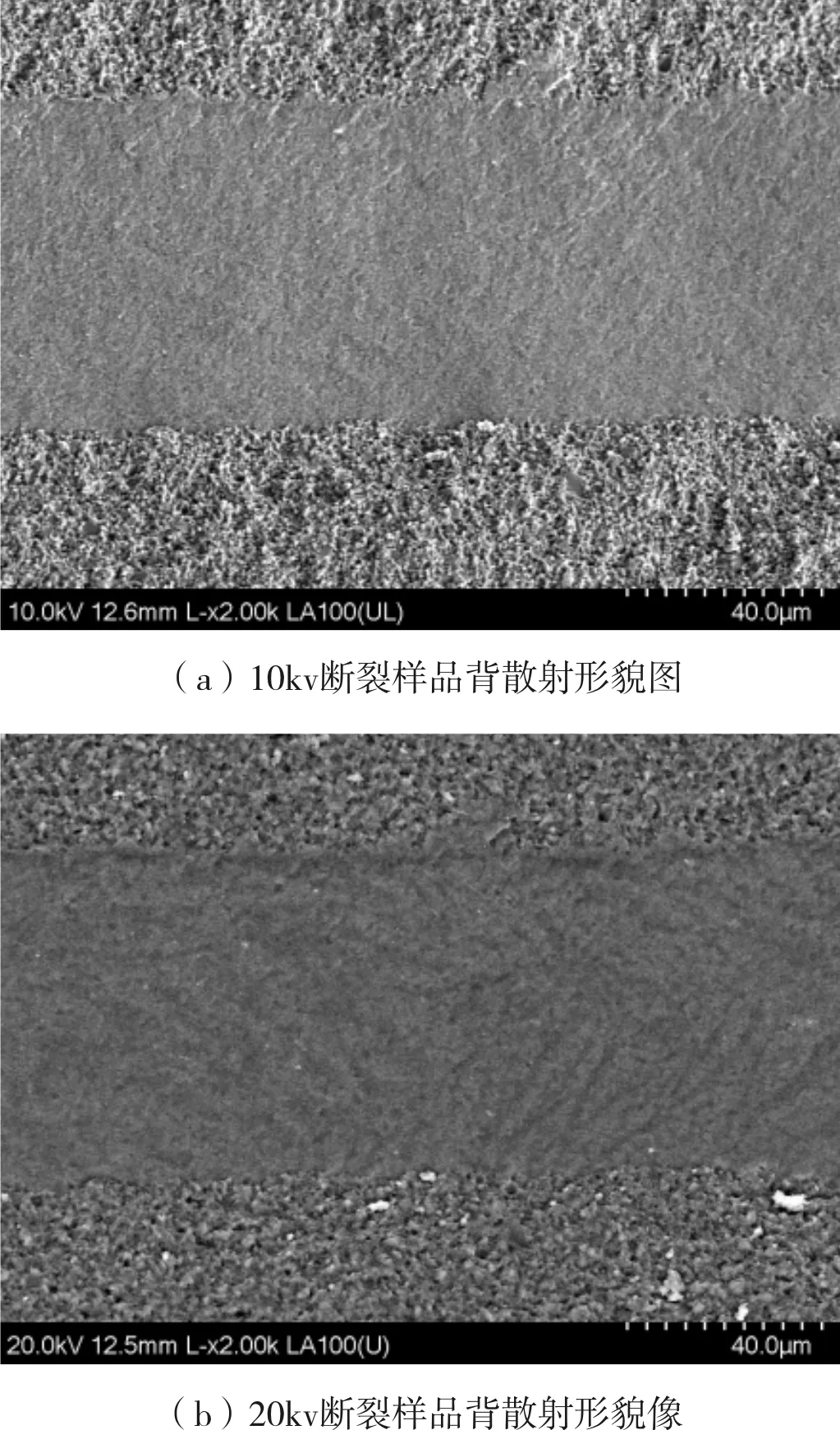

為了觀察金屬層中金屬元素的分布狀況,對界面處進行了背散射電子(BSE)形貌觀察。圖4(a)和圖4(b)分別是同一位置電子槍加速電壓為10kV和20kV背散射形貌圖,與圖4(a)相比較,電子槍加速電壓從10kV提高到20kV后,陶瓷間金屬層內的襯度發生了改變,從一定程度上說明了金屬層內的成分變化狀況,如圖4(b)中所示。

圖2 10kv斷裂樣品SEM形貌像

圖3 斷裂樣品SEM形貌放大像

圖4 斷裂樣品背散射形貌像

2.3 能譜分析

圖5(a)所示為圖4中背散射電子(BSE)形貌處進行成份分析。在電子槍加速電壓20kC下對陶瓷-金屬界面的截面用能譜儀做面掃描分析,圖5(b)和圖5(c)分別是金屬層中某種原子序數小和某種原子序數大的元素的分布結果,很好的對應了圖5(a)中金屬層中襯度明暗的分布。

圖5 面掃描圖像及元素分布

3 討論

掃描電鏡是現代材料分析方法中常用的表征工具。掃描電鏡二次電子形貌是形貌襯度,主要取決于樣品表面相對于入射電子束的傾角。對于表面光滑平整的樣品,如采用機械拋光的方法制備的樣品,則形成的表面襯度小,得到的表面細節也少,如本文中的圖1。

利用陶瓷脆性大的特點,斷裂形成的樣品中,陶瓷與金屬側形成了許多凸起、凹坑和臺階,因而圖像的襯度較大,也就能得到更多的關于界面結合的細節信息,如圖2、圖3中所示。將電子槍加速電壓從10kV增加到20kV,加速電壓越大,有助于提高信號的電子產率;并且加速電壓越大,電子束能量越大[7],與樣品表面作用區域越深。成像信號來自材料內部的深度和范圍也相應增大,這時的圖像是內部結構與表面結構的混合圖像,導致圖4(b)中表面圖像的清晰度和分辨率較圖4(a)中有所降低。但對于背散射電子(BSE)形貌來說,背散射電子大部分來自于樣品的較深部位。加速電壓加大,高原子序數的元素由于原子結構的復雜,使得背散射電子產出增加,在圖像上表現為金屬層中由于不同金屬間由于原子序數差異導致的襯度較為明顯,如圖4(b)中所示。

由此,同一個樣品,采用不同的制備方法,得到的關于樣品的結構信息是不一樣的。掃描電鏡成像中,不同的參數設置,獲得的樣品的結構信息也是有差異的。在實際操作中,應針對不同樣品,靈活選擇制樣方法,達到獲取樣品真實結構信息的目的。

4 結論

(1)機械拋光制備的陶瓷-金屬界面結合的樣品,表面平整,圖像清晰,分辨率高,陶瓷與金屬界面結合良好。

(2)直接斷裂形成的陶瓷-金屬樣品,由于金屬層和陶瓷的脆性斷裂,樣品表面平整,金屬與陶瓷結合界面及兩側金屬與陶瓷顆粒的形貌清晰。

(3)電子槍加速電壓從10kV增加到20kV,在背散射電子(BSE)形貌圖中,陶瓷間金屬層中不同元素由于原子序數差異形成的襯度明顯。

(4)電子槍加速電壓20kV下,陶瓷間金屬層的能譜面掃描分析結果與背散射電子(BSE)形貌具有很好地襯度對應。