管輸高含蠟原油降凝降黏劑的篩選與性能評價*

宮俊峰 董明 李洪松 贠智強 張正強 王寶生 郭強

(1.中國石化勝利油田科技處;2.青島科技大學機電工程學院;3.勝利油田勝利化工有限公司)

1 現狀

世界人口的增加,全球經濟快速發展,導致對能源的需求與日俱增。其中,一次能源中原油的消耗量尤為巨大,相當于世界能源的31%[1-2]。我國所產原油大部分含蠟量較高,當輸送溫度過低時蠟分子會沉淀、重疊形成連鎖的、復雜的三維結構從而影響原油的流動性,這極大的影響了原油的運輸及開采[3-4]。國內針對于這種原油特性,一般采用物理法或化學法[5]處理。物理法即采用加熱裝置用來提高輸送溫度,用來降低原油在管輸過程中的黏度,并使管道內的最低油溫高于凝點3~5 ℃[6-7]。這種工藝簡單有效,但需要消耗大量的能源,并不符合現今在石油生產中所提出的節能環保的要求[8]。化學法即通過降凝降黏劑來降低原油的凝點并改善原油的流變性來進行管輸,是目前較為節能環保的一種方式[9]。

目前降凝降黏劑應用最為廣泛的可以分為三類,分別是乙烯-醋酸乙烯酯共聚物、聚(甲基)丙烯酸酯系列與馬來酸酐共聚物[10]。相關文獻[11-12]通過分子動力學來研究認為可以利用共晶或吸附原理來解釋降凝劑的降凝機理。也有理論指出[13],原油中加入降凝劑后蠟的溶解度增加,分散度加大,從而無法使原油中形成致密的空間網絡結構。根據在大量實際的應用過程中發現,降凝劑的作用效果會受到諸多因素的影響,如降凝劑的結構、合成條件、相對分子量、加劑濃度等[14-15]。另外,降凝降黏劑的降凝降黏效果還與油品的組成有關,大多數降凝降黏劑的研制都是針對于某個地區的原油組成特點,是具有選擇性的[16-17]。因此本文針對于丁王線原油高含蠟的特點,通過測試不同加劑條件下原油的凝點及黏度,從5種降凝降黏劑中優選最適合丁王線原油的降凝劑類型并探究其最優的加劑濃度,為現場加劑工藝參數的設計提供理論依據,有效地降低輸油站內的能源消耗。

2 實驗測試

2.1 實驗材料

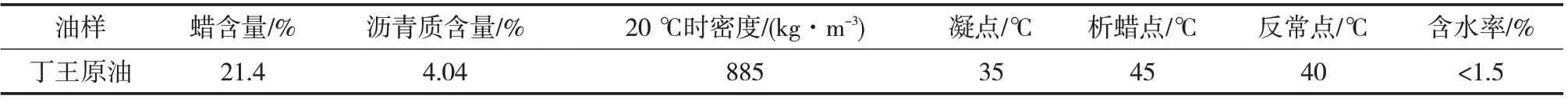

實驗用油為丁王線原油(簡稱丁王原油),其基本組成與物性見表1。

由表1可知,丁王原油的膠質含量與瀝青質含量不高,含蠟量較高,屬于高含蠟量的中質原油。

本實驗所用降凝降黏劑SL-1#、SL-2#、SL-3#、SL-72、Z-1,基本成分見表2。

表1 丁王原油基本組成與物性

表2 降凝降黏劑基本成分

主要儀器:NDJ-5S 布氏黏度計;85-2 恒溫磁力攪拌器;SYD-510型石油凝點試驗器。

2.2 制備加劑原油

取一定量的原油裝入試瓶中,將燒杯固定于水浴加熱器中,放置好溫度計并適當密封。當溫度加熱到原油析蠟點以上10 ℃時,加入稀釋好的5種降凝降黏劑,并將其放置在恒溫磁力攪拌器上,充分攪拌半小時,使藥劑能夠均勻地分散。然后將水浴加熱器的溫度降至原油析蠟點5 ℃以下,并將劑原油以約1 ℃/min 的降溫速率降至原油的析蠟點溫度。隨后控制水浴加熱器的溫度,使加劑原油再以約0.3~0.5 ℃/min 的降溫速率降至加劑處理的終冷溫度(一般取原油凝點以下5 ℃的溫度值)[18]。

2.3 實驗方法

參照原油降凝降黏劑效果的評定方法SY/T 0541—2009《原油凝點測定法》與SY/T 5767—2016《原油管道添加降凝劑輸送技術規范》,通過測定不同加劑類型和加劑濃度對原油凝點和黏度的影響,并結合管輸含蠟原油的安全性和經濟性,對降凝降黏劑進行篩選和性能評價,達到管輸含蠟原油加劑最優匹配與提質增效。

3 結果與討論

3.1 降凝降黏劑的降凝效果

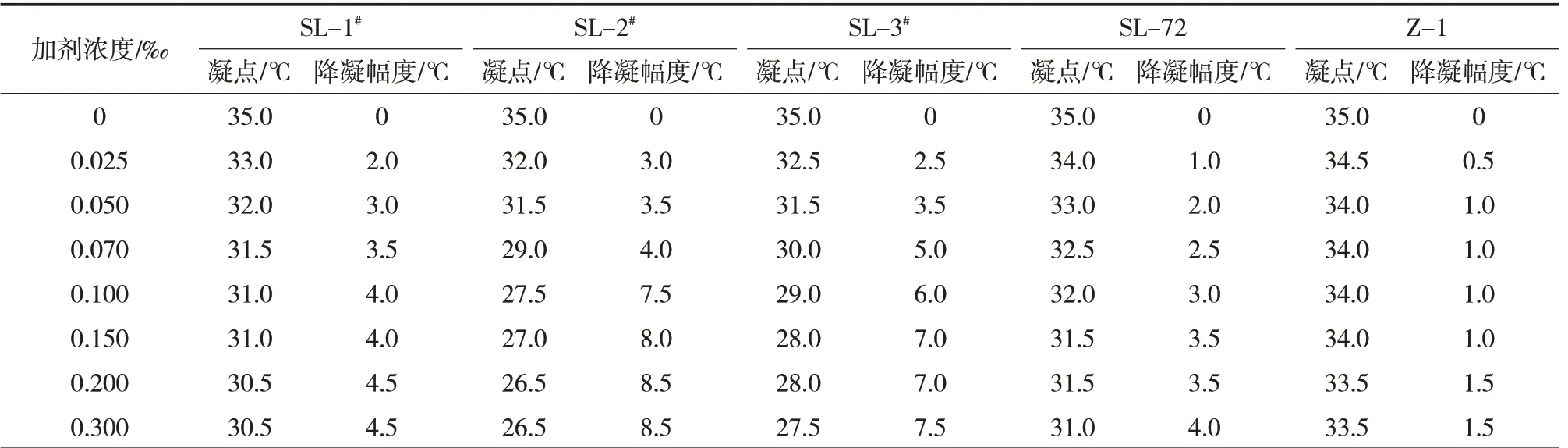

在原油中加入一定量降凝降黏劑,來觀察不同種類,不同濃度的降凝降黏劑的降凝效果。結果如表3 所示,5 種藥劑對丁王原油都有一定的降凝效果,并且降凝幅度都隨著加劑濃度的增加逐漸增大,但當加劑濃度超過0.100‰后,隨著加劑濃度的增大,降凝幅度的增長趨勢變緩甚至不變。當加劑濃度為0.100‰時,SL-2#與SL-3#的降凝幅度明顯高于其他降凝降黏劑。其中SL-2#的降凝效果最好,降凝幅度達到7.5 ℃。因此輸油管線在加劑后可大幅度降低進站溫度從而在整體降低管線的運行溫度,達到節約能耗的目的。同時,原油凝點降低還可以有效保障管道停輸安全,延長管道安全停輸時間,結合丁義線現場運行參數及有關公式計算得出,添加0.100‰的SL-2#藥劑后在冬季的環境條件下安全停輸時間比以往未加劑增加3 h。

此外,從表3 可知,Z-1 的降凝效果最差,這是因為Z-1成分與減阻劑類似,其作用機理只是通過與原油中的膠質瀝青質等發生作用來改變原油的流動性,并不會對原油中的蠟晶產生效果,經過此實驗也證明Z-1降凝劑對丁王高凝原油的凝點影響不大。

3.2 降凝降黏劑的降黏效果

3.2.1 降凝降黏劑類型對原油黏度的影響

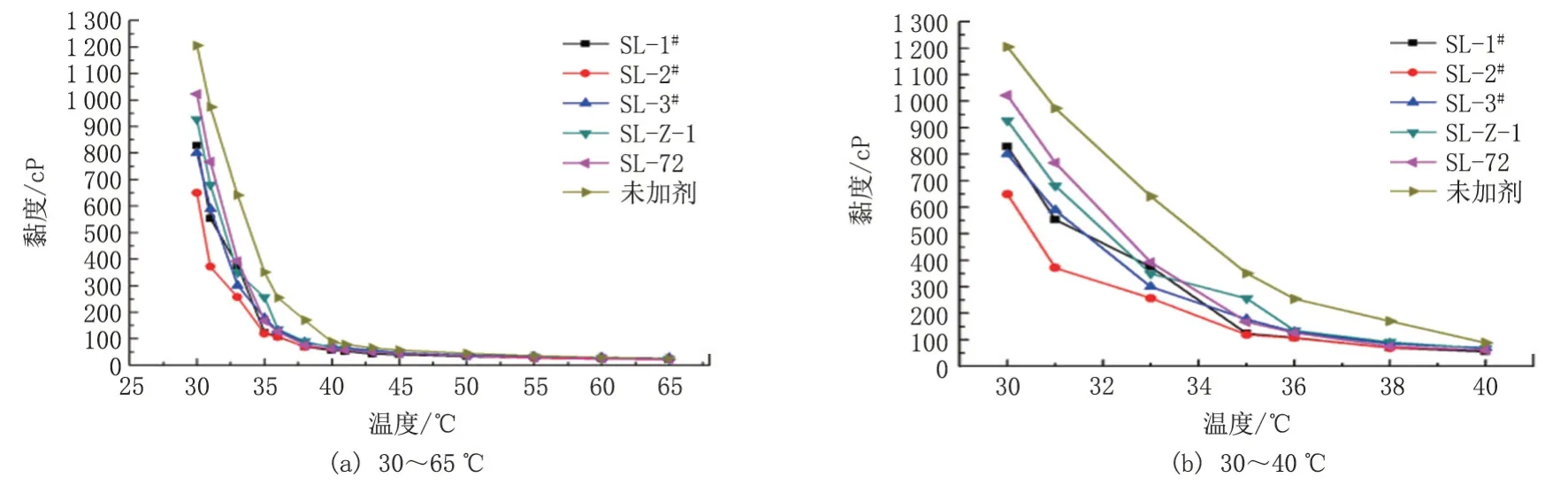

加劑原油的黏度也是評價降凝劑的重要指標,原油在添加降凝劑后通過改變蠟晶的析出狀態[19]或降低瀝青質膠質分子間的締合作用[20]來降低原油的黏度,本實驗測試加劑濃度在0.100‰下,不同加劑類型下原油的黏溫曲線,見圖1。

表3 不同降凝降黏劑對原油的降凝效果

圖1 不同加劑類型下原油的黏溫曲線

通過對丁王原油的黏溫曲線進行分析可以看出,在高溫狀態下溫度變化對原油黏度的影響并不大,只有當原有溫度低于反常點后,原油的黏度才迅速升高。此外考慮到出站溫度過大會導致原油輕組分的流失以及會嚴重輸油管線保溫層的壽命,因此可以看出盲目的增加出站溫度來滿足丁王原油輸送要求并不可取。由圖中還可以看出,在40 ℃以上時,5 種降凝降黏劑對原油的降黏效果并不明顯,當加劑原油溫度降低到40 ℃以下時,可以看出加劑原油較未加劑原油黏度有了大幅度的下降,其中SL-2#降凝降黏劑對原油的降黏效果明顯優于其他種類的藥劑,在30 ℃時降黏率達到67%。并且在添加SL-2#加劑原油黏度的增長趨勢也比其他加劑原油較緩。所以在加劑后降低原油的出站溫度也可以滿足輸送要求。從實驗結果中可以看出,由于丁王原油為高含蠟原油,其瀝青質與膠質的含量并不高,并且在40 ℃以上蠟晶還未大量析出,因此在此溫度范圍內原油的黏度較低,并且所添加的降凝降黏劑也未能發揮真正的作用。在原油降至40 ℃以下時,蠟晶大量析出,導致原油黏度急劇上升,此時加劑原油通過改變蠟晶的析出狀態,從而降低了原油的黏度。

3.2.2 降凝降黏劑濃度對原油黏度的影響

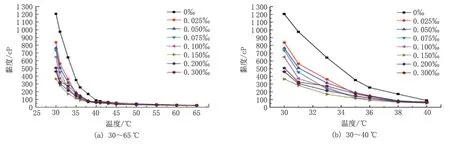

由以上分析可知,SL-2#降凝劑具有較好的降黏效果,因此向原油中添加0.025‰、0.050‰、0.075‰、0.100‰、0.150‰、0.200‰、0.300‰的SL-2#降凝劑,測試不同加劑濃度下原油的黏度。

在40 ℃以上時降凝降黏劑的降粘效果并不明顯。從圖2a 中也可以看出這個現象;由圖2b 我們可以看出,隨著加劑濃度由0‰升高至0.150‰,其降黏效果越明顯。在加劑濃度0.150‰的條件下降黏效果最好,當加劑原油溫度為30 ℃時,降黏率達到了72%。通過觀察原油加劑濃度為0.200‰與0.300‰黏溫曲線得出,隨著加劑濃度繼續升高加劑原油黏度基本保持不變,降黏效果與加劑0.150‰相差不大。因此,加劑濃度為0.150‰可以有效的滿足丁義線的輸送要求。

4 加劑管輸經濟效益分析

根據實驗分析結果,在現場進行加劑工藝流程改造,如圖3 所示。向原油管線中添加0.150‰的SL-2#降凝劑,通過在現場的取樣發現原油的凝點與黏度都開始下降,降凝幅度與降黏率與實驗室所得到的結果相差無幾。在添加降凝降粘劑后,在滿足安全輸送的前提下,原油出站溫度較先前未加劑的情況平均降低12 ℃。并且通過采集現場的加熱爐數據并通過計算發現,加劑后加熱爐的燃氣消耗降低了13%。僅丁義線每年節約費用為70 萬元左右,運行成本降低10%。

圖2 不同加劑濃度下原油的黏溫曲線

圖3 現場加劑工藝流程改造

5 結論

1)通過篩選實驗評價了5 種降凝降黏劑對丁王原油的改性效果,測試了不同加劑類型,不同加劑濃度下原油的凝點與黏度,實驗數據表明降凝降黏劑SL-2#對原油的降凝降黏效果最好,并且在加劑濃度在0.150‰以上時效果最佳。

2)通過對加劑原油黏溫曲線的分析,得出對于高含蠟原油,降凝降黏劑在原油析蠟點之后才會發揮明顯的作用,并且不同種類的降凝劑對原油的降黏效果相差極大,此外到達一定加劑濃度之后,其降黏效果并不再隨著加劑濃度的升高而增長,結合上文得凝點實驗并考慮到經濟型因素,得出加劑濃度為0.150‰為最優的加劑濃度,可以有效滿足現場的輸送要求。

3)通過降凝降黏劑在現場的應用效果分析,得出在滿足安全輸送要求的前提下在加入0.150‰的降黏劑SL-2#后可大幅度減低原油的出站溫度,從而減少天然氣的消耗,僅丁義線每年節約費用為70萬元左右,運行成本降低10%。