抽油機井沉沒度優化分析與治理

熊雪(大慶油田有限責任公司第五采油廠)

在油田生產管理和方案優化中,油井沉沒壓力及其所對應的沉沒度是機采系統性能評價的重要指標。有桿泵系統在抽汲油氣水混合流體時,需要保持一定的沉沒度。油井的沉沒度過低,抽油泵處于供液不足狀態,供排不合理,而且容易發生液擊現象,降低地面設備使用壽命。如果沉沒度過高,一些薄差油層出液受到抑制,增大層間矛盾,降低油井產量,最終影響系統效率和經濟效益。

沉沒度影響因素包括油藏物性參數、流體性質、地層污染程度、泵深、抽油機抽汲參數以及生產工作制度等等,需要綜合考慮和優化。針對抽油機井不合理沉沒度優化方法和治理措施開展了綜合分析和評價,給出了合理的使用范圍和建議。

1 油井沉沒度優化方法

1.1 井底流壓最優

井底流壓與沉沒度存在以下對應關系:

式中:Pwf為井底流動壓力,MPa;Pc為套壓,MPa;ρg為氣體密度,kg/m3;Hf為動液面深度,m;ρo為氣體密度,kg/m3;ρm為油氣水三相混合密度,kg/m3;Hpump為下泵深度,m;Hr為油層平均中部深度,m;g為重力加速度,m/s2。

根據井筒內油氣兩相流的滲流規律來看,滿足Vogel方程[1]。

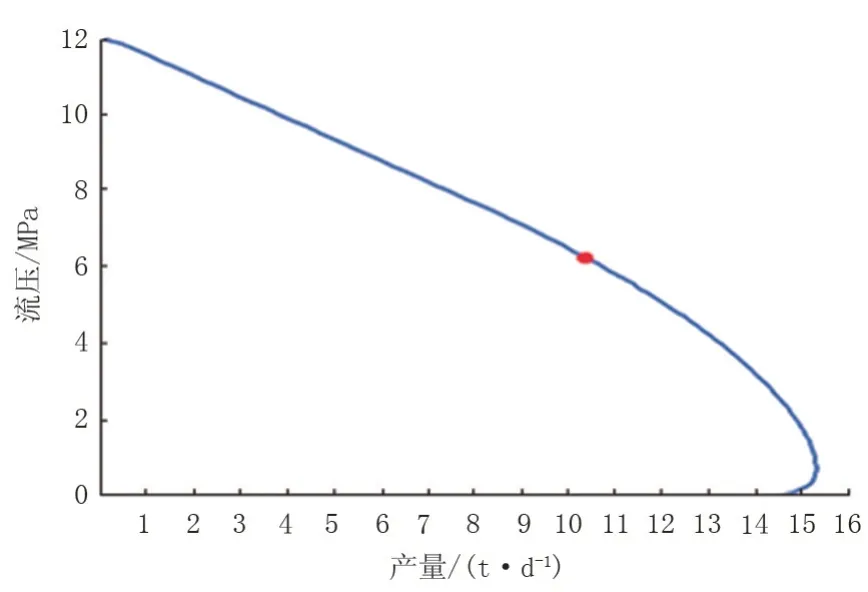

根據Vogel 方程繪制油井產量與井底流壓關系曲線,如圖1所示。隨著沉沒度的降低,井底流壓隨之降低,油井產量不斷增大。當沉沒度降到一定程度時,井底流壓等于飽和壓力,原油產量達到最大值。沉沒度繼續降低,井底流壓低于飽和壓力,油井產量反而降低。即這一流壓值對應的沉沒度即為最佳沉沒度。王俊魁等[1-2]綜合考慮了地層壓力、飽和壓力和原油物性參數及含水率等因素,給出了油氣水三相存在時的井筒滲流規律,從而確定了油井產量最佳時對應的合理沉沒度。

圖1 油井產量與井底流壓的關系曲線

以合理流壓為目標的沉沒度優化方案,最終目標函數是實現理論產量最大化,并未考慮系統能耗、泵效和增加投資等其他因素,適用于油藏定性分析,為規劃方案編制提供參考。

1.2 泵效最優

沉沒度表示動液面距泵吸入口的距離,可以反映出泵吸入口壓力大小。沉沒度對泵效有正面和負面的影響,一方面,隨著沉沒度的增加,泵吸入口壓力增大,氣體影響減小,增加泵效;另一方面,沉沒度增大,流壓增大,抑制地層出液,反而降低泵效。總的來說,對于氣體影響較小的情況,適當提高沉沒度,是有利于提高泵效的。

長慶油田楊曉輝等[3-4]人考慮了不同含水級別情況下泵效隨沉沒度的變化規律,發現泵效隨著沉沒度的增加而增加,當沉沒度增至某值時,泵效曲線不再上升,油井最佳沉沒度為250~300 m;相同沉沒度情況下,泵效隨著含水率的增加而增加。

劉漢成[5]在認定地層供液能力與生產能力相匹配前提下,從沖程損失、充滿系數與沉沒度的關系入手,推導出了泵效與沉沒度的計算表達式,對機采系統的沉沒度給出了最優選擇。

國外油田以泵效和產量最大化為機采井的優化目標, 美國lufkin 公司針對低產井開發了“Pump-off Control Technology”,主要是通過抽油機井下功圖分析處理,自動監測抽油泵充滿度,通過泵效最優化來控制沉沒度,可有效提高設備使用壽命和油井運行效率[6-8]。

以泵效為目標的沉沒度優化方案,綜合考慮了抽汲參數、氣影響、沉沒壓力等因素,對于低沉沒度油井治理具有很好的借鑒意義,便于開展以動液面和合理沉沒度為目標的自動變速優化運行,智能化程度較高[9-10]。

1.3 系統效率最優

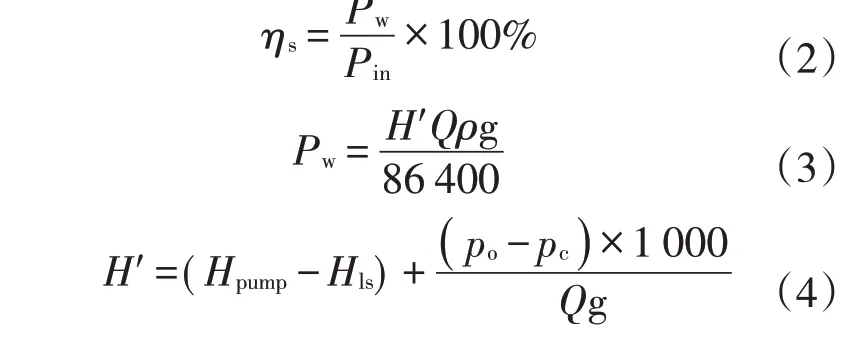

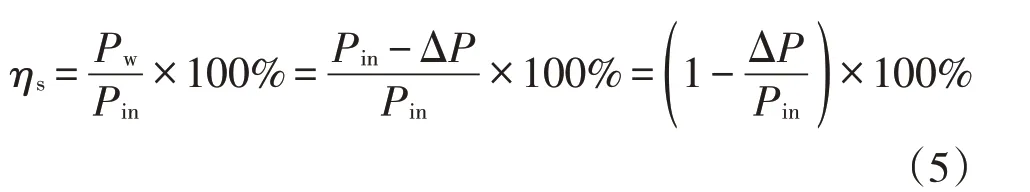

有桿泵抽油機系統效率等于舉升井液過程中消耗的有效功率與系統輸入功率的比值。

式中:ηs為有桿泵系統效率,%;Pw為舉升井液過程中消耗的有效功率,kW;Pin為系統輸入功率,kW;Q為油井產液量,m3/d;ρ為油井產出液密度,kg/m3;g 為重力加速度,m/s2;Hpump為下泵深度,m;Hls為沉沒度,m;Po為油壓,MPa;Pc為套壓,MPa。

有桿泵系統效率取決于損失功率與輸入功率之比,即損失功率越大,系統效率越低,反之系統效率越高。損失功率由電動機、皮帶、減速箱、換向機構、盤根盒、抽油泵和管柱八個部分損失組成[11]。有桿泵抽油系統設計是一個混合離散變量最優化問題,變量有沉沒度、泵徑、沖程、沖速等,其中沉沒度(泵深)為連續變量,泵徑、沖程、沖速為離散變量。建立優化目標函數:

林日億等[12]發現隨著沉沒度增加,抽油機泵效和系統效率先增大后減小,但是,泵效和系統效率對應的沉沒度是不同的,這表明最高的泵效不是最經濟有效的采油參數,為了降本增效,需要犧牲個別設備環節效率來達到整體效率最優。王喜梅等[13]以系統效率最高為優化目標,給出了含水率低于40%、含水率40%~70%、含水率高于70%三個級別下最佳沉沒度的計算方法。

在滿足生產工藝和設備的條件下,機采井系統效率最高為目標函數,優化設計沉沒度是提高機采系統效率行之有效的方法。

1.4 經濟效益最優

在油井生產過程中,氣體存在對泵效影響很大,為減少氣影響,需要增加沉沒度。有效手段之一是增加泵掛深度。一方面增達泵深,可以減少自由氣的影響,提高產量。另一方面增加下泵深度還消耗了多余的抽油桿和油管,提高了抽油機懸點載荷和電動機的容量,還增加了抽油桿的斷脫事故和井下維修成本,因此,需要綜合考慮投入產出來確定最佳沉沒度。

張彥廷等[14]以系統效率和經濟效益為目標函數探討了沉沒度的優化方案,研究認為,以系統效率為目標函數確定泵的合理下泵深度(或沉沒度),有利于節約電能,雖然整套抽油設備系統效率最高,其經濟效益卻并沒有達到最高值。以經濟效益為目標函數確定的沉沒度和合理的下泵深度,可較明顯地提高經濟效益。韓文瓊[15]綜合考慮了優化泵掛后節省產液單耗、節約桿管材料等因素,實現以經濟效益為目標的沉沒度優化。

以經濟效益為目標開展沉沒度優化,評價方法考慮因素和評價過程十分繁瑣復雜,不適合于現場單井實際操作。

2 抽油機井沉沒度治理措施

2.1 抽油機參數調整

2.1.1 抽汲參數調整

抽油機參數調整主要通過沖程、沖速、泵徑三方面開展。常規游梁式抽油機沖程調節需要人工調整曲柄銷位置,以CYJY-10-37HB型抽油機為例,沖程范圍為3 m、2.5 m、2 m,調整范圍較窄。泵徑調整,在檢泵作業過程中,根據油井出液能力和沉沒度大小,實施換大泵徑或者換小泵徑調整方案。傳統的沖速調節方式是更換皮帶輪,但操作復雜,工作量大,而且沖速范圍有限。近年來,抽油機變頻裝置得到廣泛應用,可實現沖速無級變速,同時配套動液面和示功圖等監測手段,可實現自動變速運行,可靠性和智能化程度高。

理論分析和現場經驗表明,“長沖程、大泵徑、低沖速”能夠有效改善懸點最大載荷和交變載荷,提高油井泵效和系統效率[16-17]。因此,在油井參數調整過程中,建議選取較大沖程、較大泵徑,盡量調整沖速來進行沉沒度優化。

2.1.2 工作制度調整

對于低產機采井,地層供液能力不足,常規抽油機抽汲參數偏大,經常發生沉沒度過低和抽油泵供液不足情況,造成泵效和系統效率低、地面設備沖擊大和機采能耗高等問題。因此,間歇采油的工作制度被廣泛采用,例如停機16 h,運行8 h。雖然這種大間隔間歇采油的方式能夠一定程度緩解沉沒度過低和供液不足情況,但人為執行困難,動液面波動過大,影響產量。近年來,大慶油田先后開展了“小間隔”智能間抽技術的研究[18-19],現場取得了較好的效果,為抽油機動液面優化調整提供了新思路。

2.2 油藏改造措施

油藏改造措施包括補孔、壓裂、堵水等。其中,補孔目的是為了完善注采關系,提高薄差層的動用程度,提高油井油壓和動液面水平。堵水治理對象是高含水層,可減緩平面及層間矛盾,降低流壓和沉沒度,改善低含水層出液,實現油井降水提油的目的。當地層某些層位由于滲透率低或油層堵塞導致不出油,而該層又有較可觀的采油效果時,可考慮對油井進行壓裂。油井壓裂后,可明顯提高供液能力,在提升產量的同時,也可使沉沒度升高。

2.3 油水井對應調壓

對應調壓技術就是油井根據井層含水率情況采取調整沉沒度,水井根據注水壓力調整情況調整注水方案,達到提高動用厚度,改善層間及平面矛盾,實現油井優化運行的目的[20]。對應調壓技術以井組為基本調整單元,以井組整體開發現狀分析為條件,在確定區塊及單井合理流壓的前提下,對“低含水井”開展調整泵深、調參、換泵等手段降低流壓,增大生產壓差,改善低含水薄差油層的動用程度;同時,對“高含水井”開展間抽措施增大流壓,降低生產壓差。通過“提壓”與“降壓”相結合的手段,最大限度抑制高含水層出液,增強低含水、薄差油層平面及層間動用程度,實現井組整體增油、降水的目的[21]。

該技術以井組為治理對象,以油水井壓力對應調整作為治理手段,綜合考慮了平面和層間矛盾,提高了薄差層的動用程度,改變了以往通過調整油井抽汲參數來進行沉沒度優化的單一手段,具有很好的借鑒作用。

3 現場應用情況

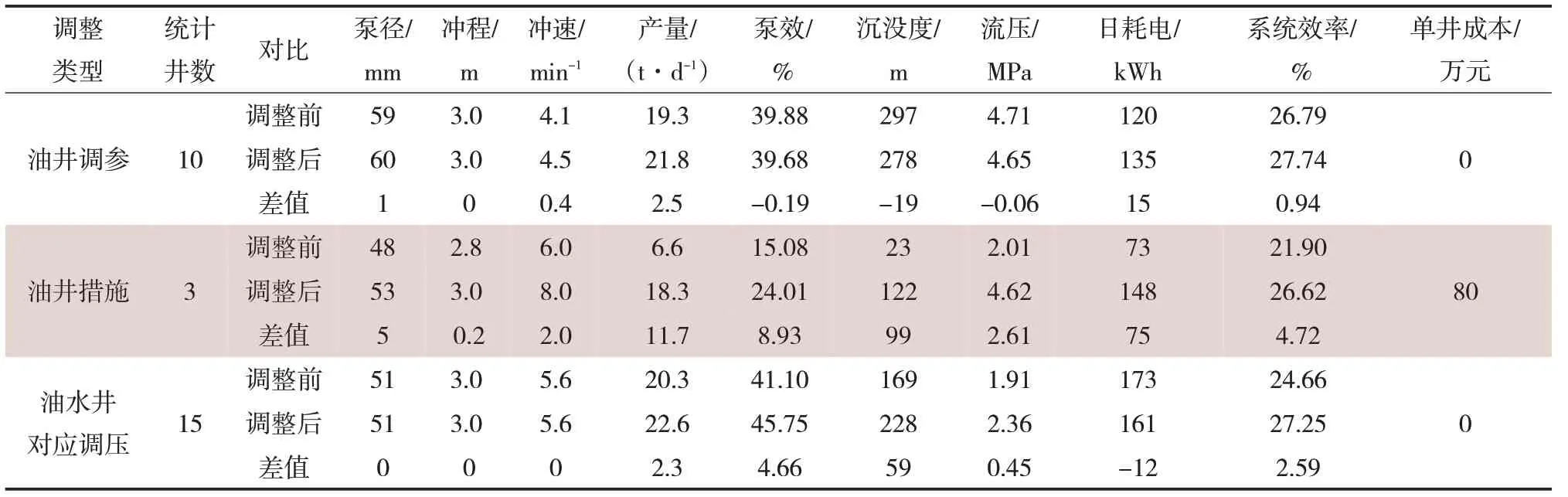

在某油田某區塊選取28 口油井,分別開展油井調參、油井措施和油水井對應調壓三種治理措施的沉沒度優化試驗。如表1所示,以系統效率作為沉沒度優化指標,調參效果最差,系統效率僅提高了0.94%,油井措施效果最佳,提高系統效率4.72%,油水井對應調壓技術介于兩者之間,提高了2.59%。但是,補孔、壓裂等措施必須滿足一系列苛刻的選井條件,而且措施成本較高,而油水井對應調壓適應性較廣,幾乎沒有措施成本,因此,油水井對應調壓技術具有較強的適應性,可在現場應用推廣。

4 結論及認識

1)通過分析整理,總結了抽油機井沉沒度優化方法主要有四種:合理流壓、最佳泵效、最佳系統效率和最佳經濟效益。以經濟效益為優化目標最全面客觀,但考慮因素過于繁瑣,建議采用最佳泵效和最佳系統效率的優化方法,易于操作和評價,可靠性高。

2)在油井不合理沉沒度治理措施中,對應調壓技術以井組為治理對象,以油水井壓力對應調整作為治理手段,綜合考慮了平面和層間矛盾,是一種油水井綜合治理手段,具有很好的借鑒意義。

表1 沉沒度不同調整措施應用效果

3)對比評價了調參、油井措施和油水井對應調壓三種措施的現場應用效果,綜合考慮系統效率、投資成本和適應性等因素,結果表明油水井對應調壓技術在沉沒度優化方面適應性最強,可應用推廣。