油田機采系統節電挖潛優化管理

馮微(大慶油田有限責任公司第三采油廠)

1 問題提出

第二油礦管理各類機采井1 384 口,開井生產油井的機采設備依靠電力拖動來運轉,全礦機采設備每年的耗電量1.4×108kWh,占全礦總耗電量的二分之一。采油礦要有效降低油田機采系統耗電量,達到廠有關節電管理要求,必須注重機采設備電力拖動環節的優化管理,開展有針對性的節電活動,這既是油田資源節約的主要途徑,又是油田生產成本降低的客觀需要。為此,2015年以來,將機采設備用電管理作為節能降耗關注的重點,通過注重構建雙套運作網絡、實施雙推科技手段、推行雙增管理措施、探索雙新節電途徑的“四雙”管理,積極探索節電途徑,優化機采系統節電挖潛各項工作,降低機采設備耗電量,成效非常顯著[1]。

油田機采系統舉升用電,既是耗電大項,又是節電挖潛的重點,開展降低油田機采系統耗電活動,勢在必行。全礦多方面耗電展開分析,確認節電挖潛優化管理的主攻方向。近年以來,我們第二油礦耗電量逐年遞減,但隨著原油產量的遞減,噸液耗電量越來越高,每年都超出廠要求的噸液耗能指標。為了找出油田耗電的主要點項和節電挖潛的關鍵環節,對2015 年全礦耗電量進行統計與分析。全年機采系統舉升用電14 842.0240×104kWh,占全礦耗電總量的50.84%。因此,油田機采系統舉升用電,既是耗電大項,又是節電挖潛的重點,開展降低油田機采系統耗電活動,十分必要[2]。

2 主要做法

2016年以來,第二油礦圍繞降低機采系統耗電量,積極探索節電新手段、研發節電新技術,推行油田機采系統節電挖潛優化管理模式,通過“四雙”管理,見到了顯著的節電效果。

2.1 構建雙套運作網絡,優化機采系統節電挖潛管理主體

油田機采系統管理具有點多面廣的特點,持久開展機采系統節電挖潛工作,需要構建相應的運作網絡加以管理。2016 年以來,構建雙套運作網絡,優化節電挖潛管理主體,在油田機采系統節電挖潛管理上做精細管理工作。

1)構建節電挖潛管理網絡。持久開展油田機采系統節電工作,需要構建必要的節電挖潛管理網絡,持續高效組織節電挖潛工作。構建礦、隊兩級管理人員在節電挖潛管理上緊密融合、在節電技術攻關上緊密結合、在節電效果分析上緊密配合的節電挖潛管理網絡,確保了機采系統節電管理的系統性與連續性、創新性與高效性。

2)構建電能防竊管理網絡。構建采油隊油井班組與保衛隊能源監查班組在竊電隱患治理上相配合、在竊電風險防控上相聯合、在防竊技術研發上相結合的電能防竊管理網絡,累積治理盜電問題295 井次,研發防竊電技術2 項,應用防竊電管理方法5項,有效減低了機采系統竊電井次,降低了機采系統電能流失[3]。

2.2 實施科技手段,優化機采系統節電挖潛技術效果

優化機采系統節電挖潛技術是實現節電突破性的主要途徑。2016年以來,實施節電科技手段,優化了機采系統節電挖潛技術。以降低抽油機井電能消耗為重點,開展功率法調平衡技術研究,在抽油機調整平衡的過程中同步錄取抽油機上、下行功率,計算功率平衡率。在達到電流平衡后繼續根據功率法調平衡進行調整,直至抽油機達到最節能的狀態。當電流平衡率達到85%~100%時,消耗功率并未降到最低,而是隨著功率平衡度的不斷上升,消耗功率仍在緩慢下降,這說明電流平衡率85%~100%并不是最佳的節能運行狀態,仍有可根據功率平衡調整的余地,1 口井欠平衡狀態時比過平衡狀態時,年多耗電0.858 5×104kWh。根據數次試驗初步認為,電流平衡率在95%~115%,最為節能[4]。

具體實驗過程選用了“多參數測試儀”來對試驗數據進行測量和錄取。該儀器可對抽油機一個沖程的上、下行功率進行分別測量并計算功率平衡率;可對一個沖程的電動機所做的正功和負功進行分別測量并計算沖程耗電量和沖程發電量,同時該儀器在輸入平衡塊數量、平衡塊重及平均位置后,可根據目前的平衡情況提出調整建議,并對調整后的效果進行預測。

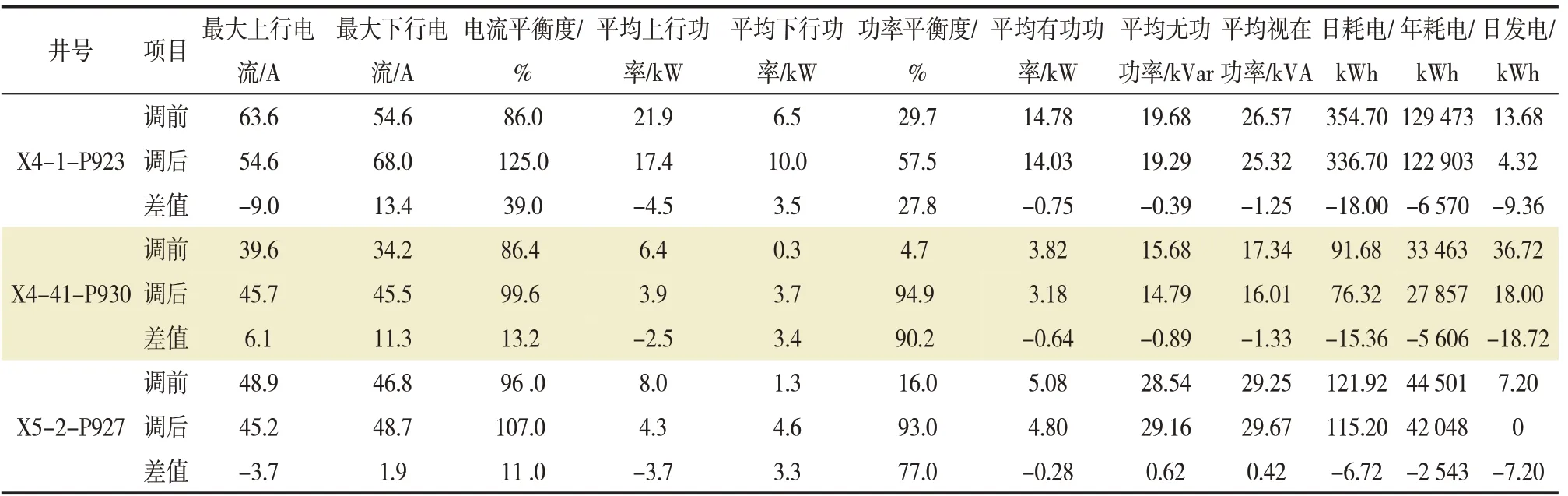

選取了3口電流平衡已在要求范圍內,但功率平衡較低的井進行了調整試驗,從功率不平衡調整至功率平衡,3口井調前調后對比情況見表1。以上3 口井在調前都已達到了電流平衡的要求,但從節能角度出發,并未達到理想的運行狀態,仍有調整的余地。調整到功率平衡后,3 口井的消耗功率都有所下降,耗電量有所減少。

功率法調平衡試驗19 口井之后,不但提高了機采設備平衡參數的精確度,還達到節能的目的,年節電16.311 5×104kWh。在210 口油井推廣應用,年節電156×104kWh。

2.3 推行雙增管理措施,優化機采系統節電挖潛具體方式

優化機采系統節電挖潛方式是實施快、見效快的主要節電途徑[5]。2016 年以來,我礦實施“雙推”節電科技手段,優化了機采系統節電挖潛的具體方式。

1)增加舉升方式轉換井數。經過全面調查之后,我礦抽轉螺9 井次,平均沉沒度由397.39 m 上升到554.03 m,平均泵效由40.53%上升到90.28%,平均單井措施前日耗電量為252.72 kWh,平均單井措施后日耗電量為103.73 kWh,年累積節電48.943 2×104kWh。目前全礦共實施間抽124口井,通過摸索制定個性化的間抽方案,并根據實際情況及時進行間抽時間調整。執行間抽的單井月耗電由間抽前的5 555.45 kWh 下降到2 342.02 kWh,平均單井月節電3 212.43 kWh。

2)增加節能技術應用類型。安裝高轉差電動機。配置20 臺高轉差電動機,該節能裝置有兩種額定功率,分別為37 kW 和45 kW,通過手動調整電動機轉速來調節抽油機井沖速。為此,選取調參困難的抽油機井進行安裝,在上半年全部安裝到位,安裝該電動機后單井年節電0.6×104kWh;增裝三功率電動機。平均單井系統效率為29.89%,四區六隊平均單井系統效率為23.6%,低于全礦平均水平6.29個百分點;把四區六隊作為低系統效率治理示范區,增裝節能技術產品,在四區六隊安裝了17 臺三功率電動機,安裝后全部運行在最小功率檔,平均單井裝機功率下降了12 kW,平均單井消耗功率由7.1 kW 下降到6.3 kW,平均單井年節電0.700 8×104kWh。四區六隊系統效率為27.87%,比上年的23.57%上升了4.3%。

表1 3口井調前調后對比情況

3 取得效果

2016年以來,第二油礦創新、推行以“機采系統節電挖潛優化”管理為內容的油田管理模式,全礦見到了較好的節電效果。

1)確保了耗電量指標不超。2016 年全礦耗電量為28 455.19×104kWh,與年計劃的指標值29 646×104kWh 對比,節電1 190.81×104kWh;2017年全礦耗電量為26 773×104kWh,與年計 劃指標28 355×104kWh對比,節電1 582×104kWh。兩年全礦節電2 772.81×104kWh,創出了建礦以來節電管理工作的最好水平。

2)創出了良好的社會效益。通過油田機采系統節電挖潛的優化管理,不但消除了機采系統參數不合理問題,還有效提升了油田節能管理水平,更重要的是全面規范了采油礦的機采系統耗電管理工作,形成了具有精細管理特色的機采井節電管理方式,這種新的管理模式具有在油田推廣應用價值[6-8]。

3)取得了顯著的經濟效益。2016—2017 年,通過優化油田機采系統節電管理,累計創經濟效益630.215 7 萬元,扣除各種投入費用75.382 3 萬元,取得經濟效益554.833 4萬元。

4 結論認識

1)節電管理網絡化。通過構建節電挖潛管理網絡,對采油礦機采系統節電挖潛工作實行精細化運作、規范化管理;通過構建電能防竊管理網絡,加大油田機采系統電能防竊管理力度、打擊程度,深挖節電潛力和降低電能流失的雙項管理工作確定到人、指定到位,具有網絡化節電管理特點[9]。

2)節電挖潛技術化。圍繞機采井節電進行技術研發、推廣與應用,以機采井耗電最少狀態為優化主題,推廣與應用個性化無功補償節電技術,研發、推廣功率法調平衡節電技術,在節電技術創新上多挖潛,不但取得了顯著的節電效果,還展現了油田機采系統節電挖潛的技術性[10]。

3)節電效果最大化。推行增加舉升方式轉換井數、增加節能技術應用類型的“雙增”管理措施,優化機采系統節電挖潛方式;探索冬季節電挖潛新途徑,探索功率平衡調整新參數,優化機采系統節電挖潛手段。通過多點位、多措施、多手段優化節電挖潛工作,實現了油田機采系統節電效益最大化。