新型鋁包覆碳纖維導線力學性能分析研究

董 罡,魏 桐

(1.國網山東省電力公司,山東 濟南 250001;2.天津大學機械工程學院,天津 300350)

0 引言

隨著城市化水平與經濟水平的不斷發展,社會用電需求日益提高。輸電容量的提升主要有兩種途徑:一是增大輸電電壓,二是增大輸電電流[1-3]。為安全可靠地提高輸電能力,許多研究者不斷研制性能優于傳統鋼芯鋁絞線的架空輸電線路用導線。

劉燕[4]針對新型耐熱鋁合金導線的力學特性進行了研究,證明該導線性能優于普通鋁合金導線,并嘗試提出一種導線安全評定方法。吳慶美[5]采用實驗方法對銅包鋼雙金屬復合導線的電學和機械性能進行了探究,并對制備工藝與影響規律開展了分析。隨著技術水平的不斷發展以及研究工作的持續深入,人們開始使用有機復合材料代替金屬制造導線芯棒。其中,碳纖維復合芯導線因其強度大、重量輕、耐熱性高和耐腐蝕性能好等優點,逐漸被人們關注和研究[6]。黃禮平等人[7]對某種碳纖維導線的耐熱、載流以及機械性能開展了相關試驗工作,并對不同季節工況下的運行特性進行了分析。劉輝等人[8]對碳纖維復合芯材料設計選型以及成型工藝等技術進行了論述,驗證了導線結構設計的合理性。李斌等人[9]通過真型耐張塔試驗平臺對比探究了碳纖維復合芯導線和多種傳統導線的弧垂特性。為解決傳統碳纖維復合芯導線存在的耐壓性能差以及易折斷等實際問題[10],董罡[11]論述了一種采用鋁包覆工藝制造的新型碳纖維復合芯導線,并通過實驗方法對多種特性進行了探究,結果表明該新型碳纖維導線具有良好的性能。上述文獻雖然初步研究了各類新型導線具有的優勢,也嘗試采用新型結構提高碳纖維導線的機械性能,但均沒有涉及不同受力情況下鋁包覆新型碳纖維復合芯導線局部結構的力學特性。

基于JLRX1/F2A-800/70 鋁包覆新型碳纖維復合芯導線進行研究,通過建立該型號復合芯導線以及傳統碳纖維導線的三維物理模型,采用有限元分析方法開展數值模擬計算,對比分析兩種導線在受到徑向壓力或軸向拉力作用下的抗壓與抗拉性能,為新型碳纖維復合芯導線的制造、安裝及運行提供基礎。

1 數值方法及模型建立

1.1 數值計算方法

應用以有限元方法為基礎的靜力學計算平臺進行數值模擬計算。有限元方法是基于近代計算機快速發展而成熟起來的一種近似數值方法,可以用來解決力學和數學中帶有特定邊界條件的偏微分方程問題。該方法的基本求解思想是將計算域劃分為有限多個互不重疊的單元,在每個單元內,選擇一些合適節點作為求解函數的插值點,借助變分原理或加權余量法,將微分方程離散并進行求解計算[12-13]。

1.2 模型建立

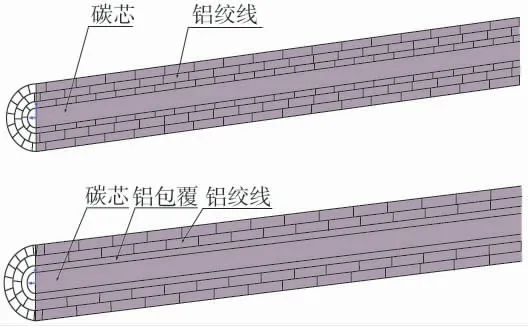

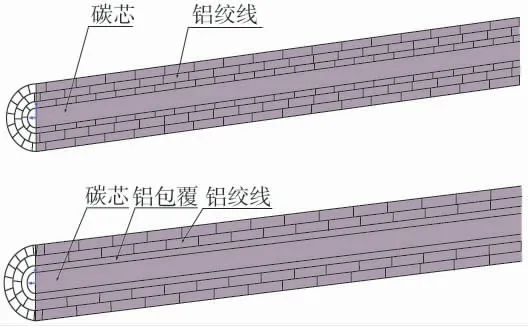

傳統碳纖維復合芯導線自內而外由碳纖維芯棒、內層鋁絞線與外層鋁絞線構成。而文獻[11]中所提及的鋁包覆新型碳纖維導線由碳纖維復合芯棒、鋁包覆結構與外層鋁絞線組成。兩種導線的實際結構如圖1—圖2 所示。兩種導線的主要區別在于,鋁包覆新型碳纖維導線將傳統導線的內層鋁絞線通過特殊工藝替換為無縫鋁包覆結構。

圖1 傳統碳纖維復合芯導線

圖2 新型碳纖維復合芯導線

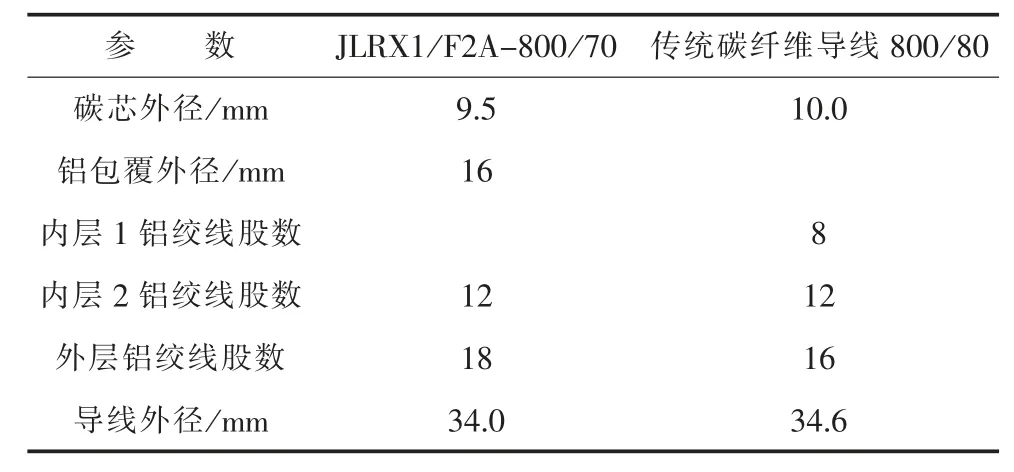

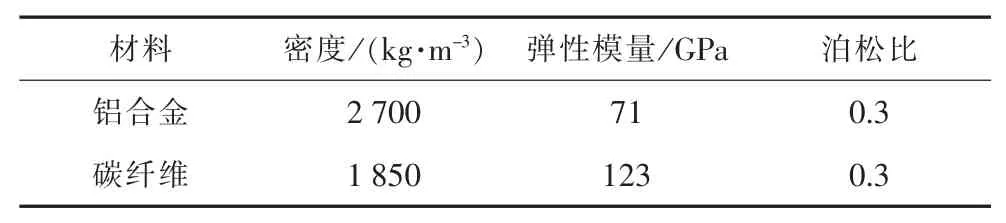

參照JLRX1/F2A-800/70 鋁包覆新型碳纖維導線的結構尺寸以及Q/GDW 1851—2012 《碳纖維復合材料芯架空導線》中的相關參數[14],分別對兩種碳纖維復合芯導線進行三維建模,具體模型尺寸以及各部分材料的物理參數如表1—表2 所示,兩種導線的三維計算模型如圖3—圖4 所示。

表1 兩種導線結構參數

表2 模型各部分的材料參數

圖3 傳統碳纖維復合芯導線計算模型

圖4 新型碳纖維復合芯導線計算模型

2 碳纖維復合芯導線力學性能分析

2.1 抗壓性能對比分析

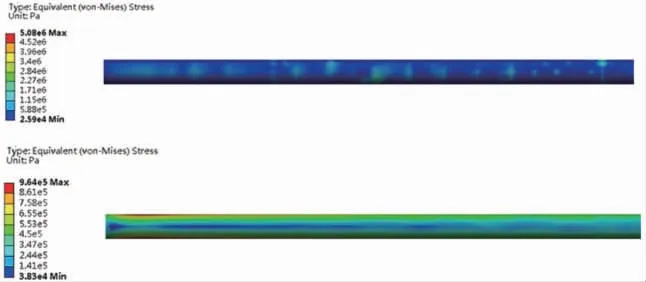

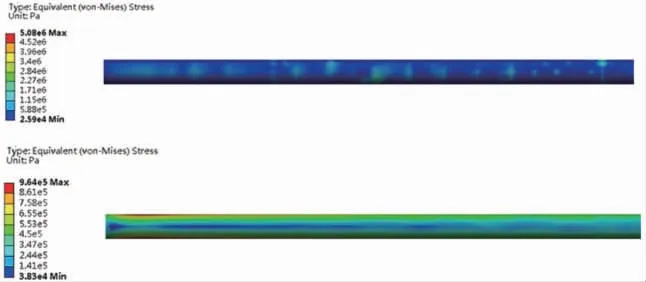

為對比兩種導線的抗壓能力,將兩種模型的一端設定為固定端約束條件,即限制各方向上的位移和旋轉。同時,在兩種導線的另一端施加大小為30 N、方向為垂直向下的作用力,以此研究導線在過滑輪等實際工作條件下受到近似彎折外力時的力學特性。基于上述模型與邊界條件,通過靜力學計算平臺開展數值模擬。計算結束后,對比分析模型中導線碳芯表面應力和總形變的數據結果,應力分布云圖如圖5—圖6 所示。

圖5 傳統導線碳芯徑向受壓的應力分布

圖6 新型導線碳芯徑向受壓的應力分布

圖5 與圖6 中,左端為固定端,右端施加了垂直向下的作用力。對比兩圖可知,傳統導線碳棒表面的最大應力值約為5.08 MPa,而新型導線碳芯表面的最大應力值約為0.96 MPa,相較之下,后者應力下降了約81%,說明采用了鋁包覆結構的導線在較大程度上降低了碳芯的最大應力。從應力分布上來看,傳統導線芯棒存在較大的應力梯度,且較為密集。在實際生產及施工過程中,這種應力分布狀況容易造成芯棒的損傷甚至發生斷裂。而新型導線芯棒的應力分布較為均勻且沒有產生明顯的應力集中現象。綜合考慮應力大小的結果,說明新型碳纖維導線能夠有效降低芯棒折斷的可能性,從而減小實際工程應用中事故發生的概率。

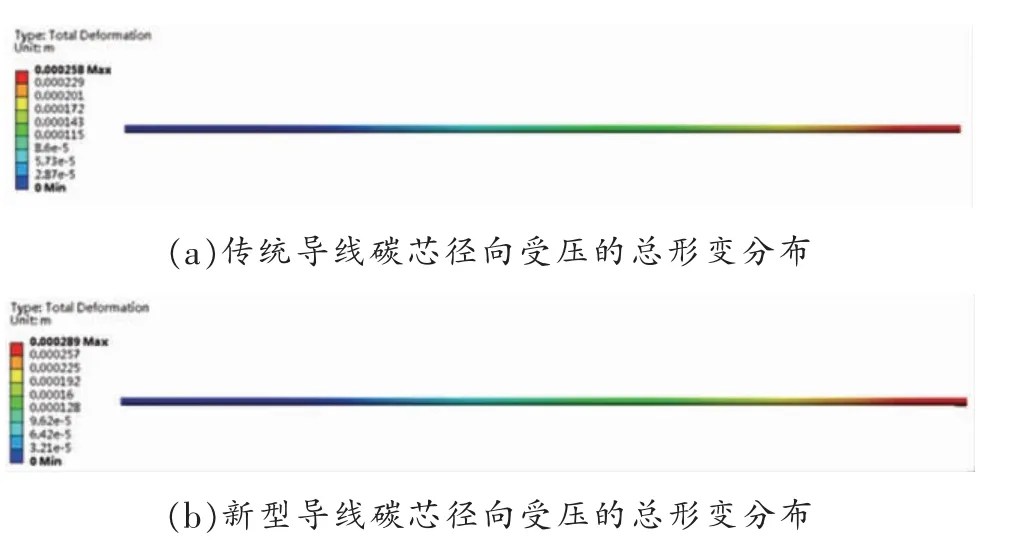

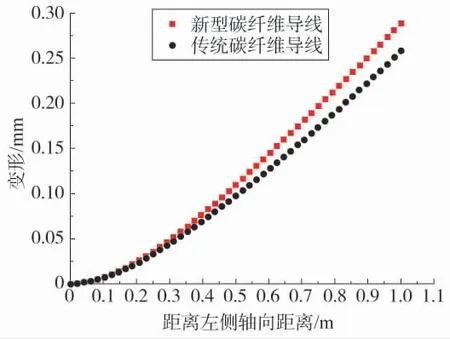

為進一步對比兩種導線的力學特性,對碳棒表面的總形變分布進行分析,分析結果如圖7 所示。此外,為了更加直觀體現總形變的分布規律,分別統計沿兩種導線軸向不同位置處的總形變數值并繪制曲線進行對比研究,結果如圖8 所示。

由圖7 可知,兩種碳纖維復合芯導線的總形變分布基本一致,具體表現為左側固定端基本為零,沿軸向慢慢增大,到模型右側受力端達到最大值。由圖8 可以得到傳統導線碳芯的最大形變約為0.258 mm,新型導線碳芯的最大形變約為0.289 mm,二者相差不多,說明兩者在徑向受壓的工況下形變特性基本相同。同時,該形變結果與碳芯長度相比量級很小,在一定程度上可以忽略其對導線整體力學性能的影響。

圖7 兩種導線碳芯徑向受壓的總形變分布

圖8 徑向受壓時碳芯形變沿軸向分布曲線

此外,為了對比不同導線在運行過程中抗拉性能的差異,針對上述建立的三維導線模型,基于本文所提計算方法,對兩種導線開展承受軸向拉力的數值模擬與分析。

2.2 抗拉性能對比分析

根據Q/GDW 1851—2012 《碳纖維復合材料芯架空導線》 中關于型線同心絞碳纖維導線額定拉斷力的理論和計算方法[14],拉斷力計算公式為

式中:f 為導線的額定拉斷力;f1為碳纖維材料芯的拉斷力,由復合材料芯標稱面積與碳纖維最小抗拉強度的乘積確定;f2為鋁部分的拉斷力,由導線鋁標稱面積與鋁單線最小抗拉強度的乘積得到。通過式(1)可以計算出對于抗拉性能研究所采用的拉斷力大小約為240 kN,并將該數值作為本工況下的計算邊界條件。

將兩種碳纖維復合芯導線模型的左端設定為固定端邊界條件,在兩類導線模型的右端施加大小為240 kN 的軸向作用力,從而模擬導線受到拉力的工況。基于上述的三維計算模型與邊界條件,通過有限元計算平臺開展數值模擬,并對兩種導線的抗拉性能進行對比與分析。分析得出兩種導線碳芯受軸向拉力作用下的應力分布云圖如圖9—圖10 所示。

圖9 傳統導線碳芯受拉力的應力分布

圖10 新型導線碳芯受拉力的應力分布

對比圖9 與圖10 中導線受軸向拉力作用下的應力大小可知,傳統碳纖維導線芯棒表面的最大應力值約為1.79×104MPa,新型碳纖維導線芯棒的最大應力值約為1.49×104MPa,后者相較于前者下降了約17%。而從應力分布來看,傳統導線碳棒表面的應力呈現近似條帶狀的分布特征,說明有較明顯的應力集中發生。然而,新型導線碳芯表面上的應力梯度變化較小,應力分布較為均勻。綜合考慮該工況下應力大小與分布特性,結果充分說明新型碳纖維導線在受拉力作用下的力學性能優于傳統導線。

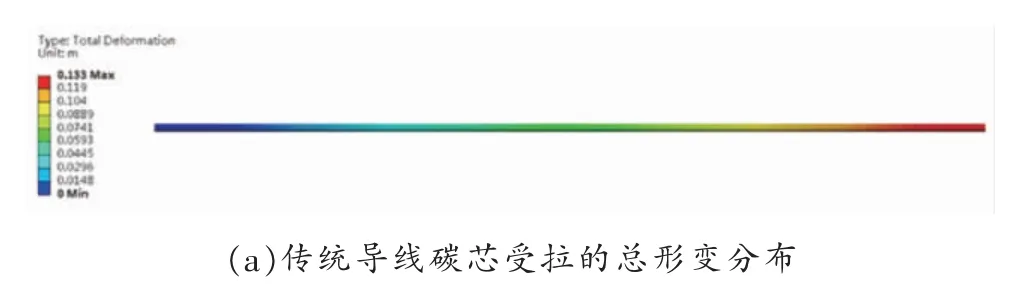

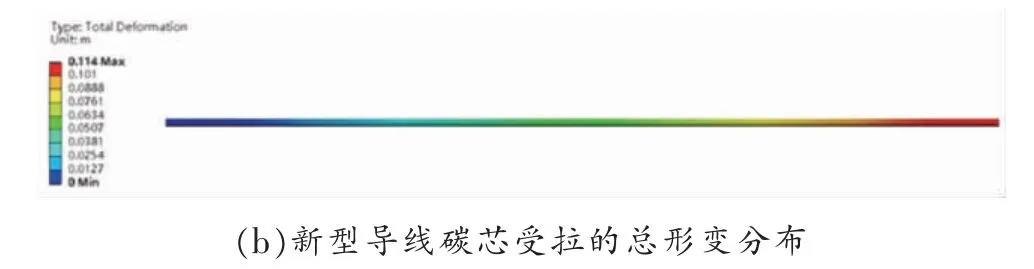

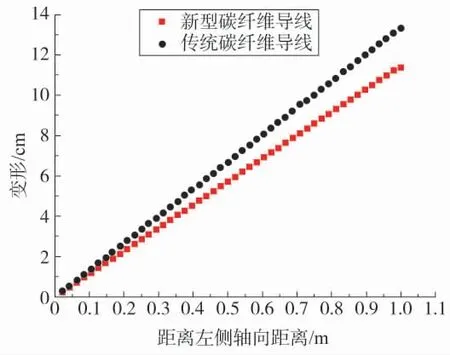

進一步的對比考察兩種導線的總形變特征,分布如圖11 所示。與上文類似,分別統計沿兩種導線軸向方向上不同位置處的總形變數值,并繪制曲線開展對比分析,如圖12 所示。

圖11 兩類導線碳芯受拉的總形變分布

圖12 軸向受拉時碳芯形變沿軸向分布曲線

由圖11 可以看出兩種導線的總形變分布基本相同,均為從左端沿導線軸向緩慢增長并在模型右側達到最大值。同時,由圖12 可知傳統導線碳芯的最大總形變約為0.133 m,新型導線碳芯的最大總形變約為0.114 m,相比之下后者減小了約14%,表明鋁包覆結構新型碳纖維復合芯導線可以有效降低碳芯受軸向拉力作用下所產生的形變,也說明鋁包覆結構能夠更好保護碳棒的完整性,進而提升導線的整體力學性能。

3 結語

基于JLRX1/F2A-800/70 鋁包覆新型碳纖維導線與傳統碳纖維導線進行研究,通過分別建立兩種導線的三維物理模型,采用有限元分析方法開展數值模擬計算,對比分析了兩者在受到徑向壓力以及軸向拉力作用下的力學性能。

當固定兩種導線的一端并在另一端施加相同的徑向壓力時,鋁包覆新型碳纖維復合芯導線的最大應力值明顯小于傳統導線,應力梯度變化也較小,分布更加均勻。同時,兩者的總形變基本一致,說明新型碳纖維導線的抗壓性能優于傳統碳纖維導線。

當固定兩種導線的一端并在另一端施加相同的軸向拉力時,鋁包覆新型碳纖維復合芯導線的最大應力值和總形變均小于傳統碳纖維導線。同時,前者應力分布更為均勻,少有應力集中現象發生,說明新型碳纖維導線的抗拉性能優于傳統碳纖維導線。

不同工況下新型碳纖維導線的力學性能均優于傳統碳纖維導線,說明在一定程度上新型導線能夠解決實際施工和運行過程中碳纖維導線存在的問題與隱患。