AT 線控換擋執行機構擋位位置自學習算法研究

楊 勇,陳法法,李嘉平

(1.中國汽車工程研究院,重慶 401122;2.三峽大學 水電機械設備設計與維護湖北省重點實驗室,湖北,宜昌443002;3.重慶長安汽車股份有限公司,重慶 400023)

為了使搭載自動變速器(Automatic Transmission,AT)的車型能實現全自動泊車功能,需要將傳統的通過搬動換擋桿帶動拉索拉動變速器換擋軸來實現P、R、N、D 的換擋方式,改為用電驅動直接驅動換擋軸的方式來實現換擋,該電驅動機構被稱為線控換擋執行機構[1-3]。線控換擋執行機構的輸出軸與變速器的換擋軸直接聯接,以驅動變速器的換擋軸從而實現換擋。

變速器換擋機構的結構如圖1 所示。由于線控換擋執行機構的摩擦阻力矩大于回位彈簧對變速器輸出軸的力矩,對線控換擋執行機構的R、N、D位置進行精確標定就顯得尤為重要。如果標定誤差過大,當線控換擋執行機構達到標定位置后,回位彈簧頂端觸點不能壓入雞冠齒谷底,導致變速器內部的油路不能完全打開,從而影響變速器性能。

圖1 變速器換擋機構

在工程實際應用中,由于制造誤差、裝配誤差等因素的影響[4],很難確保線控換擋執行機構的擋位位置足夠精確。因此,基于上述線控換擋執行機構換擋位置誤差問題,提出了一種擋位位置自學習算法,車輛在下線標定時觸發該學習算法,線控換擋執行機構控制器能夠非常精確地學習出該車輛變速器的R、N、D 擋位位置,從而避免由于線控換擋執行機構、變速器本體因制造、裝配等誤差對變速器性能造成影響[5-6]。

1 自學習算法

1.1 變速器的換擋機構

由圖1 可知,變速器的換擋輸出軸與線控換擋執行機構的輸出軸通過軸孔的方式連接。

回位彈簧的一端固接在變速器外殼上,另一端,即回位彈簧頂端觸點通過回位彈簧壓力壓在雞冠齒齒槽上。對于傳統的拉鎖式換擋方式,在拉鎖帶動變速器換擋輸出軸轉動到目標擋位區域后,由于拉鎖的設計余量,在回位彈簧壓力的作用下,其頂端觸點會壓入雞冠齒目標擋位槽的谷底,即變速器切換到精確的擋位位置。

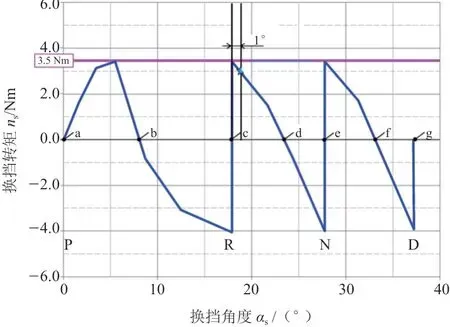

1.2 回位彈簧力矩特性

回位彈簧頂端觸點對變速器換擋輸出軸中心的力矩曲線如圖2 所示。由圖可知,當在P 擋谷底時,回位彈簧對變速器換擋輸出軸中心的力矩為0,在R、N、D 的谷底時,力矩均為非連續變化的曲線,方向發生了改變。

圖2 回位彈簧力矩特性

1.3 線控換擋執行機構力矩特性

線控換擋執行機構是由電機加減速機構構成,電機輸出到線控換擋執行機構輸出軸的轉矩可用以下公式表示:

式中:Te'為電機的電磁力矩;Tfm為電機的摩擦阻力力矩;n為線控換擋執行機構減速機構的速比;Tfr為減速機構的摩擦阻力矩。

令Tf=Tfm×n+Tfr,Te=Te'×n,則式(1)可簡化為:

1.4 線控換擋系統力矩特性

1.4.1 系統力矩特性等價轉換

變速器換擋機構、線控換擋執行機構及其之間的裝配存在以下特點:

(1)變速器換擋系統回位彈簧對變速器輸出軸的力矩在R、N、D 位置不連續,且在雞冠齒最低谷的左右極限力矩方向相反。

(2)線控換擋執行機構內部減速機構存在一定的自由間隙。

(3)線控換擋執行機構輸出軸與變速器輸出軸的軸孔配合有安裝間隙,線控換擋執行機構在變速器的安裝點留有安裝余量。

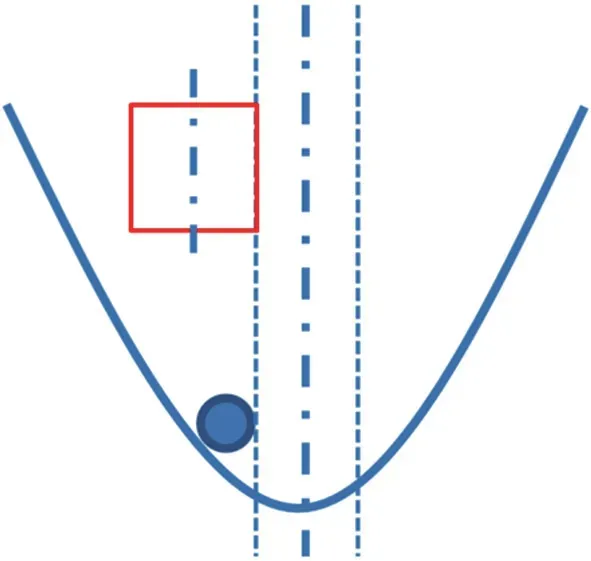

為了便于對線控換擋系統的力矩、空間位置進行分析,在圖3 和圖4 中,采用等價轉換原則,其中拋物曲線表示雞冠齒外輪廓;矩形框表示線控換擋執行機構輸出軸與變速器輸出軸的軸孔配合間隙以及線控換擋執行機構減速機構的自由間隙之和;圓球表示回位彈簧頂端觸點,該圓球沿拋物線滑動表示回位彈簧頂端在回位彈簧的壓力下沿雞冠齒外輪廓滑動。

圖3 回位彈簧頂端停在雞冠齒右側

圖4 回位彈簧頂端停在雞冠齒左側

如果線控換擋執行機構停在某擋位,回位彈簧頂端觸點沒有被壓入雞冠齒最低谷時,按照上述方法進行等價轉換后,回位彈簧頂端觸點與軸孔配合邊界必然處于受力狀態。如圖3 所示,回位彈簧頂端觸點停在了雞冠齒右側,并有向拋物線谷底運行的趨勢,但由于存在線控換擋執行機構的摩擦阻力,使回位彈簧頂端被軸孔的左邊界擋住而停靠在雞冠齒右側。圖4 是回位彈簧頂端觸點停在了雞冠齒左側的情況。

1.4.2 系統力矩特性方程

以回位彈簧頂端觸點停在雞冠齒谷底O 右側為例,線控換擋執行機構以一個微小的力剛好能帶動變速器換擋軸轉動的受力分析如圖5 和圖6 所示,左圖是受力分析,右圖是變速器輸出軸上的力矩分析。

圖5 回位彈簧頂端觸點在雞冠齒右側的受力分析

圖6 回位彈簧頂端觸點在雞冠齒左側的受力分析

在線控換擋執行機構帶動變速器換擋軸運動過程中,當回位彈簧頂端觸點在雞冠齒谷底O 右側時,如圖5 所示,分析得出其力矩平衡方程:

式中:J為變速器輸出軸綜合轉動慣量;w為變速器換擋輸出軸的角速度;Te為線控換擋執行機構對變速器輸出軸的力矩;Ts為回位彈簧對其頂端觸點的壓力相對于變速器輸出軸的力矩;Tf為系統的摩擦阻力相對于變速器輸出軸的力矩。

在圖5 中,Fe為對應的執行機構對回位彈簧頂端觸點的等效驅動力;Fs為回位彈簧對其頂端觸點的壓力;Ff為系統的摩擦阻力。

當回位彈簧頂端觸點在雞冠齒谷底O 左側時,如圖6 所示,分析得出其力矩平衡方程:

1.5 自學習算法

根據上述力學特性分析,如果回位彈簧頂端觸點不在雞冠齒最低谷,自學習算法如下。

(1)線控換擋執行機構以一個逐步增大的力矩,順時針、逆時針轉動,一旦增大到某個力矩能沿一個方向轉動而另一個方向不能轉動時,則力矩方程必為:

如圖5所示,回位彈簧頂端觸點應沿A-O移動。考慮到Te、J很小,所以方程(5)可以近似為:

(2)線控換擋執行機構帶動雞冠齒轉動,回位彈簧頂端觸點越過最低谷O 后,繼續往上移動,即圖6 中的A'方向移動,此時的力矩方程為:

同理,考慮到Te、J很小,所以式(7)可以近似為:

(3)最終回位彈簧頂端觸點會停在圖6 中的A'處,達到力矩平衡,考慮到回位彈簧移動的速度很低,且Ts對執行機構的力矩來說具有明顯的區分度,同時Ts在谷底兩側基本對稱,所以AO >OA'。

(4)重復上述(1)、(2)、(3),直至線控換擋執行機構用同樣的力矩沿順時針、逆時針都能剛好轉動,且轉動的弧度相等,此時學習過程完成。整個學習過程,回位彈簧頂端觸點的運動軌跡如圖7所示。

圖7 自學習過程中回位彈簧頂端觸點的運動軌跡

2 自學習算法仿真分析

基于上述自學習算法,建立系統動力學仿真模型[7],并模擬R、N、D 的初始安裝偏差(這里以最大3°的安裝偏差角進行仿真),對最終R、N、D 自學習的收斂位置進行仿真分析,仿真結果如圖8 ~10 所示。

圖8 R 擋偏差的仿真結果

圖9 N 擋偏差的仿真結果

圖10 D 擋偏差的仿真結果

由仿真結果可知,對線控換擋執行機構轉矩進行優化后,線控換擋執行機構運行4 個周期,回位彈簧頂端觸點即可進入R、N、D 理論位置±0.05°的誤差帶區域。

3 軟件設計

本研究中,線控換擋執行機構控制器的主控芯片采用NXP 的16 位單片機作為主控芯片,以CodeWarrior 為軟件開發工具,開發的線控換擋執行機構下線自學習算法程序的主體流程如圖11 所示。

圖11 自學習算法程序流程圖

4 臺架測試結果分析

變速器換擋軸本體部分如圖12 所示。為了對上述自學習算法進行驗證,搭建線控換擋執行機構的臺架測試[8]方法描述如下。

(1)拆掉變速器輸出軸上的TCU,套入外置角度傳感器,并將外置角度傳感器固定在變速器的外殼上,保證變速器輸出軸的轉動對傳感器的位置沒有影響。記錄換擋軸在R、N、D 擋位時外置角度傳感器的位置值,該值就是外置角度傳感器對應變速器R、N、D 擋位位置的準確值。

圖12 變速器換擋軸本體部分

(2)在變速器上安裝線控換擋執行機構,驅動換擋執行機構至R、N、D,即外置角度傳感器值與(1)中記錄的值相等,并記錄對應的線控換擋執行機構內部傳感器的角度值,該角度值就是線控換擋執行機構對于變速器R、N、D 的準確值。

(3)在準確的R、N、D 擋位位置分別驅動線控換擋執行機構至相應的偏移角度,根據尺寸鏈公差計算,誤差的極限角度應在3°以內。

(4)以相應的偏移位置為初始位置分別進行自學習,學習的部分統計結果見表1。

表1 自學習部分統計結果

從上面的測試統計結果看,在R、N、D 擋位位置最大偏移3°時,經過自學習后,線控換擋執行機構都能得到非常準確的目標擋位位置值,學習的平均次數為4 次,每個擋位學習時間在4 s 以內,如果在汽車下線時,設定R、N、D擋位位置全部學習,整個下線自學習的時間應在12 s 以內。

5 結論

本文通過對變速器換擋系統的分析,設計了一種線控換擋執行機構下線自學習算法,精確地學習線控換擋執行機構R、N、D 擋位的目標位置,以避免由于制造、安裝等造成的變速器換擋擋位位置誤差過大,導致變速器內部的油路沒有完全打開而影響變速器性能,甚至損壞變速器。通過臺架測試,該學習算法能夠非常精確地學習到變速器的R、N、D 擋位位置,且滿足汽車下線對學習時間的要求。