四軸航空異形產品加工夾具設計

毛晨星 王成 潘紅健

摘要:隨著數控加工技術的快速發展,機械產品加工制造都在尋求簡單、經濟、方便、靈活、穩定的加工方法,而對于相對復雜的航空類四軸產品,往往一次裝夾需完成多個角度及位置的加工,為保證產品加工精度,這就對工裝夾具提出了更高的要求。本文以四軸航空產品實物為例,講述產品在實際加工過程中遇到的實際裝夾難點,在保證產品加工質量的前提下,從而對產品的難點分析、定位結構設計、孔內伸縮弧面夾緊結構設計、彈簧伸縮定位結構設計以及實際產品加工等多個方面進行解析。經實踐加工證明,該四軸航空異形產品夾具結構可靈活的進行裝夾定位,防反裝置設計使得裝夾不會出錯,孔內伸縮弧面夾緊結構可有效保證內孔產品的夾緊的力度,不會損壞表面質量,是一副優質夾具。

關鍵詞:四軸產品;夾具設計;弧面夾緊;彈簧伸縮

0 緒論

機械制造業在社會生產中占據很重要的地位,關系到其他領域的進步,而機械加工是有一個個零件堆積起來的,所以零件加工是機械加工的重中之重,加工出精準零件少不了高級機床,合適的夾具會為零件加工提供更精準的定位。為了加工出更優秀的零件,我們不僅要提高機床的精準度,也要發明創新出更適合的夾具,對于加床無法裝夾的零件時,我們就要設計出適合這個零件的夾具,夾具設計主要是夾具的定位與夾緊結構設計,好的夾具會降低很大生產成本,節約加工時間。隨著現代制造業的發展,夾具也在進一步優化,慢慢的從手動變為自動,在漫長的時間經驗積累下,夾具在設計,計算,研究,試裝和使用等方面的技術越來越成熟。但一些產品越來越復雜,加工要求越來越高,在夾具的結構和精度上的設計我們還需要繼續創新。為便于對四軸異形產品的裝夾定位,保證加工精度和外觀質量要求,本文以一個鋁合金材質特殊結構的鑄件為例,對該實物產品進行中心鉆定位打孔、鉆孔、鉸孔工序等加工,從而對夾具的定位結構、夾緊機構等進行相應設計,以滿足實際加工需求。

1 產品分析

如圖1所示,產品材質為鋁合金,中等批量生產,壁厚均勻,零件整體呈凹形,表面有通孔和給定深度孔,內外整體結構呈方形,側面帶有雙孔的凹形,且截面形狀不同,其余形狀為對稱結構。零件中間有兩個大直徑圓孔,底端有一凹槽,產品上端面有弱干孔,兩端側面也有孔需要加工。

產品截面中有兩個大通孔占據零件較大空間,且距離凹槽比較近,零件部分壁厚較薄,容易發生形變;產品為箱體類產品,需同時對2側面及上表面進行鉆孔、攻絲等孔加工,不能使用普通的平口鉗作為夾緊工具,不易裝夾;加工上對位置精度要求較高,需準確定位;材料為鋁合金有色金屬,雖然導熱能力較高,在加工過程中可以帶走大量的熱量,但抗塑性能力、抗變形能力和抗劃痕的能力較差,零件容易碰傷和夾壞。

零件中間兩個圓心距為26mm的φ17mm的通孔導致零件上壁和下壁較薄,長時間的加工容易發生形變。

2 定位結構設計

工件在加工前必須安放在夾具中,使其擁有一個正確的位置和方向,并使其在加工過程中雖然受到切削力及其他外力影響也能保證正確位置或方向。本產品要在2個側平面和一個上表面上同時加工孔特征,故夾持夾具不能影響被加工表面,位置定位上選擇底平面、底部槽側面以及端面來分別限制X軸、Y軸、Z軸三個方向移動和轉動。

本產品來料是型材,表面光滑,整體呈方形,一面有凹槽,毛坯中間有兩個較大的通孔,通孔側上方各有一個蘑菇形小通孔,且兩側小通孔截面不同,毛坯壁薄,上下壁較薄,加工時需特別注意。為了控制基準邊、專門在一邊做出防反特性,其余地方尺寸都是相對稱的,不易分辨,所以在加工時容易發生產品裝反的失誤,并考慮到型材的大小不一性質,產品如果運用相對不靈活的定位裝置,會對產品的加工質量造成不穩定因素。工件呈對稱形體,但零件兩側端有防反孔,在夾具上設計一個能區分正反的防反銷,位于夾具中間凸臺一側,與定位基準面同側;防反銷位于定位塊左右兩側,定位塊位于夾具中間,定位塊中間有通孔,用于螺絲固定在工裝板上相應位置。裝夾零件時,只需嘗試將零件能移動至防反銷上的就是正確的安裝面。

3 孔內伸縮弧面夾緊結構設計

工件中間有兩個大的通孔適合從兩端夾緊,所以在工裝板上設計一個孔內弧面伸縮壓板,裝夾時低于零件高度,不會影響加工。壓板上設計兩個對應的壓頭,壓頭弧面半徑略小于零件孔的半徑,是為了方便裝夾,不會出現無法裝夾的問題。壓頭設計為四分之一的弧面結構,裝夾時將壓板前壓頭放進零件中,移動壓板至合適位置,鎖緊螺栓則零件被夾具夾緊,如圖3所示。

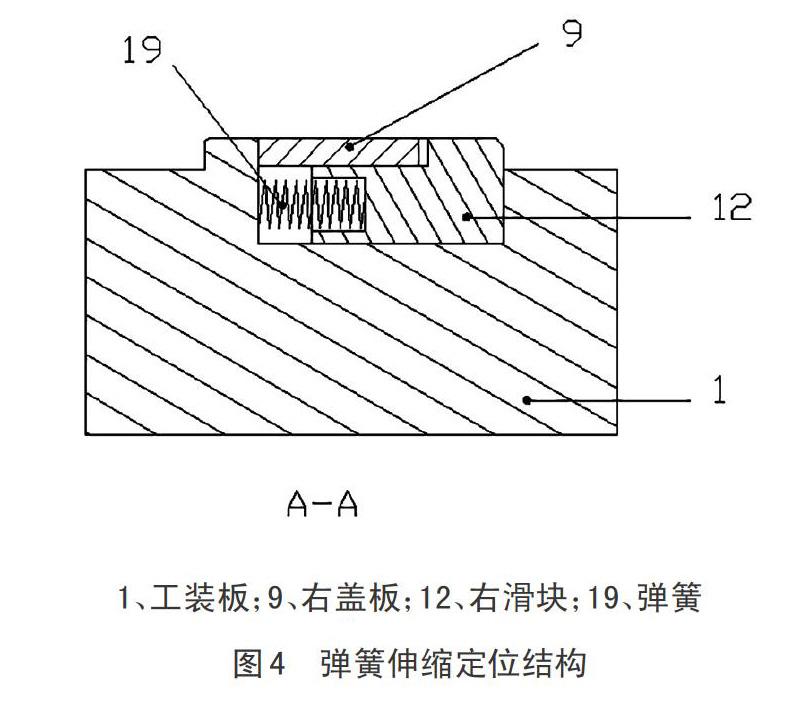

4 彈簧伸縮定位結構設計

如圖4所示,右滑塊12呈L形,彈簧19安裝進去,為防止右滑塊12脫落,在右滑塊上放設計一塊蓋板9,其兩端通過螺釘固定在工裝板1上,在裝夾零件時依靠彈簧的伸出力帶動滑塊的運動,彈簧滑塊最大張開寬度大于定位凸臺3、8的寬度,且大于零件毛坯定位槽寬度,定位凸臺的寬度小于零件毛坯定位槽的寬度,滑塊也對工件進行內側定位。

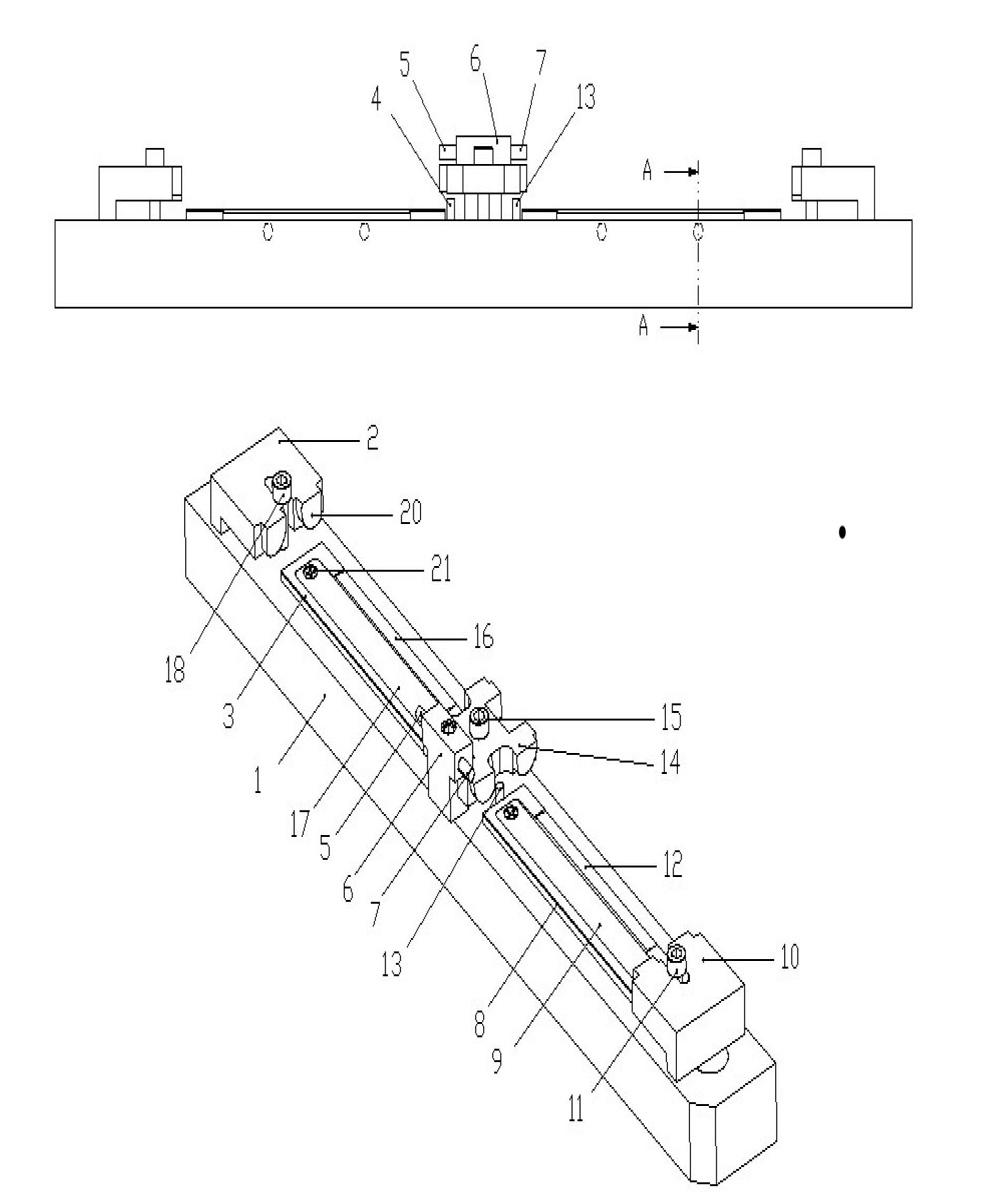

5 夾具整體結構設計

如圖5所示,該夾具通過工裝板兩頭孔固定在機床上,裝夾零件前需要將左右鎖緊螺釘擰松,把左右壓板向兩邊移開,便于零件放置位置即可,將帶有防反特性的一側對準固定塊一側,用手摳住滑塊向里運動,扣下零件松手,然后將零件向中間壓板推進至限位銷處為止,最后移動左右壓板至壓頭進入零件通孔中且壓板頂到零件側端無法移動時,擰緊鎖緊螺釘,完成定位夾緊過程。加工完成后,只需擰松鎖緊螺釘并移動壓板,便可取出產品。

具體步驟如下:

1)工件限位,將待加工的工件放在定位夾具上,兩個工件的工件開口槽分別卡在左彈簧滑塊和右彈簧滑塊上,工件防反槽分別卡在對應的左防反銷5和右防反銷7里面;

2)工件定位,工件限位完成后,在工裝板1上設有定位塊6,輔助工件完成定位,同時定位夾具的壓頭20伸入工件的工件孔內;

3)工件壓緊,工件定位完成后,中間螺釘15、左鎖緊螺釘18和右鎖緊螺釘11分別帶動中間壓板14、左壓板2和右壓板10向下一起壓住工件;

4)裝夾完成,開始加工兩個工件。

1、工裝板;2、左壓板;3、左定位凸臺;4、左限位銷釘;5、左防反銷;6、定位塊;7、右防反銷;8、右定位凸臺;9、右蓋板;10、右壓板;11、右鎖緊螺釘;12、右滑塊;13、右限位銷釘;14、中間壓板;15、中間螺釘;16、左滑塊;17、左蓋板;18、左鎖緊螺釘;19、彈簧;20、壓頭;21、蓋板螺釘

6 小結

本文主要針對四軸航空異形產品加工裝夾的問題,對傳統平口鉗的裝夾等方式進行設計改進,通過對產品的難點分析、定位結構設計、孔內伸縮弧面夾緊結構設計、彈簧伸縮定位結構設計等多個方面進行結構創新,研究設計出了一種彈簧伸縮定位夾具,該夾具通過彈簧的靈活運用來控制產品定位的穩定性,并結合弧面孔內夾緊結構使得產品在裝夾時與工件貼合度更好,解決了現有普通夾具中效率低、工序多、定位誤差大、無法裝夾的問題,加工中不會出現松動現象,在此中間壓板前方增加防反裝置,確保產品在反方向裝夾時無法裝夾到位,具有可多面加工、工序集中、體積小、結構簡單、成本低等優點,適用于特殊情況下多面加工的場合。

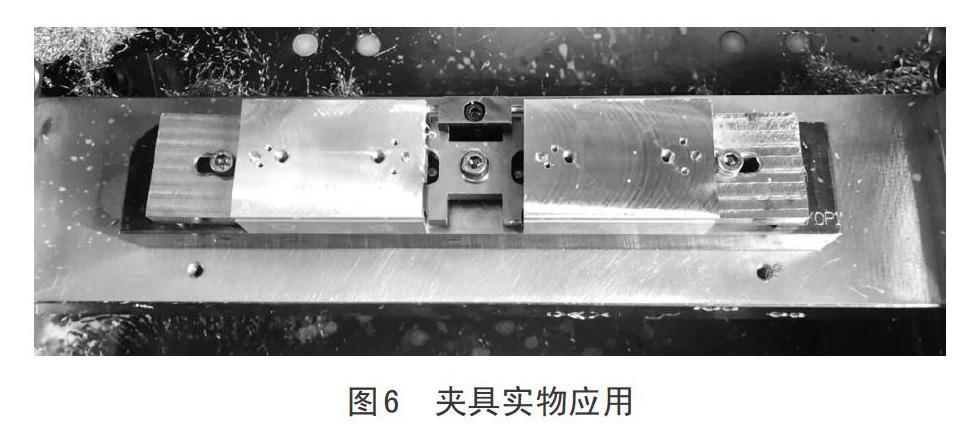

經實踐證明,該四軸航空異形產品夾具結構可靈活的進行裝夾定位,防反裝置設計使得裝夾不會出錯,孔內伸縮弧面夾緊結構可有效保證內孔產品的夾緊的力度,不會損壞表面質量,同時具有足夠的剛度和強度,兩側凸臺與彈簧可以提供足夠的夾緊力,且夾緊裝置的自鎖性良好,同時夾緊力作用在工件剛度較大的部位上,且著力點和施力方向合理,符合夾具設計要求。經實際加工,該夾具提高了生產率,同時降低了生產成本,是一副簡單、經濟、實用的優質夾具。產品零件實物及應用展示如圖6所示。

參考文獻

[1]林鎮水,周建穎.鋁合金薄壁零件加工夾具設計[J].現代制造技術與裝備. 2017(01)

[2]楊思宇.數控加工工藝規程與夾具設計問題的思考[J].科學中國人. 2017(24)

[3]吳霞,周太平.數控加工中的工藝與夾具設計若干問題探討[J].煤礦機械. 2010(02)

[4]李海萍.機械設計基礎[M].北京:機械工業出版社2015

[5]陳輝雄.精細零件的機械加工工藝難點和專用夾具設計[J]. 南方職業教育學刊. 2016(05)

第一作者簡介:毛晨星(1998-),男,蘇州經貿職業技術學院機電一體化專業在校學生。

第二作者簡介:王成,男,高級實驗師、高級工程師,主要從事機電專業教學和研究工作。