玄武巖纖維/鋁合金層合板低速沖擊性能及應用研究*

崔 岸,楊偉麗,程 普,金偉光,徐曉倩,劉天賜,黃顯晴

(1.吉林大學,汽車仿真與控制國家重點實驗室,長春 130025; 2.吉林通鑫玄武巖科技股份有限公司,通化 134000)

前言

纖維金屬層合板是金屬或合金材料與纖維復合材料通過交替層鋪,在特定溫度和壓力作用下結合而成的新型超混雜復合材料。其整體性能不僅僅是兩種或多種性能的簡單疊加,而是多種材料性能互補形成的新型復合材料,具有更高的比強度、比彈性模量和能量吸收特性,因此在汽車應用上有很大潛力[1-2]。

國內外學者對于纖維金屬層合板進行了一系列的研究。文獻[3]中利用Zig-Zag薄板理論,對纖維金屬層合板進行彈丸偏心低速沖擊模擬分析,研究了層合板厚度、彈丸半徑、拋射速度以及偏心參數對纖維金屬層合板的撓度和接觸力的影響。文獻[4]中采用內聚力模型,對兩種鋪層結構的碳纖維鋁合金層合板在低速沖擊下的分層損傷進行模擬研究,并與纖維層合板對比分析吸能效果。文獻[5]中研究了不同質量分數的金剛石微粉對玄武巖纖維增強金屬層合板力學性能的影響,結果顯示添加質量分數為0.9%金剛石微粉的層合板在拉伸、壓縮和彎曲力學性能上表現較突出。文獻[6]中使用兩種沖頭對玄武巖纖維金屬層合板進行落錘沖擊試驗,從首次裂紋和穿透厚度的能量閾值、沖擊能量的吸收和凹陷深度3個方面進行沖擊損傷評估。文獻[7]中對玻璃纖維金屬層合板進行高速沖擊,研究了平頭和錐形沖頭對彈道極限的影響,分析了層合板的失效模式和能量吸收,結果表明錐形沖頭對層合板造成的損傷程度和彈道極限更大。文獻[8]中對玻璃纖維金屬層合板粘接界面進行研究,結果表明適當提高金屬表面粗糙度可以增加界面粘結度。文獻[9]中基于Hashin失效準則對玻璃纖維鋁合金圓筒進行漸進損傷分析,結果表明Hashin失效準則能很好地模擬纖維失效。文獻[10]中分別對鋁合金進行機械研磨、堿性腐蝕和蝕刻預處理,從而研究預處理對纖維金屬層合板彎曲性能的影響。

當前對纖維金屬層合板的研究大多側重碳纖維、玻璃纖維和芳綸纖維,針對玄武巖纖維金屬層合板的研究有一定的局限性,特別是單層金屬板的纖維金屬層合板的研究,尤其在汽車車身領域的應用研究并不多見。因此有必要對玄武巖纖維金屬層合板展開廣泛和深入的探索。

本文中采用玄武巖纖維和鋁合金制備一種纖維金屬層合板,通過試驗研究其結構力學性能,建立纖維金屬層合板低速沖擊有限元模型,分析不同鋪層結構和不同沖擊載荷角度下的層合板低速抗沖擊特性。最后,將該結構應用于某轎車發動機罩外板,通過靜態剛度和行人頭部碰撞分析,探討其應用效果。

1 樣件制備與性能試驗

1.1 樣件制備

采用吉林通鑫玄武巖科技股份有限公司提供的玄武巖纖維復合材料,鋁合金薄板采用AL5052,粘接劑選用環氧樹脂膠,試驗設備包括電子萬能試驗機和落錘試驗機,如圖1和圖2所示。

圖1 萬能試驗機

圖2 落錘試驗機

由于纖維復合材料單向層合板具有各向異性,因此將纖維長度方向定為縱向;垂直于纖維長度方向定為橫向。試驗樣件如圖3和圖4所示,樣件尺寸參數見表1。

圖3 縱向拉伸樣件

圖4 橫向拉伸樣件

表1 試驗樣件鋪層角度與尺寸

將鋁合金薄板浸入丙酮溶液進行去污處理,然后在堿溶液中進行脫脂處理,經硝酸溶液脫氧處理后,再浸入磷酸溶液進行陽極氧化處理,最后將樣件表面洗凈烘干,用環氧樹脂膠將玄武巖纖維層合板和鋁合金板在恒溫箱中粘接固化成型。

1.2 基本力學性能試驗

分別對玄武巖纖維/鋁合金層合板樣件進行拉伸、壓縮、剪切、彎曲和落錘沖擊試驗。為保證試驗精度,取3組試驗數據平均值為最終結果。

1.2.1 拉伸、壓縮、剪切試驗

在電子萬能試驗機上對玄武巖纖維層合板進行拉伸、壓縮和剪切試驗,放置樣件并調整拉伸樣件夾持長度,設置試驗機拉伸速率2 mm/min,對樣件進行試驗,獲得玄武巖纖維層合板力學性能參數如表2所示。

表2 玄武巖纖維層合板力學性能參數

1.2.2 彎曲試驗

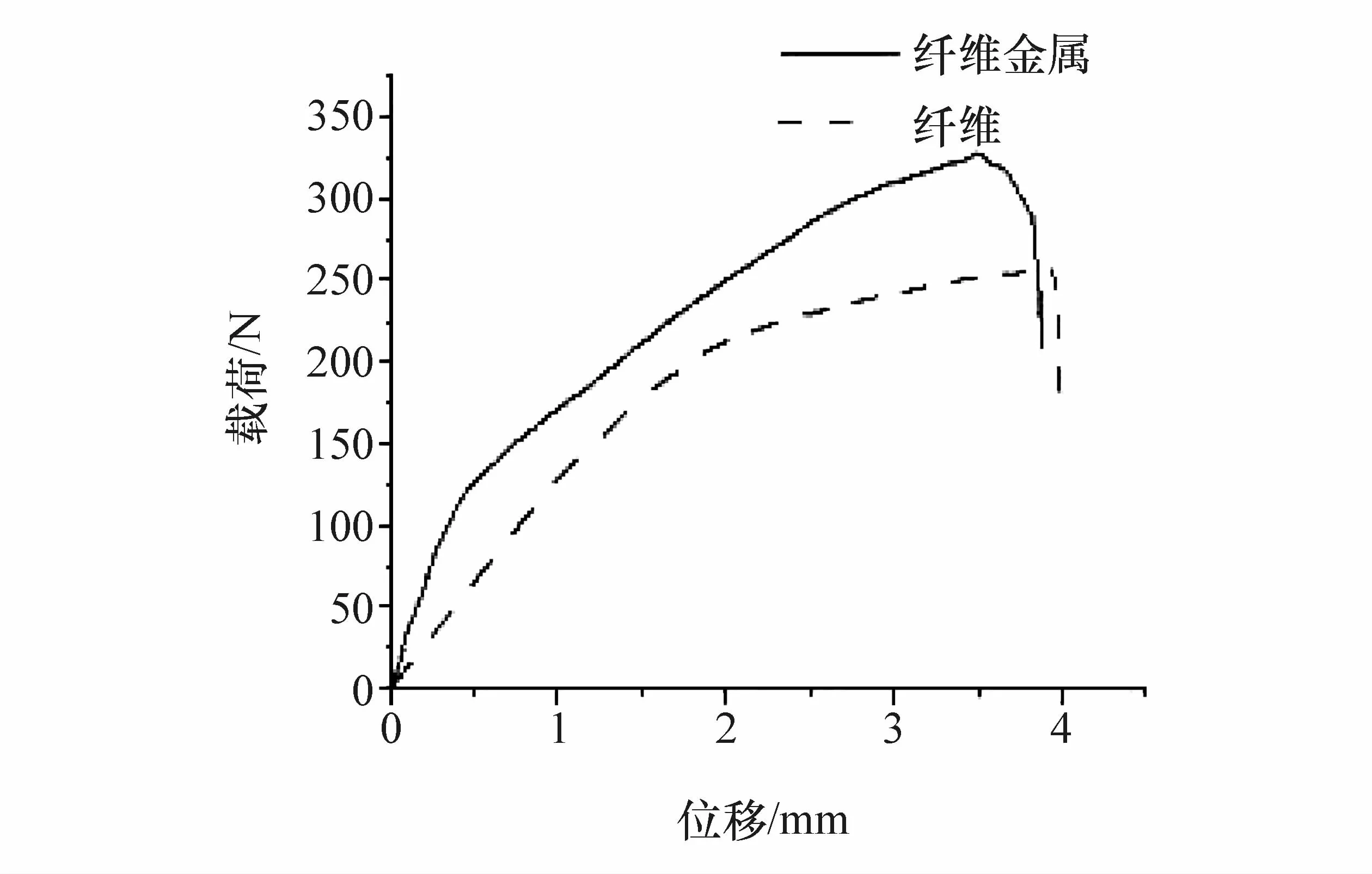

在萬能試驗機上進行三點彎曲試驗,將夾具跨距調整為40 mm,放置試驗樣件并調整壓頭與彎曲樣件接觸,設置試驗機壓頭下降速率為2 mm/min。試驗結果如圖5所示。載荷開始呈線性上升,當達到某一載荷值時,纖維層合板的上升速率明顯下降,纖維金屬層合板仍以較高速率繼續上升,當達到最高點時,載荷急速下降,樣件發生破壞。可以看出纖維金屬層合板的最大彎曲載荷相比于纖維層合板有明顯提高。

圖5 彎曲位移—載荷曲線

1.2.3 沖擊試驗

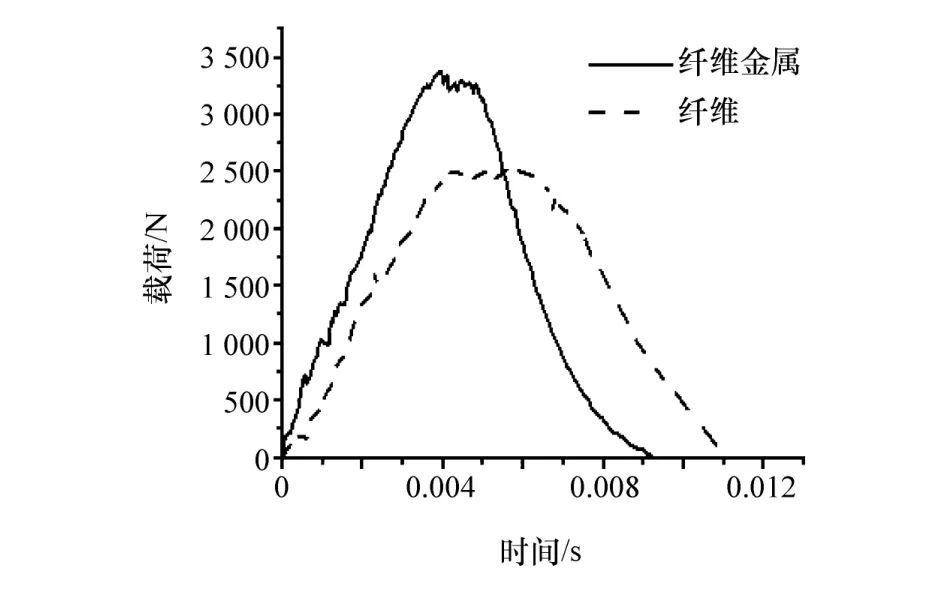

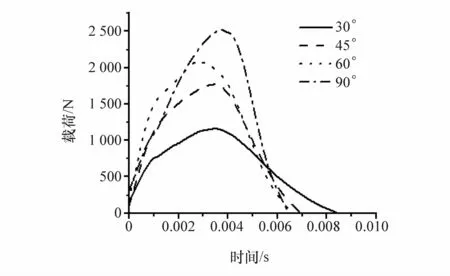

采用最大沖擊能量為300 J的落錘試驗機進行沖擊試驗。沖頭和傳感器質量為4.52 kg,沖擊能量為10 J。獲得沖擊載荷—時間曲線如圖6所示。可知當曲線達到峰值力后,會保持一段波動,然后接觸力逐漸下降。相比于纖維層合板而言,纖維金屬層合板的接觸力持續時間較短,沖擊能量耗散更快。

圖6 沖擊載荷—時間曲線

2 低速沖擊力學性能仿真分析

2.1 有限元模型建立與驗證

在Abaqus中建立層合板低速沖擊模型,如圖7所示。層合板尺寸為110 mm×100 mm,采用Cohesive單元來模擬界面層,單元厚度為0.01 mm,鋪層方式為[0°/90°/45°/-45°]2,沖頭為半球型,質量為4.52 kg,沖擊能量為10 J,上、下夾具采用相框式結構,周邊加持長度為12 mm。纖維層采用8層連續殼單元,金屬采用實體單元,網格大小為1 mm×1 mm。

圖7 纖維金屬層合板沖擊模型示意圖

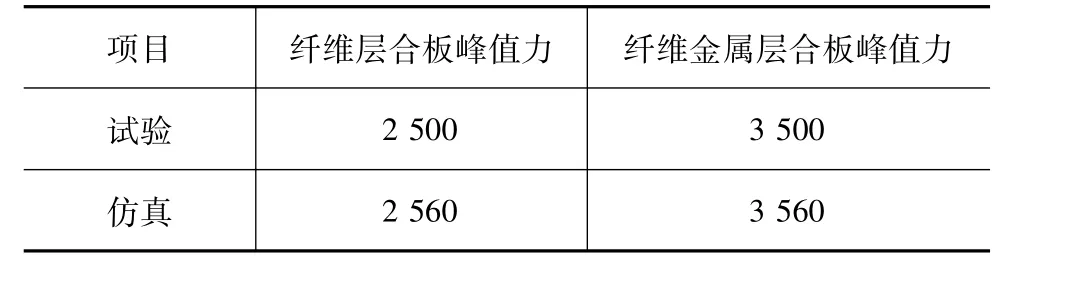

沖擊仿真與試驗結果對比見表3。經計算纖維層合板的誤差為2.4%,纖維金屬層合板的誤差僅為1.7%,因此認為仿真與試驗結果的誤差較小,模型符合要求。

表3 沖擊試驗與仿真結果對比 N

2.2 鋪層結構對低速抗沖擊性能的影響分析

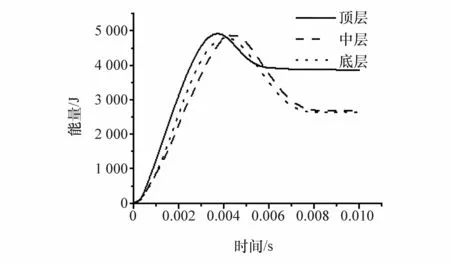

將鋁合金分別位于頂層、中間層和底層進行沖擊仿真分析。從能量吸收、接觸力和損傷程度3個方面,分析纖維金屬層合板的抗沖擊特性。為縮短仿真時間,層合板尺寸為50 mm×50 mm,沖擊能量采用5 J。仿真結果如圖8~圖10所示。

圖8 載荷—時間曲線

圖9能量—時間曲線

圖8 為載荷—時間曲線,圖9為能量 時間曲線,圖10為第1層纖維層的損傷云圖。可以看出,當鋁合金位于頂層時,沖擊接觸力和能量吸收最大,纖維層的損傷程度最小,這是由于當層合板受到低速沖擊時,頂層鋁合金塑性變形較大,能量吸收主要來源于頂層鋁合金的塑性變形,吸收能量較多,保護了纖維層,所以纖維層損傷程度很小;當鋁合金位于纖維層中間和底部時,沖擊接觸力和能量吸收減小,纖維層的損傷程度增加,這時能量吸收來源于纖維和基體失效,金屬塑性變形受到纖維材料抑制,從而使吸收能量減小。

從能量吸收、層合板剛度和纖維層損傷程度3個方面綜合考慮,采用鋁合金位于頂層的層合板結構進行后續研究。

2.3 沖擊角度對低速抗沖擊性能的影響分析

選取30°、45°、60°、90°4種沖擊角度,初始沖擊能量為5 J,分別進行層合板低速沖擊仿真。

圖10 不同金屬層位置時第1層纖維層的損傷云圖

獲得的不同沖擊角度下的接觸力— 時間曲線和能量— 時間曲線如圖11和圖12所示。可以看出,隨著沖頭沖擊角度的增大,層合板的最大沖擊接觸力和吸收能量也隨之增大。

圖11接觸力—時間曲線

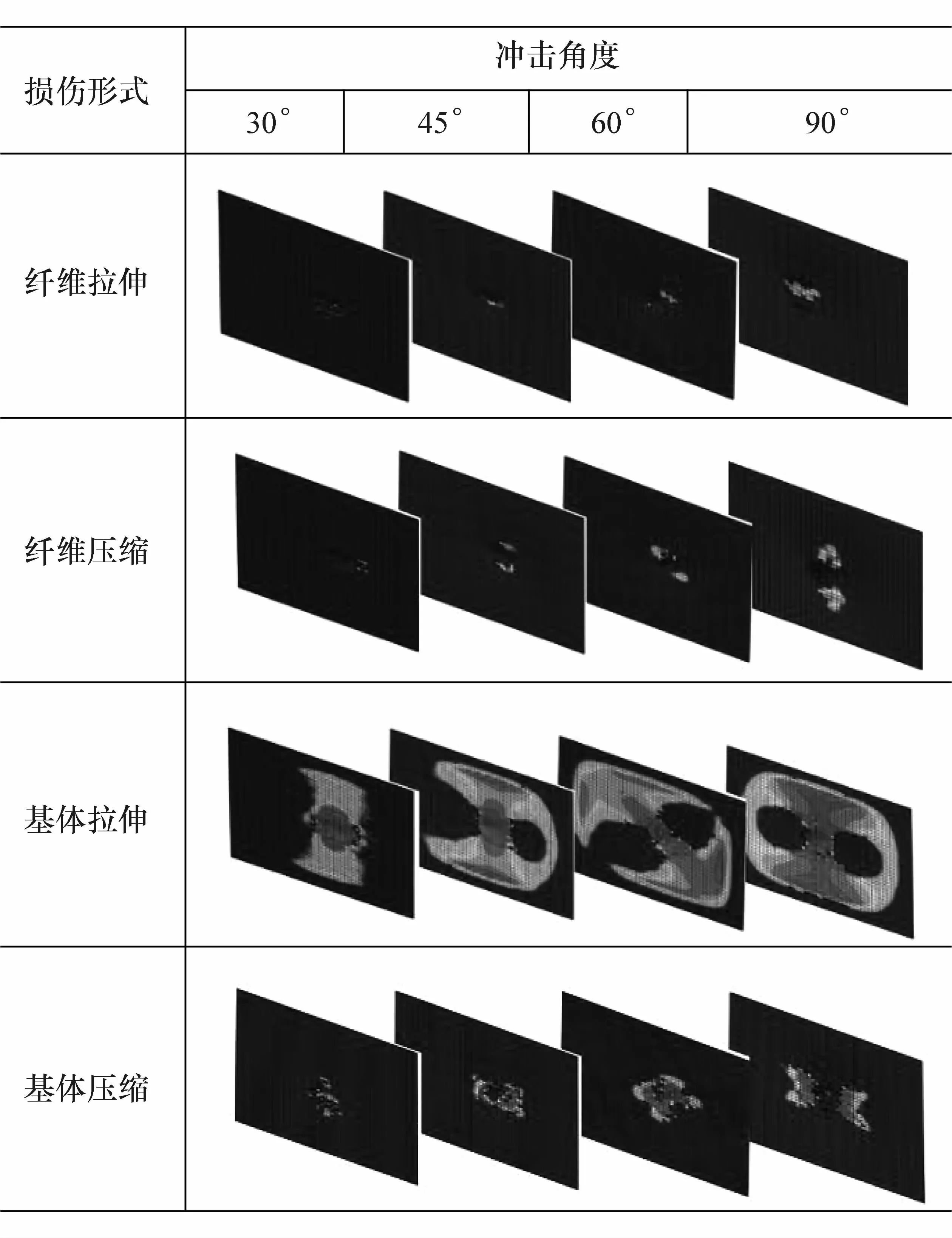

圖13 為第1層纖維層的損傷云圖。從失效面積上可以看出,隨著角度的增加,纖維層損傷面積增大,當沖擊方向為90°時,纖維層損傷面積最大;從損傷形狀上可以看出,當沖擊角度為30°時,層合板發生損傷的位置靠近沖擊邊緣,且損傷形狀不對稱;當沖擊角度為90°時,層合板發生損傷的位置從中心擴散,且損傷形狀成中心對稱;主要失效形式是基體拉伸失效,并沿纖維鋪設方向擴展。

圖12 能量—時間曲線

圖13 不同沖擊角度下第1層纖維層的損傷云圖

3 應用實例仿真分析

將鋁合金板位于頂層的纖維金屬層合板結構應用于某發動機罩外板,進行仿真分析。

3.1 發動機罩靜態工況分析

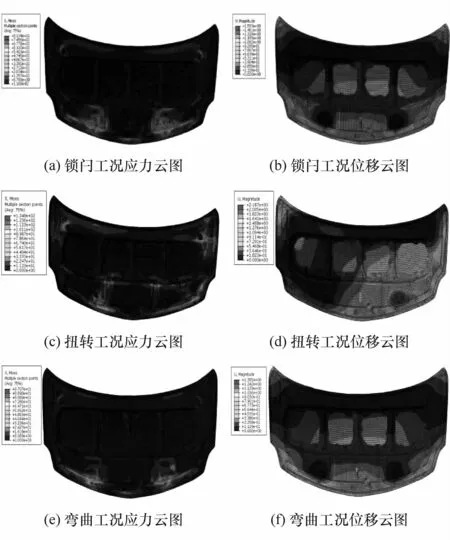

選擇發動機罩鎖閂工況、彎曲工況和扭轉工況進行靜態仿真分析,研究發動機罩的最大位移、靜剛度等諸多性能指標[11-12]。圖14為各工況下的發動機罩的應力和位移云圖。

圖14 3種工況下發動機罩的應力云圖和位移云圖

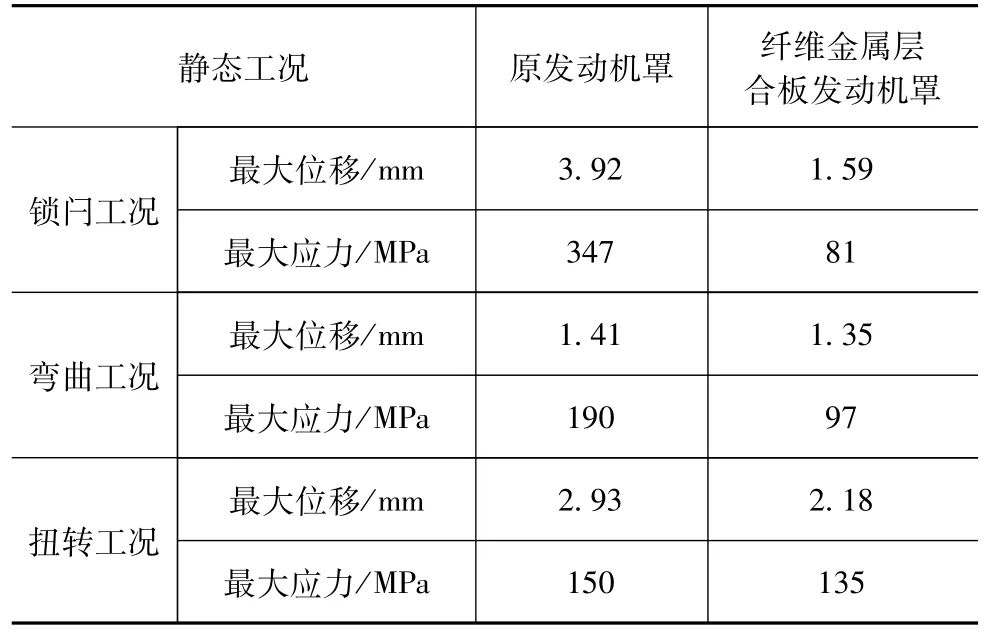

分析結果見表4。可以看出,在鎖閂工況下纖維金屬層合板發動機罩最大位移減小了2.33 mm;在扭轉工況下最大位移減小了0.75 mm,扭轉剛度提高了25.6%;在彎曲工況下最大位移減小了0.06 mm,彎曲剛度提高了 0.4%。最大應力為135 MPa,位置在內板左前角處,小于材料屈服應力,符合要求。

表4 發動機罩的分析結果對比

3.2 發動機罩和行人頭部沖擊器有限元模型的建立

沖擊器有限元模型見圖15。圖中從上到下依次為底板、球體和皮膚。為使仿真更加準確,3部分均為六面體單元,其中球體和底板采用鋁制材料,皮膚采用黏彈性材料[13]。

圖15 沖擊器有限元模型

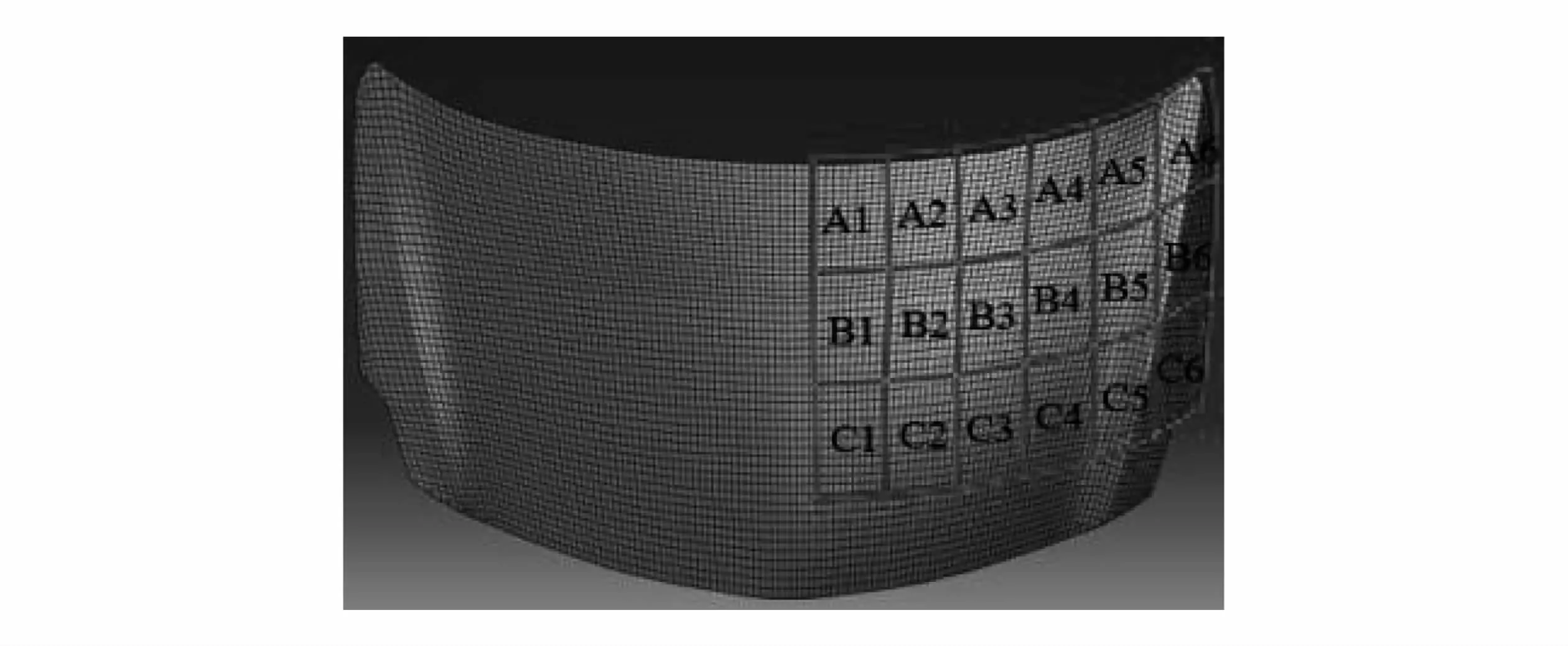

建立發動機罩有限元模型,如圖16所示。由于發動機罩為對稱結構,根據法規對發動機罩進行碰撞區域的劃分,A1~A6為成人頭型沖擊區域,B1~B6和C1~C6為兒童頭型沖擊區域。行人頭部沖擊器與發動機罩碰撞如圖17所示。調整頭部模型與發動機罩的相對位置,使頭部沖擊器有限元模型與發動機罩的夾角為65°,沖擊速度為35 km/h,并分別約束發動機罩鉸鏈處、鎖扣處以及左右兩側與翼子板接觸部分的自由度。

圖16 發動機罩有限元模型

圖17 沖擊器碰撞示意圖

3.3 頭部沖擊器碰撞評價指標和仿真結果

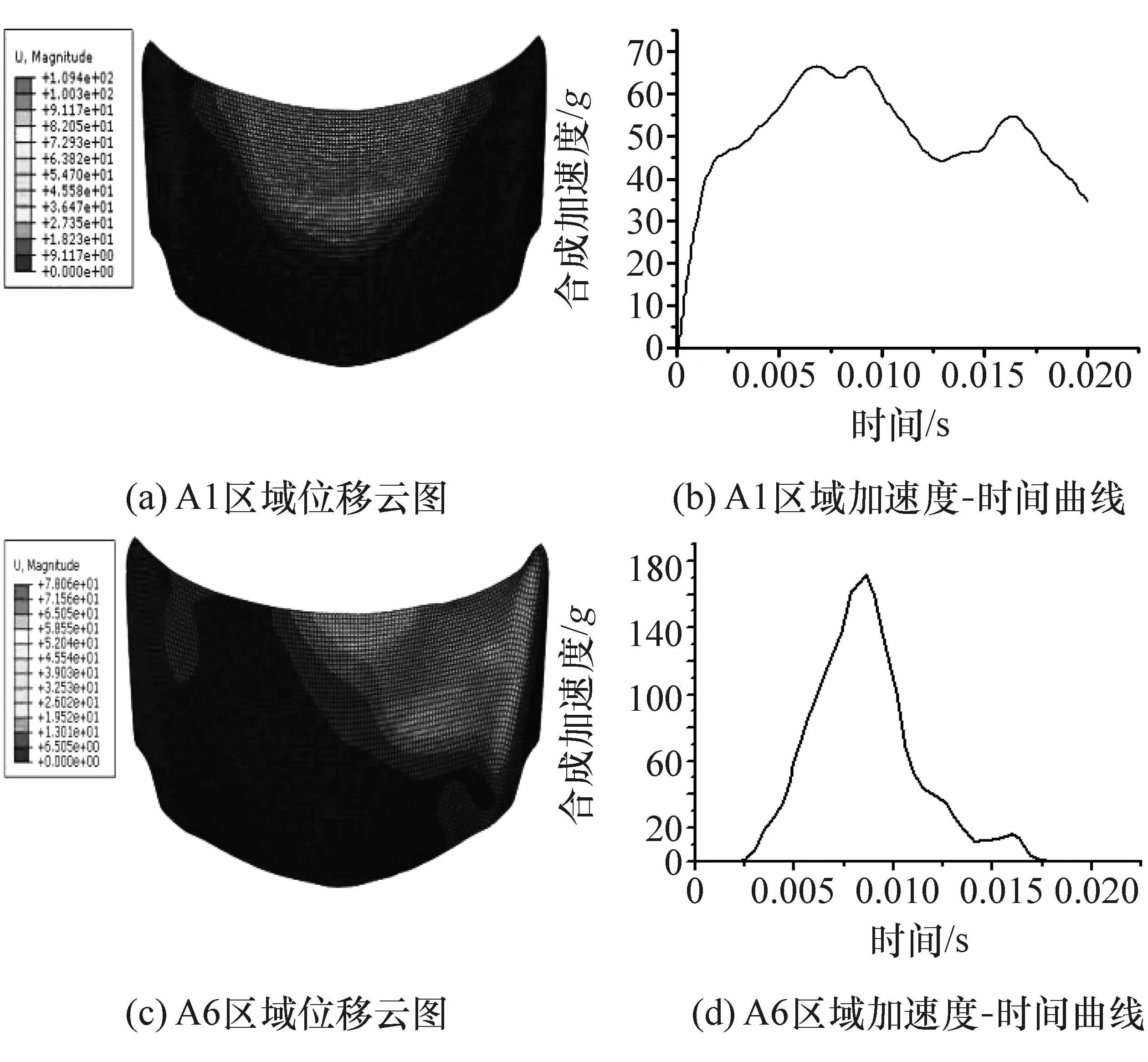

行人與車輛發生碰撞時,行人頭部損傷的影響因素主要包括碰撞時頭部的加速度、碰撞持續時間以及頭部與發動機罩的相對角度。根據Euro-NACP和EEVC標準采用頭部損傷指標(HIC)來評價行人頭部的損傷,HIC可以通過下式計算得出。式中:a為碰撞時加速度;t1、t2為碰撞過程中的兩個時刻,表示開始至結束兩個時刻之間的一段時間,在該時間間隔內HIC值為最大。獲得的不同區域沖擊位移云圖和加速度— 時間曲線如圖18所示。

圖18 不同區域沖擊位移云圖和加速度—時間曲線

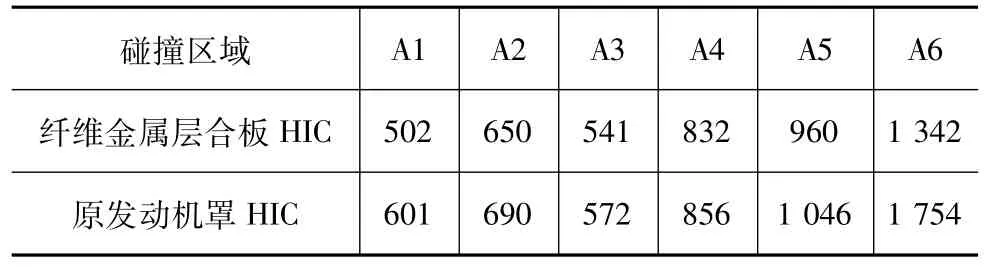

HIC值見表5。從表5可以看出,當發動機罩外板為纖維金屬層合板時,各碰撞區域HIC值均有所下降,同時發動機罩的質量減輕約0.55 kg。

表5 碰撞仿真HIC值對比

4 結論

通過制備一種玄武巖纖維/鋁合金層合板復合結構,分析了該結構的拉伸、壓縮、剪切、彎曲和低速沖擊力學性能。結合試驗與仿真分析,采用8層連續殼單元模擬纖維層,建立了纖維金屬層合板有限元模型,并進行了驗證,從能量吸收、接觸力和損傷程度3個方面,分析了不同鋪層結構以及不同沖擊角度下玄武巖纖維鋁合金層合板的抗沖擊特性。結果顯示,當鋁合金板位于最頂部時,層合板受到的沖擊接觸力最大,吸收能量最多,而纖維層的損傷程度最小;隨著沖頭沖擊角度的增加,層合板受到的最大沖擊接觸力增加,吸收能量增加,纖維層損傷面積增大。將該結構應用于某汽車發動機罩外板,對發動機罩進行了靜態剛度分析和行人頭部保護性能分析。分析結果表明,發動機罩扭轉剛度和彎曲剛度均有不同程度的提高,而質量有所降低,成人頭部保護性能得到進一步改善。