燃煤機組脫硫廢水多效蒸發濃縮工藝的模型建立及模擬

劉 敏, 劉平元, 趙 亮

(1. 青海黃河上游水電開發有限責任公司西寧發電分公司,西寧 810008;2.上海發電設備成套設計研究院有限責任公司,上海 200240)

燃煤電廠石灰石-石膏濕法脫硫產生的廢水具有含鹽量高、硬度高、污染物成分復雜等特點。傳統的脫硫廢水處理工藝是通過“三聯箱”化學沉淀法降低重金屬含量,以達到DL/T 997—2006 《火電廠石灰石-石膏濕法脫硫廢水水質控制指標》要求后排放。但由于達標后的廢水中仍含有大量的氯化物和硫酸鹽,出水含鹽量和硬度仍很高,很難重復利用,外排后會引起地表水及土壤生態的破壞。脫硫廢水零排放是指“電廠不向地面水域排出或滲出任何形式的水,所有離開電廠的水都是以濕氣的形式或是固化在灰或渣中”[1]。

脫硫廢水零排放一般分為預處理、濃縮與固化三個工藝段。預處理工藝段主要去除懸浮物、降低硬度,濃縮工藝段減少進入固化階段的廢水量,固化工藝段可以實現鹽的結晶過程。濃縮主要有膜法濃縮與熱法濃縮。膜法濃縮一般是通過原液加壓后流過膜的表面,膜表面的細小微孔只允許水及小分子物質通過成為透過液,而原液中大于膜表面微孔的物質則被截留在進液側成為濃縮液,從而實現對原液的濃縮。熱法濃縮是通過熱能將廢水升溫產生相變,廢水中的水變成蒸汽后離開液面后實現廢水濃縮。

多效蒸發器多以蒸汽為熱源,加熱一效廢水產生的蒸汽作為二效的熱源再次利用,重復此過程將形成一個多效蒸發系統,最后一效蒸汽通過冷凝器冷凝。廢水通過多效蒸發后分成了濃縮廢水與潔凈冷凝水。多效蒸發器多次利用了熱能,提高了能源的利用率,是一種較理想的脫硫廢水濃縮工藝。

熱法濃縮對于進水水質要求相對低。一方面,這意味著熱法濃縮可以較好地適應脫硫廢水水質、水量變化且成分復雜的特點,有利于系統的穩定運行;另一方面,較好的水質適應性使得濃縮模塊的前置預處理模塊加藥量減少。另外,一般熱法濃縮的淡水回收率高于膜法濃縮且水質遠高于膜法濃縮。

利用多效蒸發器提高廢水濃縮時熱源的利用率,改善傳熱條件,從而降低蒸發單元的能耗在食品[2-3]和化工[4]行業、海水淡化[5]方面得到廣泛應用。多效蒸發濃縮工藝具有能源利用率高、傳熱效率高、水質波動適應性強、淡水回收率高的特點,可以減少脫硫廢水濃縮運行成本,是極具發展前途的脫硫廢水濃縮技術。而在電力行業利用多效蒸發器濃縮廢水尚處于探索階段。

Aspen Plus軟件是一款通用的大型流程模擬軟件,具有完備的物性系統與豐富的設備模塊,適用于對生產裝置進行穩態模擬。筆者將Aspen Plus軟件應用于脫硫廢水濃縮過程的模擬,利用某電廠2臺660 MW機組配套脫硫廢水的四效蒸發器生產數據對模型進行驗證,建模數據可以為實際工程設計與調整運行參數提供參考依據。

1 工藝流程及設計條件

1.1 工藝流程

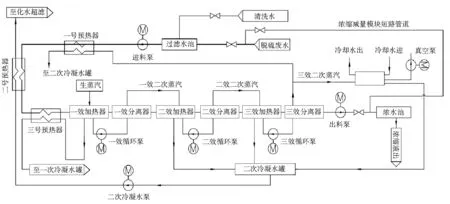

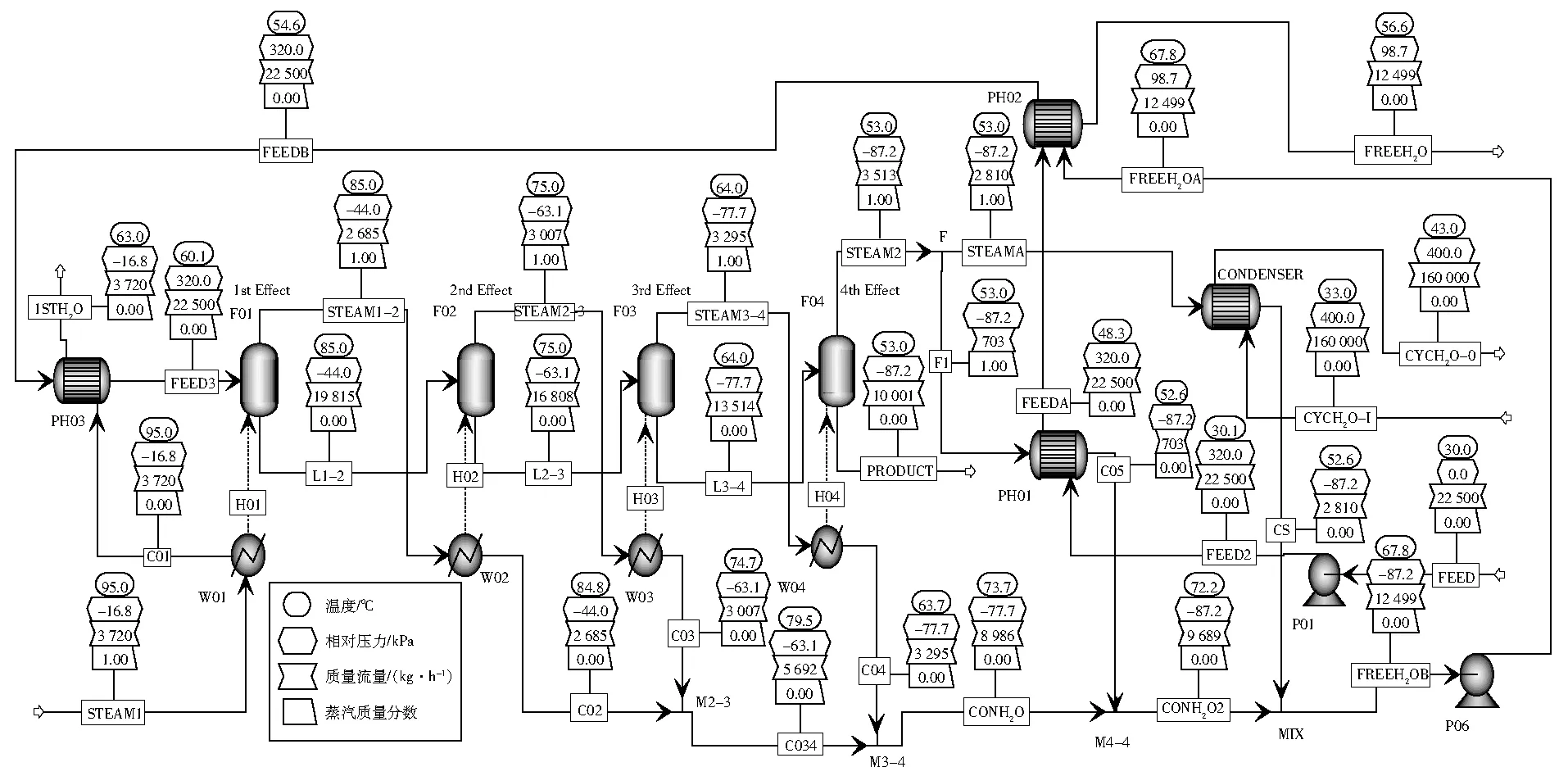

案例項目采用四效蒸發器對脫硫廢水進行濃縮,其工藝流程見圖1。

圖1 脫硫廢水四效蒸發濃縮工藝流程

廢水流程為:經過預處理的脫硫廢水經過三級預熱后進入一效加熱器,預熱熱源分別由末效二次蒸汽、二次冷凝水與一次冷凝水提供;預熱后的物料分別經過一效至四效蒸發后逐級濃縮;生蒸汽由一效加入,每效包括加熱器與分離器,物料與生蒸汽或者上級過來的二次蒸汽在加熱器中換熱,然后進入分離器閃蒸,形成的二次蒸汽進入下一效,部分物料通過循環泵再次進入到加熱器中加熱;最后濃縮后廢水由出料泵送至濃縮水水池。蒸汽及冷凝水流程為:生蒸汽送入一效加熱器的殼程,一次冷凝水回收;一效分離器生成的二次蒸汽去下一效作為下一效的熱源;二效、三效、四效的冷凝水匯集至冷凝水罐;最后一效的二次蒸汽通過冷凝器冷凝成液態水匯流至二次冷凝水罐。

1.2 模型輸入條件

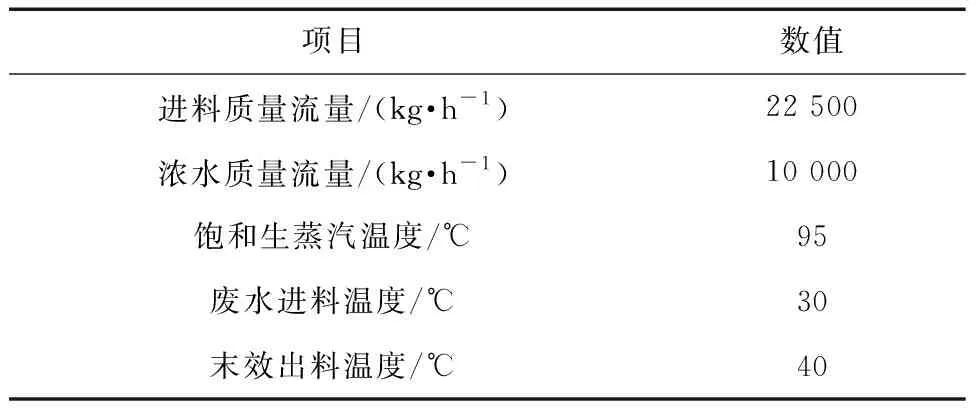

根據該電廠的實際運行條件,設定模型的輸入條件見表1。

表1 模型輸入條件

2 多效蒸發濃縮模型

2.1 定義組分

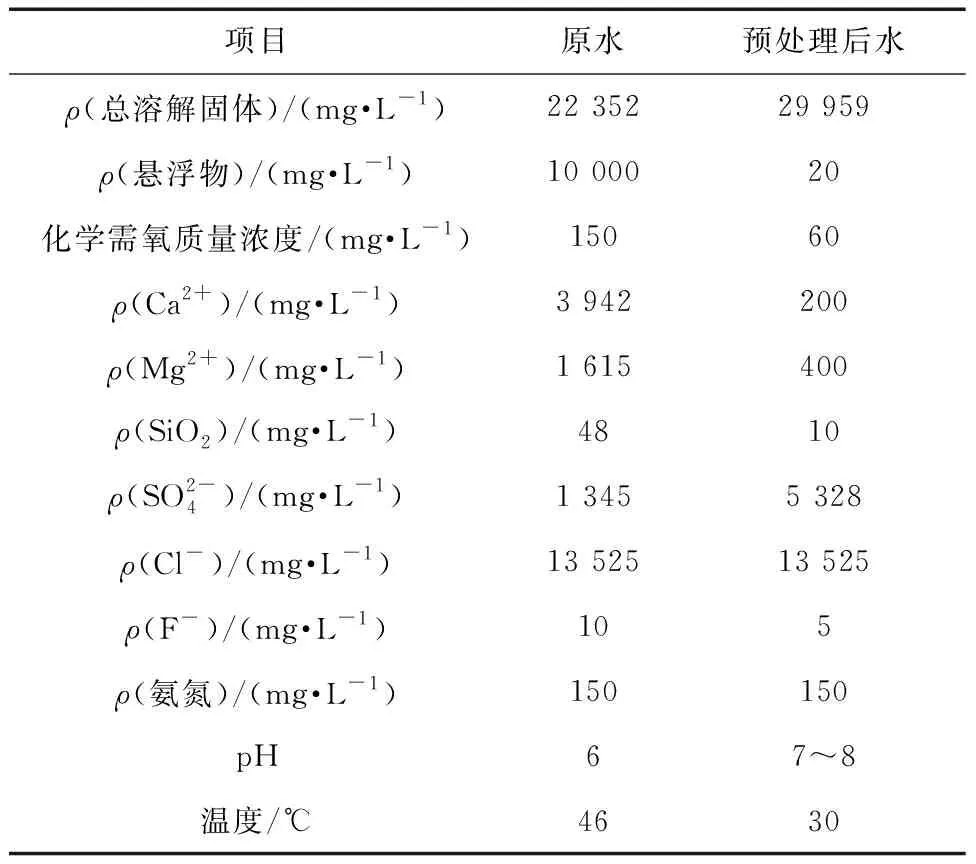

該電廠進入四效蒸發器的脫硫廢水已經過預處理,采用石灰、芒硝、純堿三級軟化和重力沉降、管式膜錯流過濾兩級固液分離的預處理技術,芒硝和純堿聯合除鈣降低了預處理的運行成本,兩級固液分離支持了不同成分污泥的分離與資源化利用。

預處理后的水質指標見表2。

表2 案例電廠水質參數

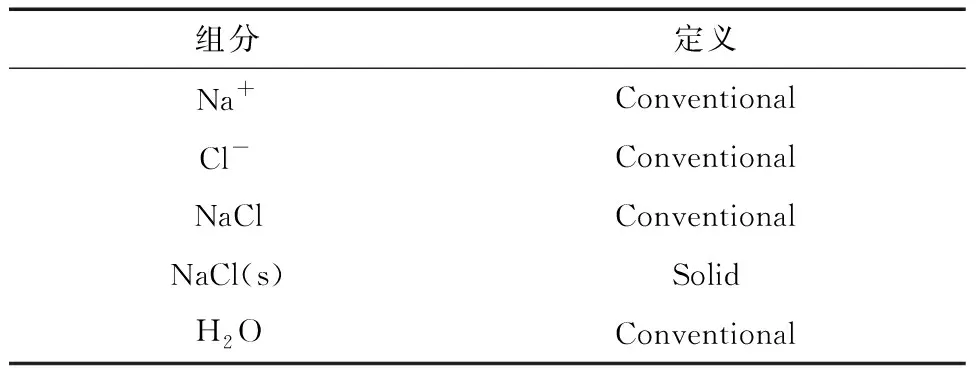

表3 進入四效蒸發器的水質組分定義

2.2 物性方法

物性方法的選取關系到模型模擬結果的準確性與可靠性,預處理后的脫硫廢水屬于低硬度、高含鹽量的水體系。筆者采用物性方法Elecnrtl模擬廢水的無機電解質體系。

模型系統中有循環回路流、循環撕裂流等,必須進行迭代計算直至收斂,筆者采用Wegstein 收斂方法建立模型[6-8]。

2.3 模型假設

結合工程經驗及相關文獻,在建模時進行了如下假設:(1)系統運行時無散熱及物料損失;(2)分離器的除霧器完全除霧,二次蒸汽無物料液滴攜帶現象;(3)不考慮靜壓效應帶來的廢水沸點變化;(4)不考慮整個蒸發系統的壓降;(5)系統處于完全穩態運行工況。

2.4 模型建立

根據圖1脫硫廢水四效蒸發器濃縮流程與特點,定義組分,選擇物性方法,搭建計算模塊,系統流程中各單元功能對應的模塊見表4。

表4 各單元功能對應模塊

由于建模時每效的分離器可以設定蒸發溫度或蒸發壓力,系統會自動進行平衡,所以用來抽取不凝性氣體的真空泵在建模過程中不單獨使用模塊建模。

3 計算結果及分析

3.1 模擬計算

根據圖1、表1、表3與表4,建立圖2所示的脫硫廢水四效蒸發濃縮模型,加熱器的熱量通過Heater模塊的熱量流傳遞到分離器Flash2模塊,設定Flash2模塊的蒸發溫度及絕熱飽和狀態。按照表1的輸入條件,調整撕裂流的初始設定值后,運行模型的模擬計算,經過數次迭代計算后收斂,系統無報錯,輸出結果。設定輸出結果的顯示類型及單位后,所有物流的狀態可直觀讀取。

PH01、PH02、PH03—一號預熱器、二號預熱器、三號預熱器;W01、W02、W03、W04—一效加熱器、二效加熱器、三效加熱器、四效加熱器;F01、F02、F03、F04—一效分離器、二效分離器、三效分離器、四效分離器;CONDENSER—冷凝器;P01、P06—進料泵、二次冷凝水泵。

圖2 脫硫廢水四效蒸發濃縮模型

3.2 模型的驗證

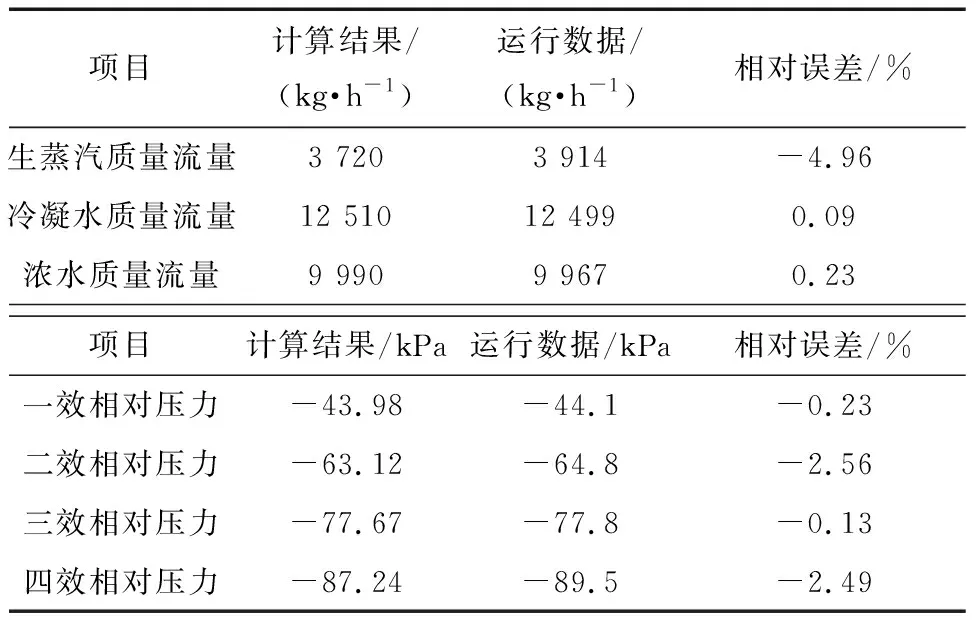

收集該電廠實際生產時額定工況的穩定運行統計數據與Aspen Plus軟件建模計算數據進行對比,以驗證模型建立的準確性,對比數據見表5。

表5 模擬計算結果與運行數據的對比

由表5可知:筆者建立的脫硫廢水多效蒸發濃縮模型的模擬計算結果與電廠的實際運行數據能夠較好地吻合,說明模擬選用物性方法、單元模塊組合、熱力學方法是正確和可靠的,模型的假設是合理的。關鍵參數的計算結果與實際運行數據的最大相對誤差為-4.96%,在工程模擬的可接受范圍內。

3.3 模型的計算

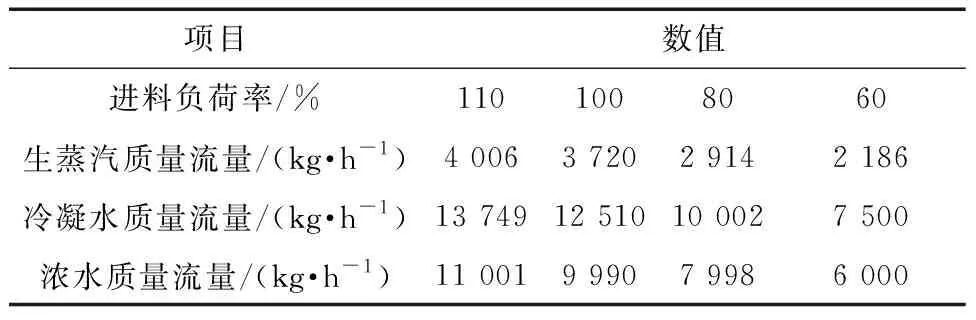

根據建立的模型,設定其他參數不變,考察進料負荷率(進料質量流量與額定工況進料質量流量的比)分別為110%、100%、80%與60%時,在相同的額定濃縮比條件下,運行模型計算得到的結果見表6。

表6 進料負荷率變化時的模型計算數據

由表6可知:在工程運行操作中,設定額定濃縮比,調整進口蒸汽質量流量即可近線性調整系統出力。

3.4 結果分析

在不考慮實際運行數據的測量誤差的情況下,模擬模型計算的最大相對誤差為生蒸汽質量流量的相對誤差(-4.96%)。在多效蒸發器的設計中,熱損失一般考慮可取2%~4%[9]。該電廠所處地域為嚴寒區域,且實測數據為冬季運行的測試值,雖系統重要設備與管道采取了完善的保溫措施,但仍有大量的散熱損失。因此,生蒸汽質量流量的相對誤差較大的原因可能是該模型未考慮系統的散熱損失。設計中應盡可能減少系統的散熱損失、提高熱利用系數;另外,模型沒有考慮真空泵抽氣所造成的排汽能量損失。

模擬計算出一效至四效的運行壓力都偏高,說明在相同的蒸發溫度下,模擬工況下所需要的負壓較小。這主要是因為模擬基于簡單的組分定義,造成了系統實際運行的沸點高于模擬計算值而造成系統誤差[7];但是,該部分對模擬結果的影響較小,假設合理,不會影響工程應用。

二次冷凝水出系統時溫度仍有56.6 ℃,存在一定的降溫區間,通過利用這部分熱量可以保證冬季運行時脫硫廢水進料溫度低的情況下仍可以按照設計參數運行。但應開展經濟性與可靠性分析,一方面脫硫廢水存在著結垢傾向,換熱面越多,結垢堵塞的可能性越大,另一方面為減輕廢水對換熱面的腐蝕,換熱面多采用昂貴金屬材質,因此要考慮回收熱量造成的設備投資成本的增加。

4 結語

(1) 筆者基于某電廠脫硫廢水四效蒸發濃縮過程建立了Aspen Plus模型,通過HeaterX、Heater、Flash2、Mixer和Fsplit等模塊搭建的模型能夠進行廢水多效蒸發濃縮的數值模擬。將模擬結果與實際運行結果進行了對比,結果表明筆者建立的模型可行,計算結果準確,可以指導工程設計優化與生產運行。

(2) 通過模型的建立,下一步可開展多工況的模擬仿真,以及研究一效蒸汽溫度、廢水進口溫度、末效蒸汽溫度等參數的變化對濃縮效果的影響,并對這些影響參數進行敏感性分析,為生產過程的變工況運行及系統優化設計提供參考。

致謝:

感謝浙江大學樊宏韜博士對筆者建模提供的幫助及其實驗室提供Aspen Plus軟件支持。