600 MW機組煙氣脫硝系統NOx多點取樣試驗研究

白光遠, 張偉偉, 吳 斌

(內蒙古國華呼倫貝爾發電有限公司, 內蒙古呼倫貝爾 021000)

我國對火電廠大氣污染物排放的環保要求不斷提高,從“十一五”提出的火電脫硫標準到“十二五”時期首次提出的脫硝標準,且僅“十二五”期間就有兩次提升。《煤電節能減排升級與改造行動計劃(2014—2020年)》[1]對燃煤發電行業的節能減排提出了新要求,在此基礎上部分地方政府相繼出臺了更為嚴格的環保標準,規定燃煤機組煙塵、NOx、SO2應達到天然氣-燃氣輪機機組排放標準,即超低排放水平[2]。

燃煤電廠的發電過程中會產生大量的煙塵、NOx、SO2等污染物,對環境造成了嚴重的影響,NOx的危害相當大[3]。燃煤電廠排放的大氣污染物最為嚴重,必須對其進行有效處置[4]。目前,大多燃煤電廠廣泛采用煙氣脫硝技術實現對煙氣NOx的處理,不僅能夠提高經濟效益,而且還可以保護環境。

1 火電廠脫硝技術

火電廠煙氣脫硝技術實質上就是消除NOx的過程,以防止火電廠生產對環境造成污染。目前,國外很多發達國家的火電廠在生產中都對脫硝技術進行了應用,如:美國的一些大型火電廠通過脫硝技術對NOx進行控制,并取得顯著的效果;早在20世紀時,德國就實現了一級脫硝技術的應用[5]。將兩級脫硝技術應用到煙氣脫硝裝置中,主要是通過低NOx燃燒器,控制有毒有害氣體的排放。在我國,由于受到一些因素的制約,使得脫硝技術的應用成為火電廠生產過程中的難點問題,如操作難度大、運行成本高等,由此導致我國的火電廠脫硝技術落后于西方的發達國家。在最近幾年,隨著我國各方面技術的發展和完善,使得脫硝技術獲得進步,滿足了火電廠的生產需要。

在燃煤電廠的發電過程中會產生大量的NOx,采用煙氣脫硝技術對生產過程中的NOx進行處理,從而達到保護環境的目的[6]。目前,燃煤電廠大多采用的煙氣脫硝技術有干法煙氣脫硝與濕法煙氣脫硝兩種,但兩者的應用原理差別很大。干法煙氣脫硝常用的方法有選擇性催化還原(SCR)法、選擇性非催化還原(SNCR)法、碳還原法、吸附法和等離子法等;濕法煙氣脫硝的原理是使用能夠溶解NOx或能夠與NOx發生反應的溶液吸收廢氣中的NOx,包括酸吸收法、堿吸收法、氧化吸收法和配合吸收法等[7-8]。

2 常用煙氣脫硝技術的原理

隨著近年來工業技術的不斷進步和環保法規的日益嚴格,各國研究者依據不同原理,開發出了眾多的煙氣脫硝技術,有力推動了脫硝技術的發展和大氣環境的改善,但部分研究尚處于試驗研究階段,離工業應用要求差距較大,還有一些煙氣脫硝技術則是因為投資或運行成本過高,難以推廣實際應用。目前,國內燃煤電廠常用的干法煙氣脫硝方法有SCR法、SNCR法以及兩種方法的聯合使用[9]。

2.1 SNCR脫硝技術

SNCR脫硝技術于20世紀80年代在國外研發成功,至20世紀90年代成功應用于600 MW及以上大型燃煤機組,其建設周期短、資金投入少、脫硝效率中等,但會造成二次污染,比較適合中小型電廠鍋爐改造。目前,SNCR脫硝技術的工業應用程度僅次于SCR脫硝技術。

SNCR脫硝技術是在900~1 000 ℃下,不需要添加催化劑,在鍋爐爐膛壁面上安裝還原劑噴嘴,向爐膛中的煙氣噴射NH3或尿素(CO(NH2)2)等還原劑,通過化學反應使煙氣中的NO還原為N2。

NH3為還原劑時,SNCR脫硝技術的主要反應有:

(1)

(2)

CO(NH2)2為還原劑時,SNCR脫硝技術的主要反應有:

4N2+2CO2+4H2O

(3)

式(1)要求溫度在950 ℃左右,當反應溫度小于900 ℃時,化學反應不充分,NH3逃逸率高,從而產生新的污染。當反應溫度大于1 100 ℃時,化學反應方程式見式(2)。從式(2)可以看出,該化學反應有NO生成。因此,SNCR脫硝技術中,當使用NH3作為還原劑時,須嚴格控制化學反應時的溫度。當還原劑使用CO(NH2)2時,化學反應方程式見(3)。從式(3)可以看出,CO(NH2)2將與煙氣中的O2發生氧化反應,生成CO2和H2O,因此會使還原劑的消耗量增大。由于SNCR脫硝技術是在爐膛內部發生反應,其脫硝效率受鍋爐設計、鍋爐負荷等因素的影響,脫硝效率較低,通常情況下在30%~60%。

從上述化學反應方程式可以看出,SNCR脫硝技術需要在爐膛內的高溫區域發生化學反應,因此需要對鍋爐進行改造,具有應用成本低的優點。但因其脫硝效率明顯低于SCR脫硝技術,故只能在一些對脫硝效率要求不高的機組上使用。

2.2 SCR脫硝技術

SCR脫硝技術的發明權屬于美國,日本率先于20世紀70年代使其商業化。SCR脫硝技術的優點是操作簡單并且技術成熟,但缺點是成本相對較高。SCR脫硝技術的原理是在特定的溫度和催化劑的作用下,還原劑與NOx發生化學反應,生成無害的N2和H2O[10]。主要反應為:

(4)

(5)

(6)

(7)

在不使用催化劑的條件下,上述化學反應只能在較窄的溫度范圍(850~1 100 ℃)內進行。SCR脫硝技術在使用催化劑的條件下,通過催化作用使化學反應的活化能降低,此時化學反應就能夠在較低的溫度范圍(200~450 ℃)實現,而此溫度恰同鍋爐省煤器與空氣預熱器之間的煙氣溫度相接近,這也正是當前燃煤發電廠中的SCR脫硝反應器大多安裝在鍋爐省煤器和空氣預熱器之間的原因之一。另外,安裝于該位置可以將NH3噴射于省煤器和SCR脫硝系統之間的煙道位置,與煙氣混合后再與NOx發生化學反應,實現脫硝效率的進一步提升,當n(NH3)/n(NOx)=1時,SCR脫硝效率能夠達到80%~90%[11-14]。

3 某電廠脫硝系統概述

內蒙古某電廠2臺600 MW褐煤超臨界機組鍋爐型號為HG-1913/25.4-HM15,單爐膛、一次中間再熱、墻式切圓燃燒、平衡通風、緊身封閉、固態排渣、全鋼構架、全懸吊結構П形燃煤鍋爐[15]。汽輪機為超臨界蒸汽參數、一次中間再熱、單軸兩缸兩排汽、單背壓、直接空冷式汽輪機,額定功率為600 MW。機組能夠以定-滑-定和定壓運行方式中的任何一種方式運行,同步配套SCR脫硝系統。

該電廠SCR脫硝系統主體工程包括催化劑系統、反應器系統、氨氣噴射混合系統、還原劑(液氨)制備系統、電氣系統和自動控制系統。每臺鍋爐設置1套SCR脫硝反應器,采用液氨作為脫硝還原劑,并安裝煙氣排放連續監測系統(CEMS)。SCR脫硝裝置的噴氨量需要根據煙氣流量、反應器進出口NOx與O2含量、脫硝效率及NH3逃逸率等參數進行計算。SCR脫硝反應器入口煙道布置流量測量儀、NO與O2含量測量儀;在出口布置NO、O2與NH3含量測量儀,并計算脫硝效率;在每個SCR脫硝反應器煙道進出口設置NO與O2在線分析儀,分析儀測得的信號全部進入分布式控制系統(DCS)控制NH3的噴入量。O2含量的測量可采用氧化鋯或與NO相結合的多功能煙氣分析儀測量,該系統采用完全抽取法采樣與分析。鍋爐脫硝CEMS采用U23系列CEMS。

4 單點取樣存在的問題

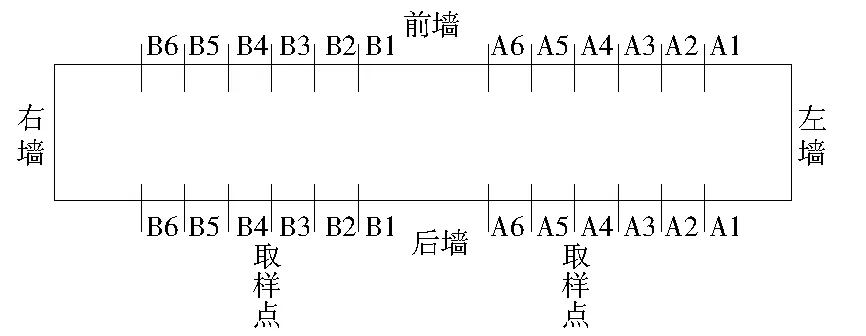

該電廠SCR脫硝系統出口選擇分別在A側和B側煙道的中間位置設置煙氣NOx單點取樣測點(見圖1)。

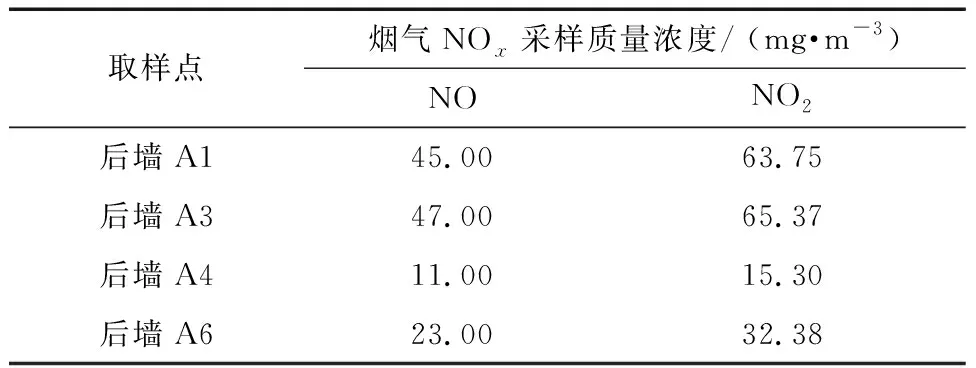

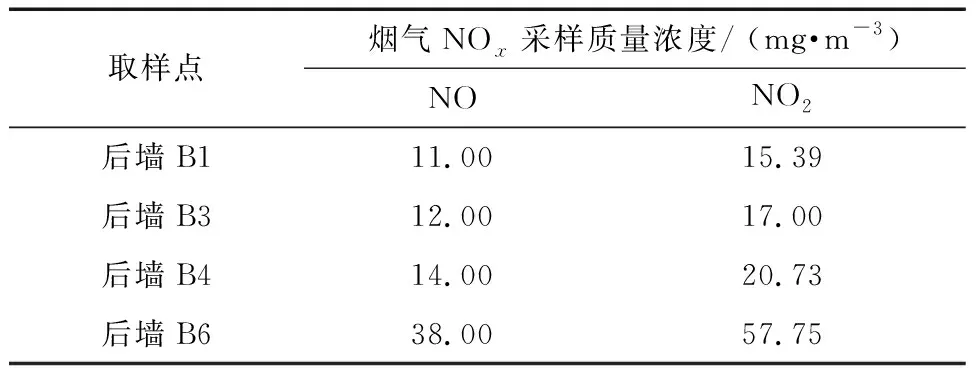

由于煙氣中NOx受煙氣流速和本身鍋爐煙道距離較長影響,導致煙道內煙氣中NOx在A側的A1~A6和B側的B1~B6各位置的測量結果差異很大,為驗證在不同測點對測量結果的影響,分別對后墻A1、A3、A4、A6和B1、B3、B4、B6的煙氣中NOx進行測量,A側煙氣成分取樣值測量結果見表1,B側煙氣成分取樣值測量結果見表2。

圖1 煙氣NOx單點取樣測點布置圖

表1 A側脫硝出口煙氣NOx取樣值

表2 B側脫硝出口煙氣NOx取樣值

從表1和表2可以看出:A側和B側取樣點的煙氣中NOx取樣值在不同位置的測量結果存在一定的差異,這就導致測量結果存在誤差。由于SCR脫硝系統出口煙道流通面積較大,NH3注入整個煙道后催化反應不均,造成NOx單點取樣測量不能有效反映實際NOx排放量,不僅使氨氣噴射調節閥自動調節品質差,在鍋爐變負荷時氨氣噴射調節閥調節跟蹤效果不好,SCR脫硝反應器出口NOx控制不好造成超標,而且當噴入的NH3含量過大時,就會有NH3逃逸出反應區,并與工藝流程中產生的硫酸鹽反應生成硫酸銨鹽,堵塞催化劑,使催化劑失效,腐蝕下游設備。同時,該電廠多次出現鍋爐煙氣NOx測量倒掛現象(即脫硫出口煙氣NOx質量濃度大于脫硝系統出口煙氣NOx質量濃度),嚴重影響其環保評價指標的達標。

5 多點取樣的應用與分析

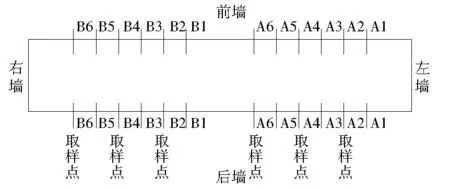

經過對SCR脫硝系統理論分析與現場實際比對測量,提出了脫硝煙氣NOx多點取樣方法,并進行了現場實際應用。SCR脫硝系統出口煙氣NOx多點取樣測點布置見圖2。

圖2 煙氣NOx多點取樣測點布置圖

為了使取樣更具有準確性和代表性,分別選取圖2中A2、A4、A6和B2、B4、B6為SCR脫硝系統A側、B側出口煙氣NOx的取樣點。A2、A4、A6和B2、B4、B6的NOx通過取樣管線分別采集到A側、B側多點取樣控制柜內進行充分混合,混合后的煙氣進入脫硝分析儀進行測量,從而實現A側、B側煙氣NOx的測量和遠傳顯示。

采用圖1單點取樣測量方法測量鍋爐煙氣NOx排放量時,煙氣NOx測量值(已折算為標準狀態下)的曲線見圖3。從圖3可以看出:煙氣NOx測量過程中出現倒掛現象。

圖3 單點取樣煙氣NOx曲線

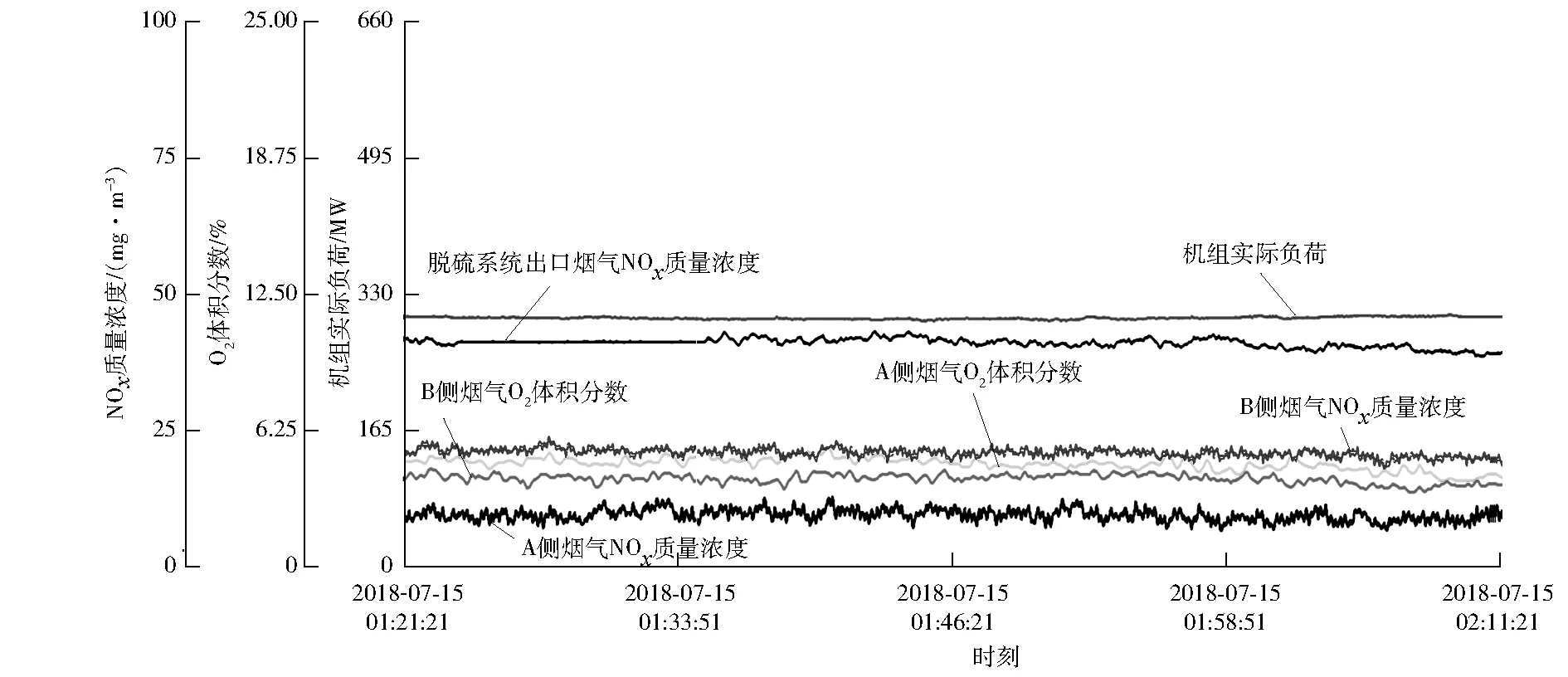

采用圖2多點取樣測量方法測量鍋爐煙氣NOx排放量時,煙氣NOx測量值(已折算為標準狀態下)的曲線見圖4。由圖4可以看出:該方法有效地解決了煙氣NOx測量倒掛問題,并在該廠近1 a的實際應用中從未出現過圖3中的倒掛現象。

圖4 多點取樣煙氣NOx曲線

6 結語

通過采用脫硝系統多點取樣的測量方法,脫硝自動控制調節跟蹤快速、準確、穩定。脫硝NOx控制指標更加準確,瞬間排放超標次數大大降低,同時困擾該廠多年的鍋爐煙氣NOx測量倒掛現象徹底得到解決。該方法適合推廣到其他

火電廠的脫硝系統改造中。