AP1000堆外探測器安裝質量提升及工程實踐

謝春華,胡 峰

(上海核工程研究設計院有限公司,上海200233)

AP1000堆外探測器屬于堆外核測量儀表系統,該系統是保護和安全監控系統(Protection and Safety Monitoring System,PMS)的子系統,系統由三個測量量程(源量程(Source Range,SR)、中間量程(Intermediate Range,IR)和功率量程(Power Range,PR))的中子探測器組成[1]。

堆外探測器安裝于反應堆壓力容器四周一次屏蔽體內的12個安裝豎井中。通過各量程通道配合,實現測量范圍覆蓋反應堆停堆工況到120%滿功率工況,為保護和安全監控系統(PMS)提供必要的數據,確保反應堆安全可靠運行。

堆外探測器安裝階段的質量,將會影響到探測器的性能,如信號采集精度。若探測器在安裝階段因質量問題頻繁返工,將不利于后續調試階段數據分析。因此,前期對堆外探測器一次安裝合格率進行控制不僅能夠節約工期成本,同時也有力保障了后續的各項調試工作的開展。

由于AP1000堆外探測器采用了特殊的設計—分體式組件結構,其安裝工藝相對復雜,而國內首次安裝時由于缺乏可供參考的經驗,對影響安裝質量的因素沒有充分識別或者沒有進行嚴格控制,在堆外探測器首次安裝時一次安裝合格率僅為37.5%,質量問題的處理一定程度延長了工期,使得首次安裝時間比原定計劃超出了近10天,遺留多條移交包尾項,后續處理十分困難。基于首次安裝的實踐,針對出現的各個質量問題,逐一分析,通過模擬測試、制作簡易工具等方法在實踐中將探測器一次安裝合格率提升至100%,并對后續AP1000及CAP系列類似堆外探測器的安裝提供了參考。

1 AP1000堆外探測器安裝難點與安裝工藝

1.1 堆外探測器結構及安裝難點

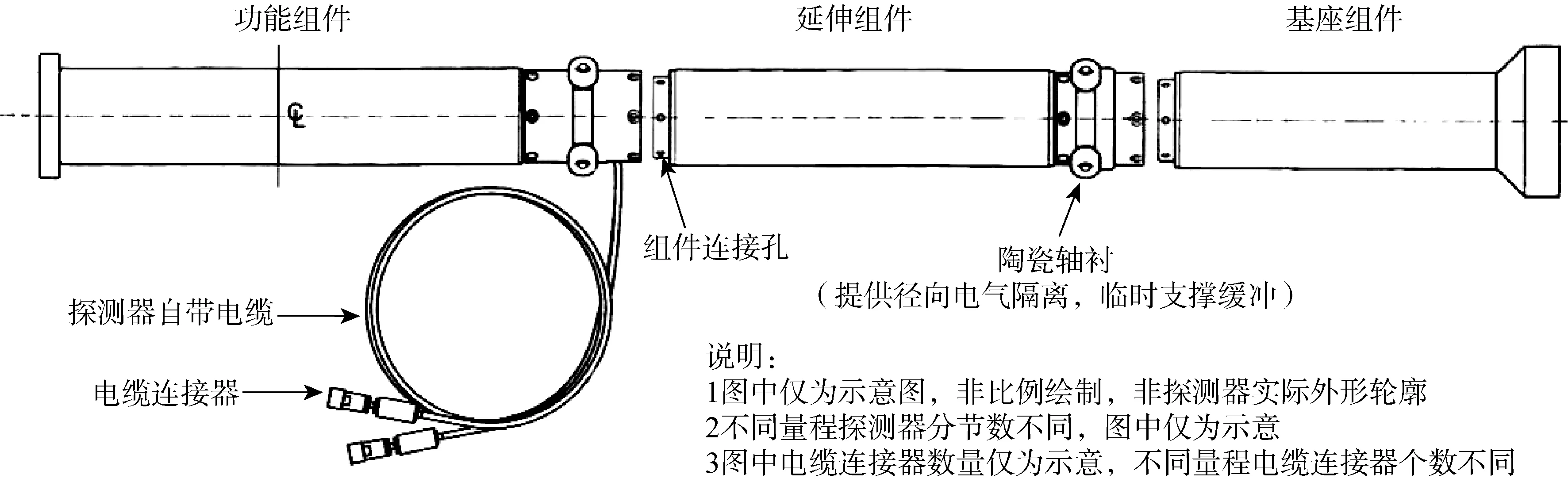

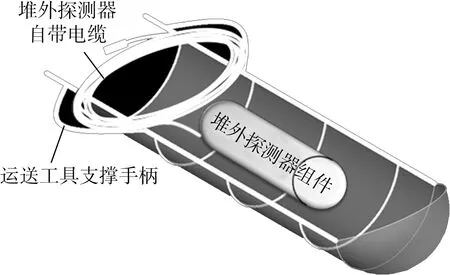

國內多數堆型如M310、“華龍一號”等堆外探測器組件為一體式的探測器[2,3],安裝時只需將探測器組件從上往下吊運即可[4],便于安裝和維修。而AP1000堆外探測器受反應堆壓力容器腔室結構設計的限制,探測器組件設計為分節式(見圖1),不同量程分節數不同。除了各自的功能組件還有延伸組件、基座組件(延伸組件和基座組件僅起到連接和支撐的作用)。堆外探測器自帶電纜為半鋼性電纜,平均長度為14 m(不同量程探測器自帶電纜長度不同),電纜較為脆弱不可過度彎曲,不可施加過多應力在電纜上,若保護不利易導致電纜外層金屬薄壁破裂,使石英隔離層內部吸入水分,從而降低堆外探測器的工作性能(如絕緣電阻值很低)。

圖1 堆外探測器組件分節示意圖Fig.1 Schematic diagram of ex-core detector assembly in sections

根據廠房結構的特點,安裝時組件需要逐節從廠房三層人工運送至一層腔室。在狹小的腔室空間里利用專用工具逐節頂升安裝探測器以及進行自帶電纜敷設等相關工作。在探測器運送時,由于運送通道環境復雜,探測器組件本體上沒有直接的著力點,極易在運送過程中對組件造成磕碰或者使自帶電纜承受應力而損傷。

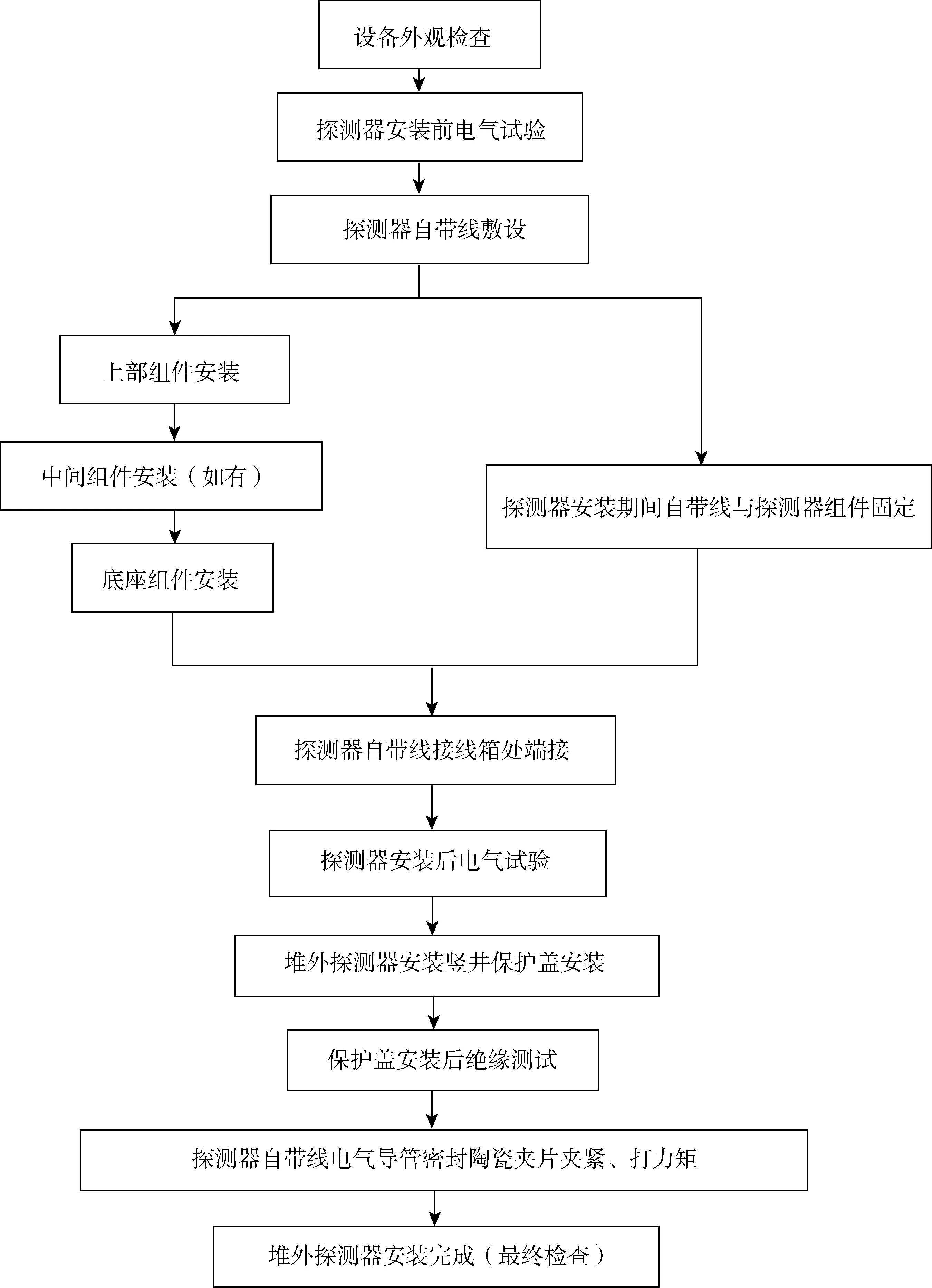

1.2 探測器安裝工藝

AP1000堆外探測器安裝工藝較為復雜,其主要安裝流程,如圖2所示。在探測安裝前、后需進行相關電氣測試以驗證安裝階段探測器的性能,輔助檢查安裝質量,及時發現安裝缺陷。測試合格的探測器需要分節依照對應的探測器安裝井逐節頂升。頂升結束后對自帶電纜進行敷設,需將平均長度約14 m的自帶電纜從一層腔室穿拉至二層接線箱,此過程中自帶電纜外層玻璃纖維絕緣護套易被預埋導管內的毛刺劃傷,對絕緣性能造成影響且此問題在安裝階段不易被發現。敷設完成后依序完成相關測試、密封蓋板、陶瓷夾片等鎖緊工作。

圖2 堆外探測器安裝流程圖Fig.2 Ex-core detector installation procedure

2 安裝階段質量問題與原因分析

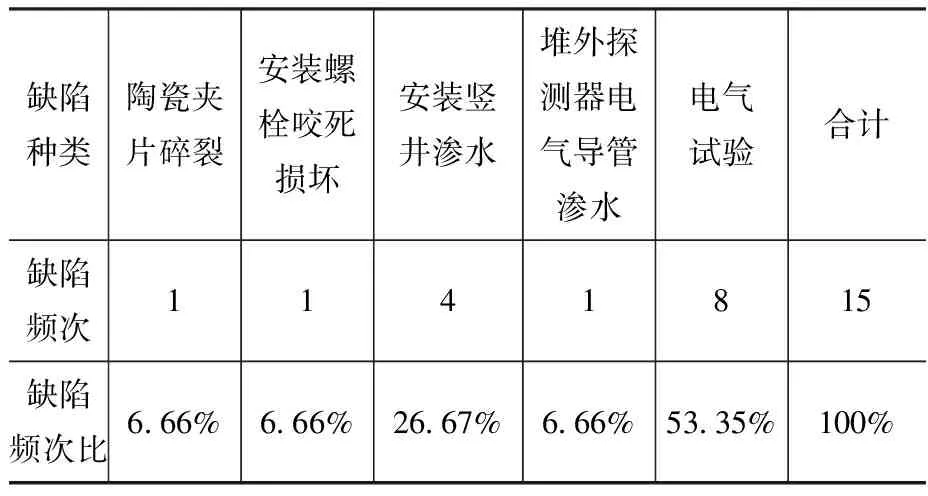

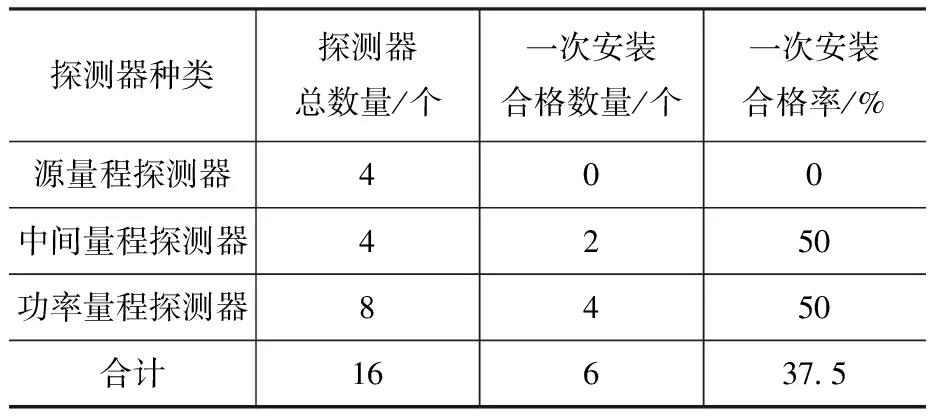

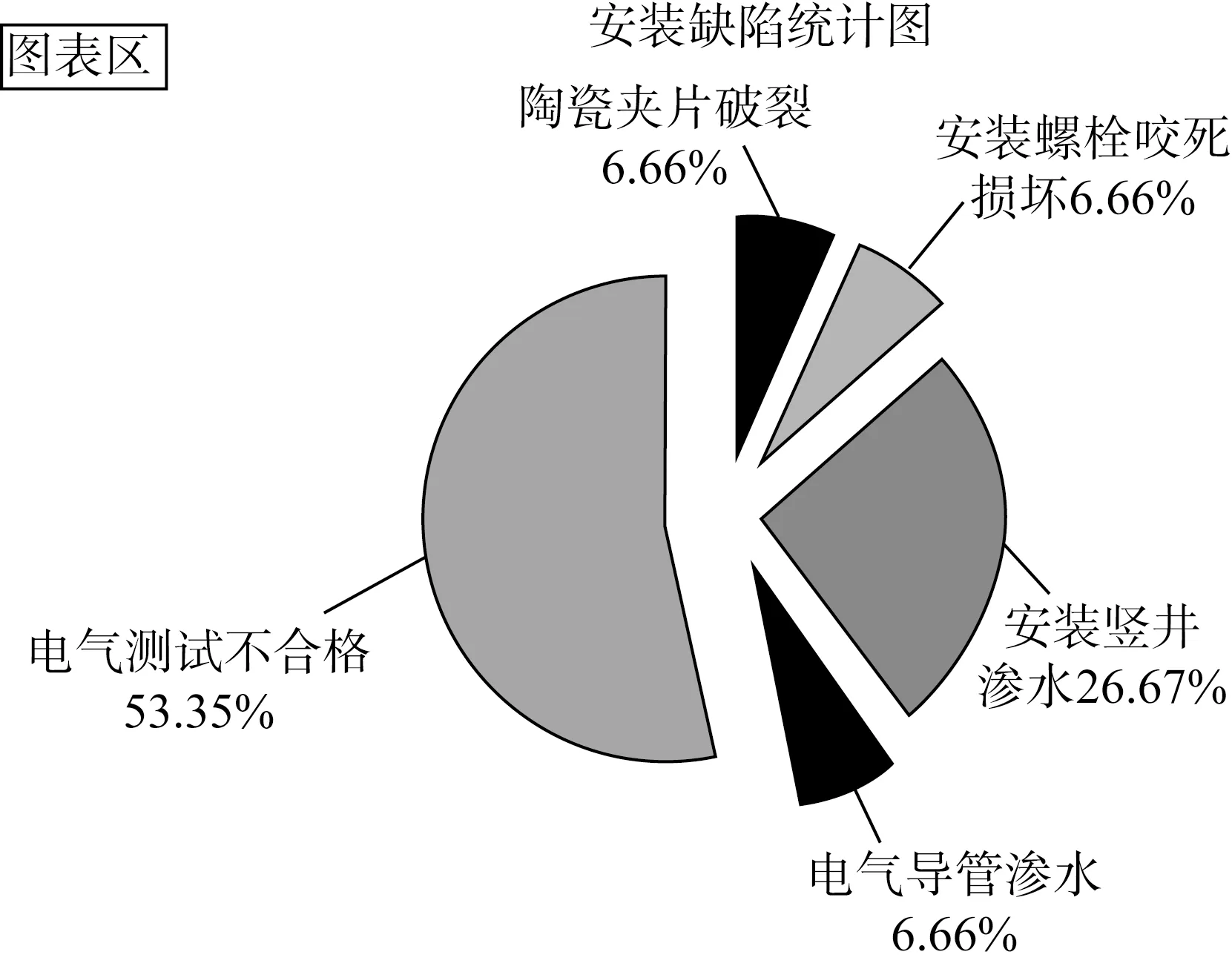

堆外探測器首次安裝過程中其一次安裝合格率僅為37.5%(見表1),安裝過程中出現較多質量問題如探測器安裝豎井滲水、電氣絕緣測試不合格等問題(見表1、表2)。從圖3可以明顯看出安裝豎井滲水和電氣試驗缺陷所占比例較高,分別為26.67%和53.35%。針對缺陷頻次高的影響因素現場進行了重點排查。

表1 堆外探測器安裝缺陷統計表

表2 堆外探測器一次安裝合格統計表

圖3 堆外探測器安裝缺陷統計圖Fig.3 Statistical diagram of installation defect

2.1 安裝豎井滲水與電氣導管滲水

堆外探測器安裝豎井在反應堆容器腔室和冷卻劑疏水箱模塊之間。通過排查,安裝豎井滲水是由于冷卻劑疏水箱模塊設計缺陷造成的,使得部分水分通過模塊與安裝豎井之間的縫隙處滲漏,但此安裝問題在探測器安裝前沒有及時發現,不僅間接影響了堆外探測器的電氣試驗結果,同時土建模塊專業不得不在堆外探測器安裝之后,對縫隙進行焊接封堵,對已安裝的堆外探測器成品保護提出了挑戰。

類似的,探測器自帶電纜的敷設通道是預埋在混凝土中的導管,在敷設前檢查發現有水從預埋管中滲出,用布對通道進行擦拭一段時間后仍存在滲水現象。通過對滲水成分化驗分析以及對電氣導管內窺檢查。最終確定是由于導管接頭防水性不良,在多雨的時節里雨水長期滲透到混凝土中進而從導管螺紋接頭處流入導管內造成的滲水。

2.2 電氣測試不合格

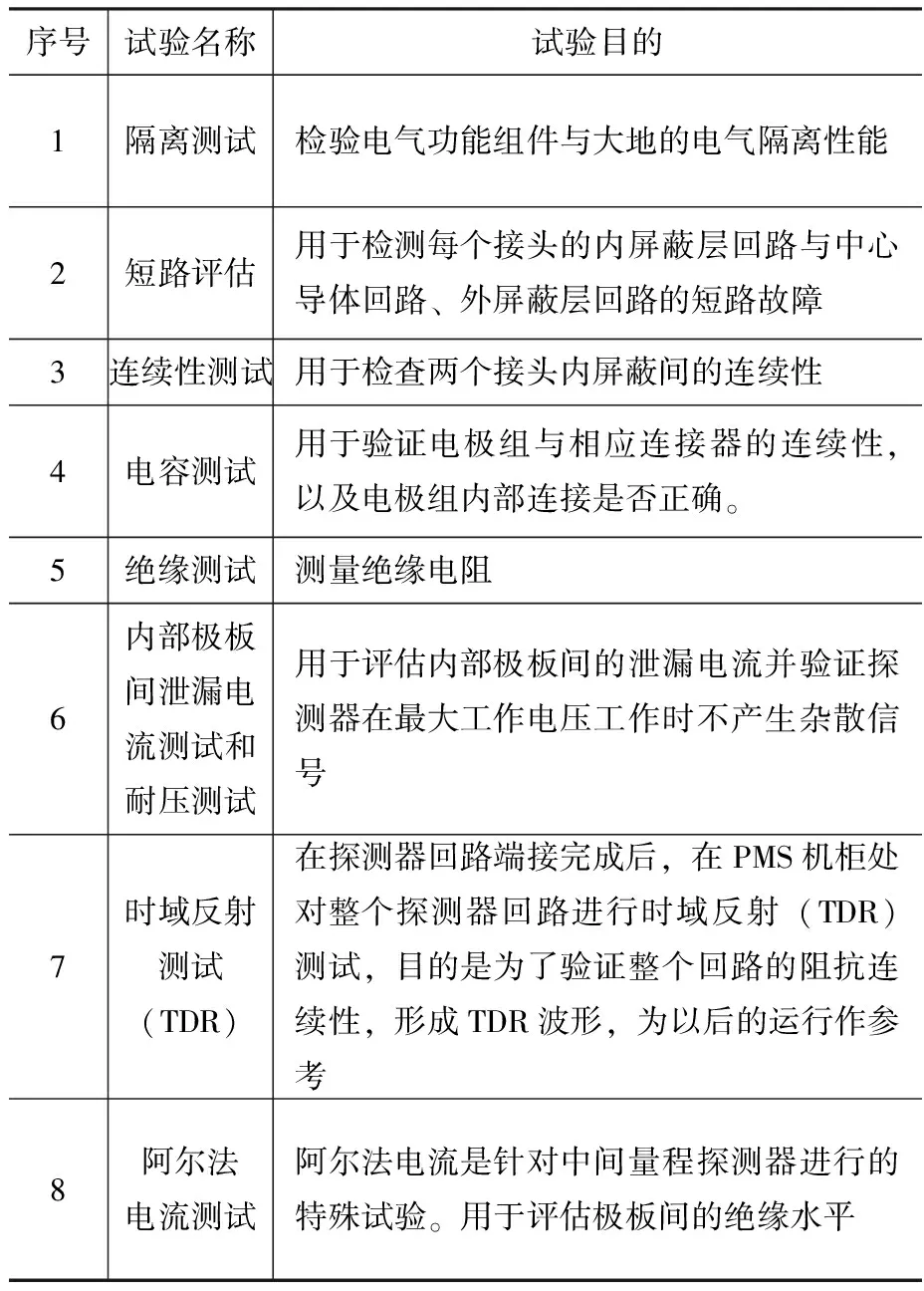

在堆外探測器首次安裝中,電氣測試不合格缺陷頻次比達53.35%,是影響堆外探測器一次安裝合格率的一個主要因素。堆外探測器安裝前、安裝后的電氣測試是驗證探測器安裝質量、排查環境干擾因素的重要環節。如表3所示,列出了堆外探測器電氣測試涉及的主要試驗項目(不同量程的測試順序、試驗項目以及驗收標準不同,這里未詳細列舉)。

表3 堆外探測器安裝前、后電氣測試一覽表

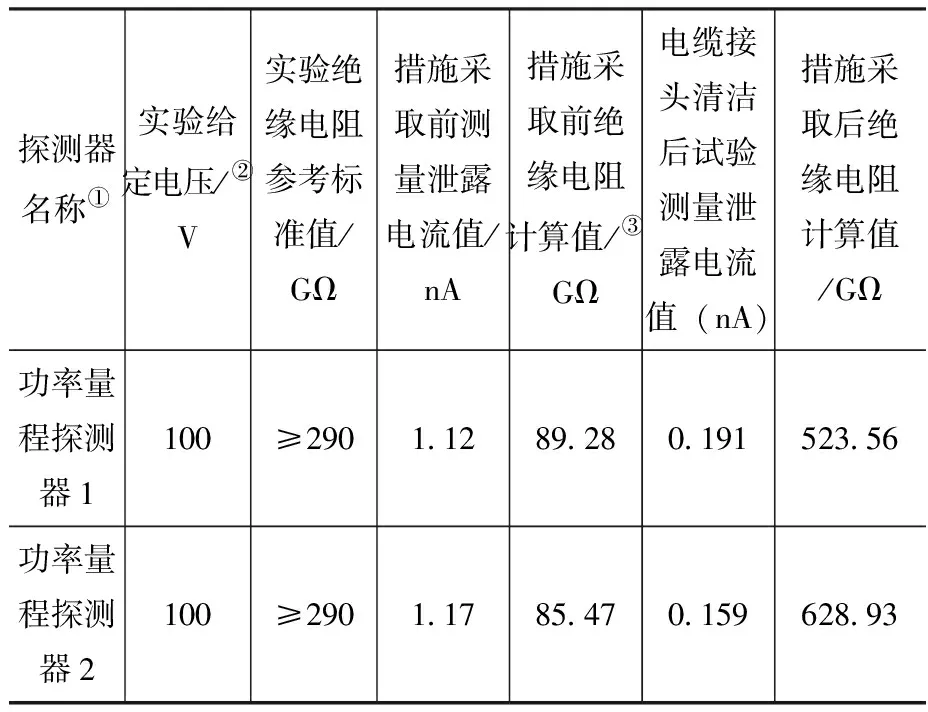

在現場復雜的測試環境中,測試結果易受環境、試驗設備接地等因素的干擾,測試的結果一定程度上影響探測器的移交和后續的調試工作。在現場測試過程中出現頻次最高的測試問題是絕緣測試泄露電流過大問題(測試數據見表4)和隔離測試不合格問題(測試數據見表5)。

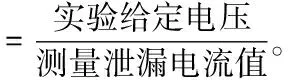

表4 堆外探測器絕緣測試數據表

Table 4 NIS detector insulation test

探測器名稱①實驗給定電壓/②V實驗絕緣電阻參考標準值/GΩ措施采取前測量泄露電流值/nA措施采取前絕緣電阻計算值/③GΩ電纜接頭清潔后試驗測量泄露電流值(nA)措施采取后絕緣電阻計算值/GΩ功率量程探測器1100≥2901.1289.280.191523.56功率量程探測器2100≥2901.1785.470.159628.93

注:①這里探測器名稱僅為具體探測器位號與序列的代稱,不是實際名稱。

②不同量程探測器,給定電壓、實驗參考標準值不一樣。

表5 堆外探測器隔離測試數據表

注:①這里探測器名稱僅為具體探測器位號與序列的代稱,不是實際名稱。

②不同量程探測器實驗參考標準值不一樣。

③依照測試手冊,實驗使用的測試工具是量程為50 MΩ的數字萬用表,OL為超出量程,即≥50 MΩ。

(1)絕緣測試泄露電流過大問題

絕緣測試是電氣測試中最為基礎的測試,區別于傳統的絕緣電阻測試方法—兆歐表測量法,堆外探測器絕緣測試采用歐姆定律測試法,使用高壓電源和靜電計,由高壓電源提供測試電壓,靜電計測量回路電流,進而通過歐姆定律R=U/I計算得到絕緣電阻值。采用此種測試方法的原因有兩個方面,一是被測設備接口為三同軸,且測試時屏蔽層、中心導體等需要進行短接處理,使用傳統兆歐表達不到良好的接觸效果;另一方面測試時需要連續可調的電壓,且泄露電流的測量要達到0.1 pA的分辨率。因此歐姆測試法優于兆歐表測量法。

造成絕緣測試泄露電流過大的原因主要有三個方面:①測試設備本身泄露電流大;②自帶電纜絕緣層損壞;③探測器受潮。現場針對這三方面逐一進行排查,通過對測試設備進行空載試驗,測得泄露電流不到0.01 pA,而試驗中驗收的泄漏電流標準單位為安培,從數量級上可見設備本體對試驗結果的影響是微乎其微的;其次,設備自帶電纜是半剛性的合金材料,對于安裝試驗裕量相對較大,考慮到堆外探測器自帶電纜的特殊性,在安裝階段使用PVC護套可靠保護了自帶電纜在穿拉過程劃傷破損的可能性。經過綜合分析,探測器本體或者相關絕緣連接部件受潮、沾污對測試結果產生影響的可能性最大。探測器本身是全封閉的,探測器接頭也有保護塞及塑料包裹保護因損傷造成絕緣低的可能性較小。使用無水酒精、無毛白布對電纜接頭進行清潔后,白布上有一定的污漬,干燥處理后再次試驗,結果達標。通過排查可以確定探測器自帶電纜接頭沾污是影響測試的主要因素。

(2)隔離測試不合格

隔離測試用于檢驗電氣功能組件與大地的電氣隔離性能。探測器各個連接部件或者探測器本體局部隔離性能降低是造成隔離測試不合格的主要因素,具體體現在三個方面:①探測器功能組件與支撐組件之間絕緣陶瓷受潮、破裂;②探測器與探測器安裝豎井之間絕緣陶瓷夾片受潮、破裂;③探測器自帶電纜玻璃纖維層損傷受潮。依照上述三個方面,現場對各個絕緣陶瓷進行檢查,陶瓷表面無明顯沾污與裂痕,利用無水酒精清潔干燥后,部分探測器測試數據恢復正常,但仍有不合格探測器。檢查測試腔室溫濕度,發現由于腔室通風系統故障,腔室環境溫濕度依靠兩臺溫濕度機控制,測試環境濕度偏向于濕度控制上限有增高趨勢。由此推測,測試不合格的探測器可能出現本體或者電氣導管內部電纜局部受潮的情況,增加除濕機并對測試不合格的探測器電氣導管單獨送風、干燥,最終測試結果正常。通過排查可以確定環境溫濕度控制不到位與絕緣陶瓷受潮、沾污是影響試驗讀數的主要因素。

2.3 螺栓咬死與陶瓷夾片破裂

在堆外探測器首次安裝過程中發現,在按照設計要求力矩緊固用于固定絕緣陶瓷夾片的螺栓時,陶瓷絕緣夾片發生破裂。經過設計現場確認,此問題是由于設計力矩要求過大,設計適當調整了緊固力矩值。同時,現場在施工過程中也存在單次施加力矩值過大,半剛性電纜未完全與夾片貼合造成夾片受力不均勻的現象。類似的螺栓咬死問題也是在施工中力矩施加不均勻導致螺栓局部變形造成的。

3 解決方案與效果對比

3.1 優化施工邏輯、細化工前交底

針對安裝豎井滲水以及腔室通風系統故障影響探測器測試的問題是施工邏輯不合理造成的,在前期的施工準備中沒有充分識別影響探測器安裝的因素。

根據探測器首次安裝的經驗反饋,優化了施工邏輯并在探測器安裝前確認通風系統可良好運行,土建專業提前對冷卻劑疏水箱模塊焊縫質量進行檢查,對于存在的縫隙或者漏水的物項提前處理,提前增加隔離軟管隔離漏水電氣導管。在后續實踐中探測器安裝未受同類問題影響安裝進度。同時,在后續電氣導管設計時將考慮把預埋電氣導管螺紋連接改為密封性良好的焊縫連接增強電氣導管的密封性與防水的可靠性。

為了避免在力矩執行不規范對物項造成不必要的損傷,現場細化了交底卡。依據模擬實驗數據規定每次單次施加的力矩值,避免陶瓷夾片、螺栓因受力不均損壞。

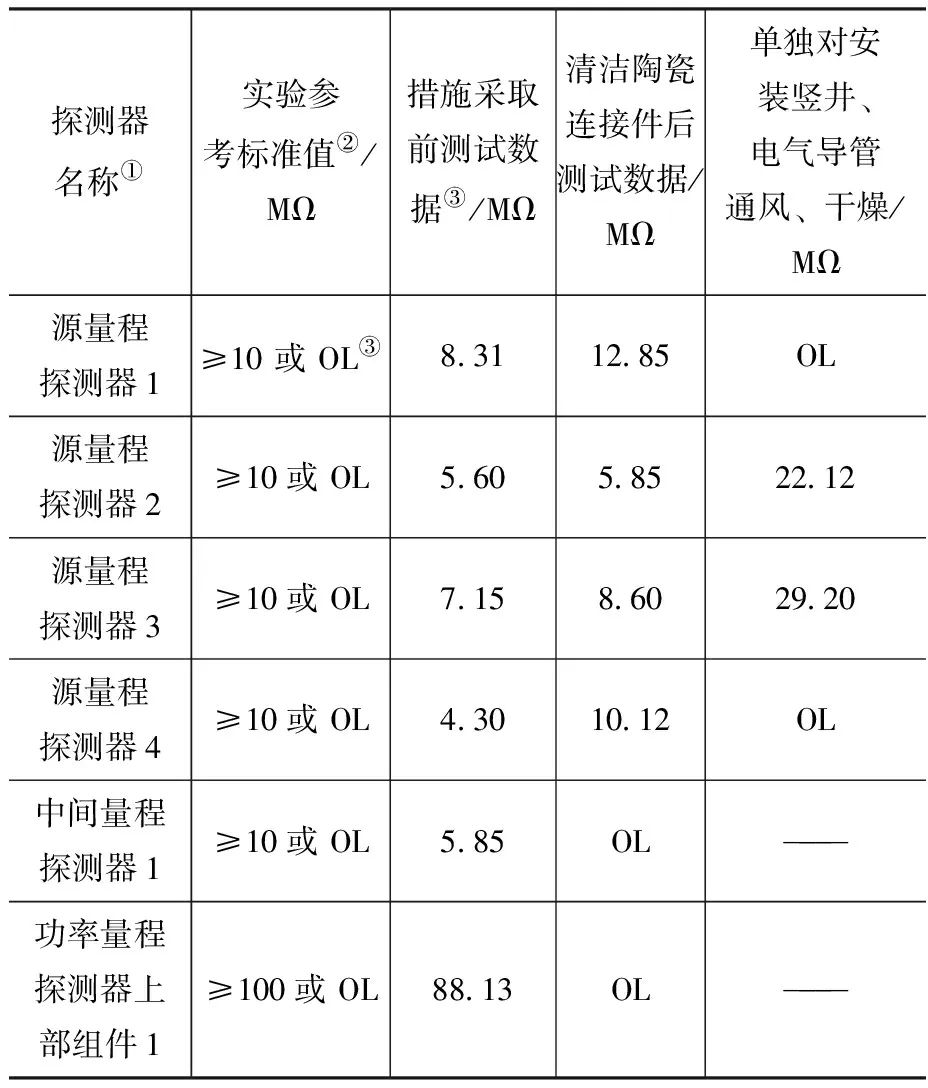

3.2 制作簡易運送保護工具

考慮到探測器運送的特殊性,為了避免探測器本體與自帶電纜在運送期間發生損傷、沾污進而降低絕緣性能等現象的發生。現場制作了擔架式運送工具(見圖4),運送工具使探測器免受周圍物項的磕碰、沾污,凸出的手持柄除了提供托舉的著力點,還可以支撐自帶電纜使其保持自然彎曲,不受應力,提高運送效率的同時又可靠保護了堆外探測器組件。在電纜穿拉的過程中使用一種PVC材質的套管,套在自帶電纜上用于保護自帶電纜的玻璃纖維保護套,避免電器導管內銳利凸起劃傷玻璃纖維絕緣保護套從而確保探測器的絕緣性能,上述實踐在安裝過程中取得了良好效果。

圖4 堆外探測器運送工具示意圖Fig.4 Schematic diagram of ex-core detector delivery vehicle

3.3 嚴控腔室環境及探測器清潔度

結合電氣測試原因分析結果和經驗反饋,優化施工邏輯從而降低了探測器風險管理的難度、方便管理人員在探測器安裝期間對腔室環境進行管控,使測試環境的溫濕度、探測器連接部件及本體清潔度保持在良好狀態;通過簡易工具的制作,可靠保護了探測器本體及自帶電纜,有效避免了探測器因損傷、沾污而產生的絕緣不合格的現象,在實踐中未出現電氣測試不合格問題。

3.4 措施實施效果檢查

通過以上措施的實施,使得后續探測器安裝過程中未出現首次安裝中遇到的一系列質量問題,一次安裝合格率達100%,各項安裝環節順利開展,在提升堆外探測器一次安裝合格率的同時使安裝工期同計劃相比提前了10天,并實現了移交包的零尾項移交,取得良好的實踐效果。

4 結論

本文總結了AP1000堆外探測器安裝階段遇到的質量問題及解決方案,并對各個影響堆外探測器一次安裝合格率的主要因素進行原因分析。對比解決方案實施前后堆外探測器一次安裝合格率,說明解決方案可以較為有效地提升堆外探測安裝質量,可供后續AP1000以及CAP系列核電項目堆外探測器安裝參考:

(1)控制堆外探測器安裝質量除了加強現場監管、技術交底等管理措施外,可以借助研發專用工具來提高工作可靠性,如采取“擔架式”運送方式保護探測器及其自帶電纜;增加PVC保護套保護玻璃纖維絕緣護套,降低因玻璃纖維護套破損造成絕緣性能降低的風險;

(2)安裝前、后探測器絕緣性能易受測試環境溫濕度、自帶電纜接頭處以及探測器本體表面清潔度、絕緣陶瓷夾片清潔度等因素的影響,特別是清潔度因素極易在排查過程中忽視,目視檢查也不易發現。在電纜敷設階段玻璃纖維保護套的磨損也有可能會影響探測器的絕緣性能。因此,在安裝階段應采取可靠措施避免電纜損傷、確保探測器本體、接頭等相關連接件的清潔度,結合現場實際條件,采取相關措施嚴格控制測試環境溫濕度,確保測量數據準確可靠。

(3)反應堆壓力容器腔室空間較為狹小,進出腔室人員極易對堆外探測器自帶電纜造成損傷,應避免交叉作業,在施工邏輯上應在其他專業物項施工完成后進行安裝工作,探測器安裝完成后應及時建立管控,便于探測器成品保護。

(4)在后續電氣導管設計階段,對預埋電氣導管應充分考慮導管的防水性能,盡量減少螺紋接頭設計,采用密封性良好的焊縫連接以增強電氣導管的密封性與防水性。