螯合劑聚乙烯亞胺二硫代氨基甲酸鹽雙催化綠色合成的方法研究

張學光,劉明明,劉振亮,張恭孝

(山東第一醫科大學 化學與制藥工程學院,山東 泰安 271016)

高分子螯合劑二硫代氨基甲酸鹽(簡稱DTC)衍生物,作為重金屬離子捕集劑的研究開始于20世紀中葉,其合成方法是用多胺或乙烯二胺與二硫化碳在強堿中反應制得。二硫代氨基甲酸鹽分子中由于含有氮、硫等配位原子,它們易于Ni2+、Cu2+、Pb2+、Co2+、Hg2+等離子形成穩定的配合物,故可用于污水處理、環境監測、貴金屬的回收等[1-3]。近年來,以聚乙烯亞胺為骨架合成的重金屬螯合劑二硫代氨基甲酸鹽,在處理重金屬離子廢水行業中的應用日益增多[4]。目前,聚乙烯亞胺二硫代氨基甲酸鹽的研究報道主要有:羅仕忠等[5]選用相對分子質量為30000~120000的聚乙烯亞胺50%的水溶液、CS2、NaOH為原料合成了重金屬螯合劑;朱其軍等[6]提出以聚合度6-20的聚乙烯亞胺為原料,加入5%~40%的氫氧化鈉溶液,滴加二硫化碳合成了一種重金屬離子螯合劑;王偉等[7]采用相對分子質量為5000以上的聚乙烯亞胺,在堿性條件下與CS2合成液體或結晶物的高分子重金屬螯合劑的方法。以上研究都存在著一些不足之處,如反應時間長,原料聚乙烯亞胺相對分子質量范圍寬,聚合度低,反應不完全,產品螯合重金屬離子能力差,廢水處理后達不到排放濃度等缺點。

為解決聚乙烯亞胺二硫代氨基甲酸鹽合成中反應時間長、收率低、反應不充分等不足,本研究擬選用雙組份催化劑 4-二甲氨基吡啶、1-(3-二甲氨基丙基)-3-乙基碳二亞胺鹽酸鹽,選用相對分子質量適中的聚乙烯亞胺、氫氧化鈉、二硫化碳為原料,優化反應條件,形成一種聚乙烯亞胺二硫代氨基甲酸鹽重的綠色合成方法。

1 實驗部分

1.1 主要試劑

聚乙烯亞胺(相對分子質量15000,分析純,工業級),氫氧化鈉 (分析純,工業級 ),二硫化碳(分析純,工業級),4-二甲氨基吡啶(分析純),1-(3-二甲氨基丙基)-3-乙基碳二亞胺鹽酸鹽(分析純)。

1.2 主要儀器

JJ00型精密電子天平,常州雙杰測試儀器廠;HH-S 型恒溫水浴鍋,金壇市恒豐儀器廠;JJ-1型電動攪拌器,金壇市江南儀器廠;B700-600M型蠕動恒流泵,保定蘭格恒流泵有限公司;ARDll0型精密稱重儀器,上海澳豪斯國際貿易有限公司生產;HS-3CpH計,上海雷磁儀器廠;NSHB-Ⅲ循環水式多用真空泵,鄭州長城技工貿有限公司。

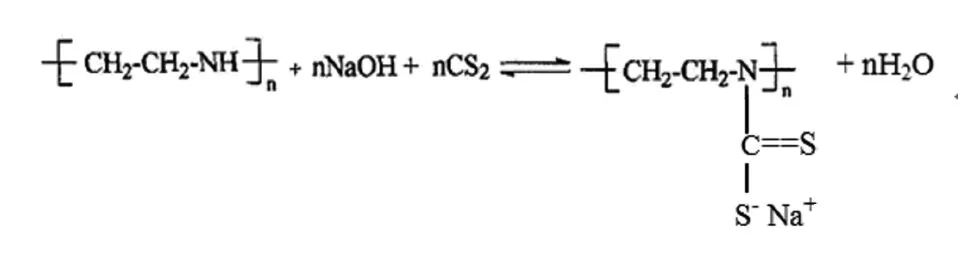

1.3 實驗原理

在催化劑4-二甲氨基吡啶、1-(3-二甲氨基丙基)-3-乙基碳二亞胺鹽酸鹽存在下,選用相對分子質量適中的聚乙烯亞胺與氫氧化鈉溶液和二硫化碳進行反應,生成聚乙烯亞胺二硫代氨基甲酸鹽。反應方程式:

1.4 實驗方法

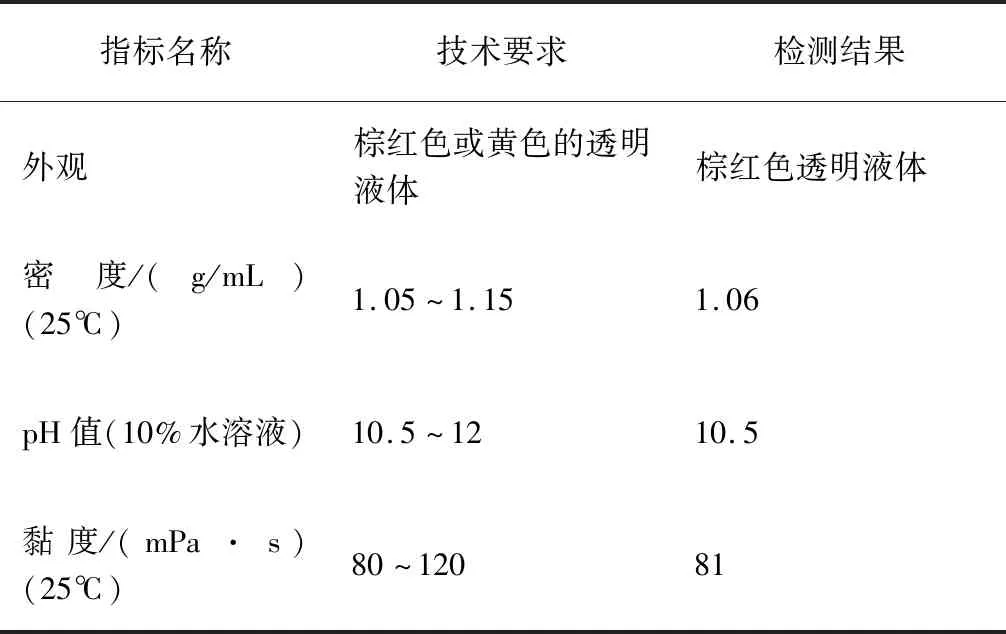

在裝有溫度計、攪拌器及滴液漏斗的250 mL三口燒瓶中加入50 mL去離子水,14.1 g 30%氫氧化鈉水溶液,加入0.2 g 4-二甲氨基吡啶、0.5 g 1-(3-二甲氨基丙基)-3-乙基碳二亞胺鹽酸鹽,開啟攪拌,調節攪拌器轉速為 65 r/min,攪拌5 min后,向三口燒瓶中加入8.3 g相對分子質量為15000左右的聚乙烯亞胺,常溫下繼續攪拌10 min;用冰水將三口燒瓶內溫度降至18℃以下,從二硫化碳滴液漏斗(漏斗內水位不低于10 mm)中向三口燒瓶滴加二硫化碳7.9 g,滴加時間約為15 min,二硫化碳滴加過程中保持燒瓶中反應溫度為16~18℃。二硫化碳滴加完畢,攪拌器轉速調節為150 r/min,繼續攪拌反應5 min,反應結束,取樣,分析產品質量指標,如表1。

表1 產品質量指標

2 產品中試生產

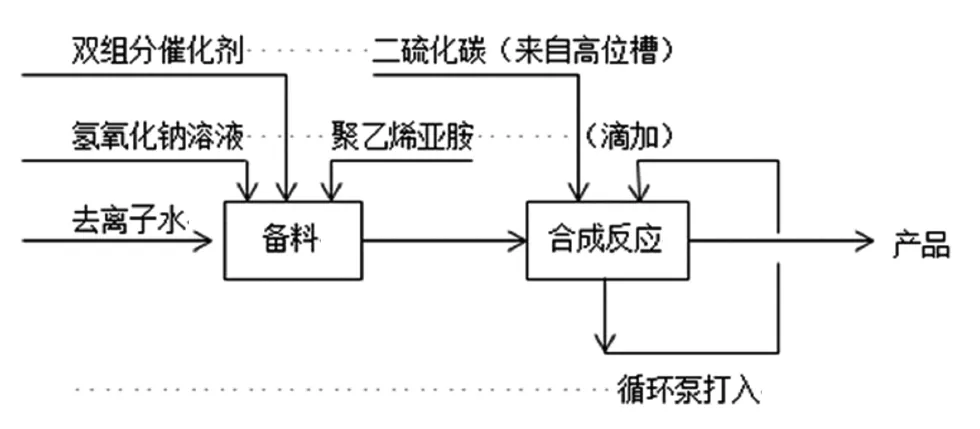

2.1 中試生產工藝流程

中試生產工藝流程示意圖如圖1。

圖1 中試生產工藝流程示意圖

將去離子水、氫氧化鈉溶液用真空抽入合成反應釜,加入催化劑4-二甲氨基吡啶、1-(3-二甲氨基丙基)-3-乙基碳二亞胺鹽酸鹽,開啟攪拌裝置攪拌;向釜內加入聚乙烯亞胺,攪拌混合均勻后,向合成反應釜夾套、內冷卻盤管、冷凝器通入-5℃冷凍鹽水。當觀察到合成反應釜物料溫度開始下降時,從二硫化碳高位槽開始滴加二硫化碳,并開啟循環泵。控制反應釜溫度,調節二硫化碳滴加速度;二硫化碳滴加完后,調高攪拌器轉速,循環泵繼續循環,直至反應結束。關閉通向冷凝器的物料閥門,取樣分析檢測合格后,開啟循環泵,將合成反應釜內物料,通過過濾器過濾后打入成品罐。

2.2 中試生產過程

(1)備料:用壓縮空氣將19.1 kg二硫化碳從貯罐壓到二硫化碳高位槽,二硫化碳高位槽上部保持高度為15 mm水層;將121.4 kg去離子水、34.1 kg質量濃度為30%的氫氧化鈉溶液用真空抽入合成釜;加入0.02 kg 4-二甲氨基吡啶、0.05 kg 1-(3-二甲氨基丙基)-3-乙基碳二亞胺鹽酸鹽,開啟攪拌,調節攪拌器轉速為 65 r/min,攪拌5 min后,向釜內加入20.0 kg相對分子質量為15000左右的聚乙烯亞胺,常溫下繼續攪拌10 min;向合成釜夾套、合成釜內冷卻盤管、冷凝器通入-5℃的冷凍鹽水。

(2)滴加二硫化碳反應:通入冷凍鹽水觀察合成釜內溫度變化,當物料溫度下降到18℃時,從二硫化碳高位槽開始滴加二硫化碳,并開啟循環泵;調節二硫化碳滴加速度,在15 min內滴加完成,控制反應釜溫度16~18℃。二硫化碳滴加完成后,攪拌器轉速調節為150 r/min,循環泵繼續循環,反應5 min后,反應完成。

(3)產品分析、包裝:關閉通向冷凝器的物料閥門,取樣分析檢測合格后,打開通向過濾器的閥門,開啟循環泵,將合成釜內物料通過過濾器過濾,打入成品罐,待包裝。

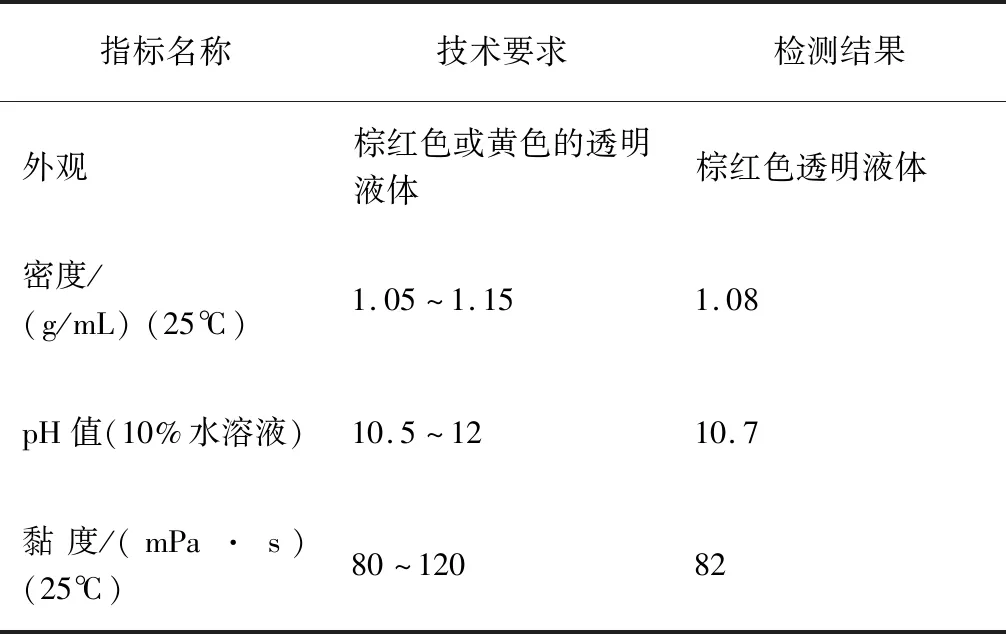

2.3 產品質量指標

合成的產品質量指標如表2。

表2 產品質量指標

3 生產工藝技術創新

(1)聚乙烯亞胺與氫氧化鈉溶液和二硫化碳合成反應中,使用4-二甲氨基吡啶、1-(3-二甲氨基丙基)-3-乙基碳二亞胺鹽酸鹽雙組份催化劑,提高反應速度,縮短反應時間,降低反應溫度。

(2)在反應釜底部增設循環泵,在開始滴加二硫化碳后開啟循環泵,與反應釜內攪拌器協同作用,強化了物料混合的程度,促進了傳質傳熱,物料接觸更加充分,反應效果好。

(3)分段控制攪拌速度,二硫化碳滴加完畢前攪拌速度為65 r/min,二硫化碳滴加完畢,調節變頻使攪拌速度改變為150 r/min,物料反應速度加快,反應更充分。

(4)中試裝置使用三個冷卻設備協同作用移走反應熱(一是利用反應釜夾套,二是在反應釜內安裝冷卻盤管,三是在循環泵出口處設置冷凝器),保證了反應溫度的控制,減少了副反應的發生,實現綠色化的生產工藝。