低溫甲醇洗工藝流程優化研究

劉 莎

(北京石油化工工程有限公司 西安分公司,陜西 西安 710075)

隨著大型煤化工的發展,低溫甲醇洗具有氣體凈化度高、能耗低且工藝成熟等優點已經在煤化工行業的氣體凈化中有了廣泛的應用:如煤制甲醇、煤制合成氨、煤制油及煤制天然氣等領域。低溫甲醇洗自上世紀50年代開發至今,流程已經相當成熟,目前國內低溫甲醇洗裝置主要以林德、魯奇等工藝居多。近幾年,隨著國內對低溫研究的深入,低溫甲醇洗已經完全可以做到國產化,但在小規模應用較多,大規模的仍以國外引進技術居多[1]。

隨著低溫甲醇洗技術的成熟,低溫甲醇洗的能耗及投資成為衡量工藝優劣的主要指標,本文通過對低溫甲醇洗流程的研究,對低溫甲醇洗流程進行了優化,應用PROII軟件模擬對其進行對比分析[2],數據模擬基礎是30萬t/a甲醇規模。

1 低溫甲醇洗流程及原理

低溫甲醇洗是一種典型的物理吸收方法。根據粗煤氣中CO2、H2S、COS等雜質在低溫條件下極易溶解于甲醇,而CO、H2等有效氣體溶解度很小,利用這一特點,在低溫高壓條件下吸收酸性氣體,再在高溫低壓環境下進行解吸,再生的甲醇實現循環利用,達到最好的氣體凈化效果和效益。

低溫甲醇洗的工藝流程為多段吸收和多段解吸,可分為:主洗部分,閃蒸回收有效氣,硫化氫濃縮,熱再生,甲醇水分離及尾氣洗滌六部分,尾氣洗滌主要滿足環保要求。

2 主洗流程的優化

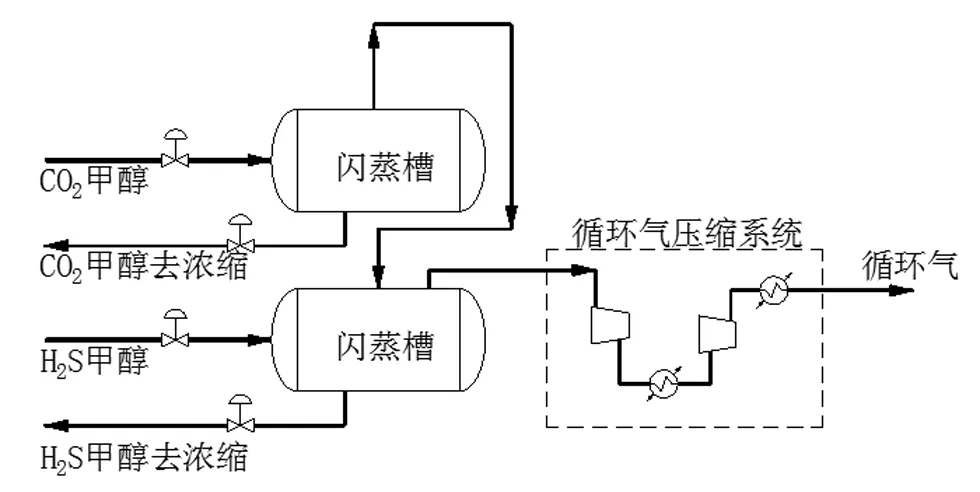

圖1 氮氣汽提半貧液流程簡圖

低溫甲醇洗按洗液的不同可以分為全貧液流程和半貧液流程,最早以全貧液流程為主,新上的裝置以半貧液流程為主,主要是因為半貧液的引入降低了系統溫度,系統溫度的降低,意味著系統冷量消耗的減少,公用工程的減少,以及配套低溫甲醇洗冷凍站規模的減小。

本文對半貧液流程進行兩方面優化:①將半貧液流程中的半貧液在汽提塔中用一小股氮氣進行汽提,②氮氣不直接進入硫化氫濃縮塔,而是通過循環氣預冷后進入硫化氫濃縮塔,這樣雖然循環氣壓縮系統的循環水消耗增加了,但是回收了更多的低品位冷量,外部補充的-40℃的冷量減少。流程圖見圖1,圖中的虛線部分為半貧液的氮氣汽提部分,常規的半貧液流程沒有氮氣汽提塔,直接進入主洗塔。

筆者對相同氣量的合成氣應用半貧液流程和氮氣汽提半貧液流程用PROII進行了流程模擬,在產品質量相同的情況下,用PROII對半貧液流程和氮氣汽提流程進行模擬,模擬的公用工程消耗模擬結果見表1。

表1 半貧液流程與氮氣汽提半貧液流程公用工程消耗對比(模擬計算值)

由表1可以看出,優化后的流程節約冷量8.1%,蒸汽及循環水等也有所減少,這是因為氮氣的引入,降低半貧液的溫度,經氮氣汽提后半貧甲醇溫度為-75℃,這樣有利于降低系統溫度,溫度降低有利于降低系統的甲醇循環量,所以冷量消耗及公用工程消耗有所降低。

冷量的消耗是低溫甲醇洗的核心指標,低溫甲醇洗的冷量來源一部分是來自于CO2解吸回收的系統閃蒸的冷量,另一部分來自于外部制冷設備提供的冷量,因此最大限度的回收冷量,在低溫甲醇洗有著至關重要的地位。

年操作時間以8000 h計算,優化后的氮氣汽提半貧液流程年節約操作費用見表2。

表2 氮氣汽提半貧液流程年節約操作費用

注:-184 kW冷量,折電量102 kW,折循環水77.3 t/h。

由2表可以看出,氮氣汽提半貧液流程年節約操作費用233.42萬元。

3 中壓閃蒸優化

3.1 兩級中壓閃蒸

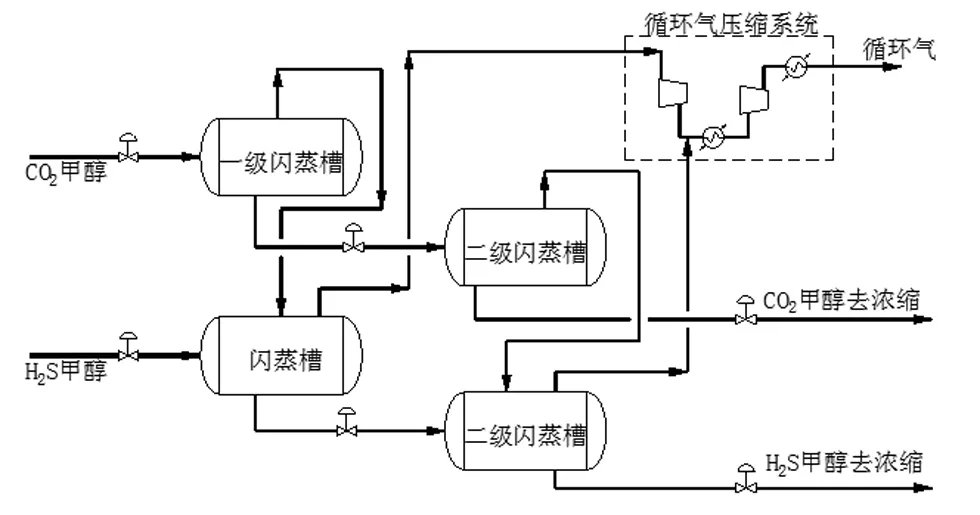

低溫甲醇洗流程中富甲醇要通過中壓閃蒸回收有效氣,傳統的低溫甲醇洗多為單級閃蒸,而兩級閃蒸的應用不僅有利于提高有效氣(CO+H2)的回收率,同時有利于減少閃蒸循環氣中酸性氣(CO2+H2S)的含量,減少了壓縮機的功耗,一級閃蒸與二級閃蒸流程圖見圖2和圖3。

圖2 一級閃蒸流程圖

圖3 二級閃蒸流程圖

筆者利用PROII軟件對一級閃蒸及二級閃蒸進行了計算,結果見表3。

表3 兩級閃蒸與一級閃蒸流程模擬結果(計算值)

由表3可以看出,CO2甲醇和H2S甲醇中總的有效氣(CO+H2)為69.96 kmol/h,一級閃蒸共回收有效氣64.20 kmol/h,回收率為91.77%,二級閃蒸共回收有效氣66.38 kmol/h,回收率94.88%,一級閃蒸循環氣中酸性氣(CO2+H2S+COS)的量為199.06 kmol/h,二級閃蒸循環氣中酸性氣的量為165.11 kmol/h,二級閃蒸比一級閃蒸減少了17.1%,循環氣中酸性氣的減少,有利于降低主洗塔的負荷。從閃蒸來講,提高閃蒸級數,有利于提高有效期回收率,減少酸性氣的濃度,但是閃蒸級數的增加,意味著需要增加設備投資和占地,可以看出增加一級閃蒸就需要增加兩臺閥和兩臺罐,同時也需要考慮壓縮機的復雜性,因循環氣壓縮本來就為兩級壓縮,所以增加一級對壓縮機設置影響不大,同時還減少了壓縮機負荷,由表3可以看出,二級閃蒸的壓縮機負荷減少了24.09%,壓縮機組循環水量減少30.77%。

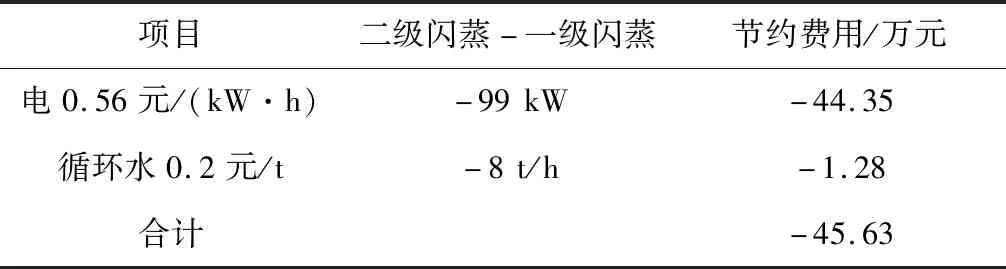

年操作時間以8000h計算,二級中壓閃蒸流程較一級中壓閃蒸流程年節約操作費用見表4。

表4 二級閃蒸流程年節約操作費用

由表4可以看出,二級中壓閃蒸流程較一級中壓閃蒸流程年節約操作費用45.83萬元。

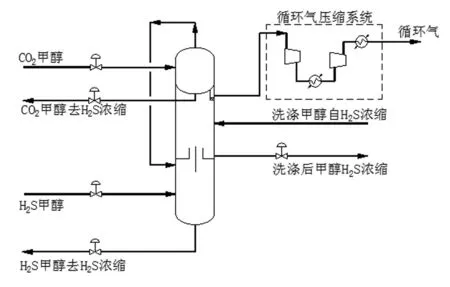

3.2 用H2S甲醇洗滌閃蒸氣

由表1可以看出,閃蒸循環氣中有70%左右是CO2氣體,可以從H2S濃縮塔引入一小股濃縮后的H2S甲醇對閃蒸氣進行洗滌,此股甲醇中基本不含CO2,這樣可以降低酸性氣中CO2的含量,流程圖見圖4,從圖4可以看出可以將兩個閃蒸罐集合成一個設備,節省占地,同樣,也可以將兩級閃蒸的四個罐子集合成一個塔。

圖4 中壓閃蒸氣洗滌流程

筆者對一級閃蒸的后氣體經洗滌和不洗滌的流程用PROII進行了模擬,結果見表5。

表5 有洗滌中壓閃蒸無洗滌中壓級閃蒸流程模擬結果(計算值)

由表5可以看出,有洗滌的中壓閃蒸有效氣的總量和無洗滌流程基本一樣,但是有洗滌流程酸性氣中CO2的量由196.72 kmol/h減少到130.72 kmol/h,減少了33.55%,壓縮機功耗減少了21.65%,壓縮機的循環水使用量也相對減少,從H2S濃縮塔來的甲醇中CO2基本被完全汽提出來,進入閃蒸系統可以吸收閃蒸氣中的CO2。

年操作時間以8000 h計算,有洗滌中壓閃蒸流程較無洗滌中壓閃蒸流程節約操作費用見表6。

表6 有洗滌流程年節約操作費用

由表6可以看出,有洗滌流程較無洗滌流程年節約操作費用40.35萬元。

4 結論

本文對優化流程進行PROII模擬計算,得出如下結論;

(1)氮氣汽提半貧液流程的優化使冷量降低了8.1%,蒸汽消耗降低了22%,大大降低了年操作費用。對于新建裝置可降低低溫甲醇洗裝置配套冷凍站的規模,此方案也可應用到傳統裝置的擴能改造中,在不需要增加外加冷量的情況下達到低溫甲醇洗操作彈性的增大。

(2)兩級閃蒸比一級閃蒸不僅多回收了有效氣,同時也減少了循環氣中酸性氣的量,有利于提高有效氣的回收率,減少壓縮機功耗,年節約操作費用45.83萬元。

(3)H2S甲醇洗滌循環氣可以在不降低有效氣回收率的情況下,減少了循環氣中的酸性氣,減少了壓縮機功耗,年節約操作費用40.35萬元。

低溫甲醇洗發展至今流程已經很成熟,如何優化現有流程,降低公用工程消耗,是低溫甲醇洗工作的方向,也可以引進節能設備,如液力透平應用到中壓閃蒸中推動泵,有利于節約電耗[3];繞過換熱器的應用,因其冷熱端溫差可達到3℃,換熱效率高,可以最高限度的回收系統的冷量,減少占地[4];高效分離器應用到尾氣洗滌塔、主洗塔等,不僅有利于減少系統中損失的甲醇,而且有利用減少尾氣中夾帶的甲醇霧滴,滿足環保要求。