深度塑性變形之擠壓專利技術綜述

張 燕

(國家知識產權局專利局專利審查協作江蘇中心,江蘇 蘇州 215000)

1 概述

金屬塑性變形將有利于減小其內部的晶粒尺寸,而且塑性應變越大時效果越明顯,近幾十年來發展了一類新的變形工藝,即深度塑性變形(severe plastic deformation,SPD)技術,SPD技術具有強烈的晶粒細化能力,可以將材料內部組織細化到亞微米級乃至納米級,國際材料學界公認為制備超細晶材料最有前途的方法之一,已成功用于制備純金屬、合金、金屬基復合材料等細晶材料。由于可以制備純凈、致密的塊體超細晶材料,SPD技術在近十幾年快速發展,應用前景廣泛,從1999年開始每隔3年都要召開SPD技術國際年會以交流和報道該技術的最新進展。

根據不同的變形方式,深度塑性變形技術包括高壓扭轉(High-pressure Torsion,HPT)、等通道轉角擠壓(Equal-channel Angular Extrusion/Pressing,ECAP/ECAE)、循環擠壓或往復擠 壓(Cyclic Extrusion Compression,CEC)、扭 曲 擠 壓(Twist extrusion,TE)等。

在深度塑性變形之擠壓的專利申請中,按照申請量從多到少依次為:轉角擠壓、扭曲擠壓、往復擠壓、摩擦擠壓,其中,轉角擠壓的申請量最為突出,占總申請量的74%,這主要是由于轉角擠壓的適用范圍廣,結構簡單,對其進行的研究和改進的普適性強,其包括等徑角擠壓、非等徑角擠壓,等徑角擠壓還包括多向等徑角擠壓、多路等徑角擠壓以及連續等徑角擠壓等。摩擦擠壓最少,這主要是由于摩擦擠壓需要較高的壓力和轉矩,對設備的要求較高,普適性較差,另外,摩擦擠壓制備的塊體材料較小,無法滿足實際生產需要。

2 技術發展整體概況

2.1 專利申請概況

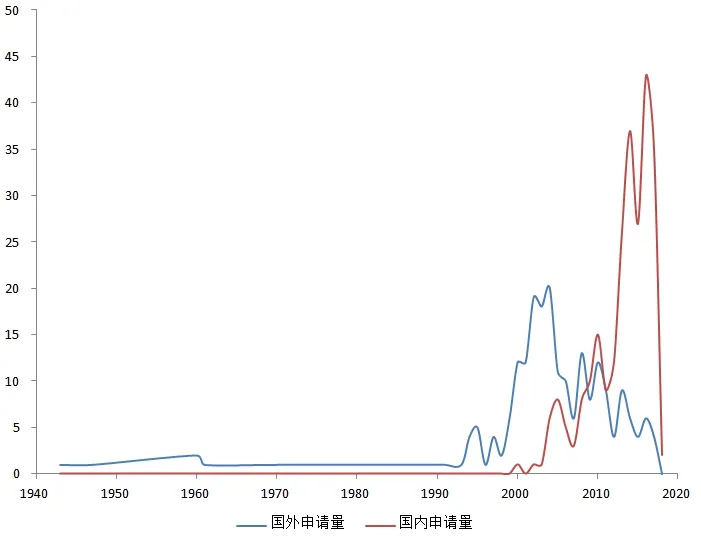

圖1示出了深度塑性變形之擠壓技術國內外專利申請趨勢對比,從圖中可以看出,深度塑性變形技術在20世紀初并未出現,直到1943年BUDD WHEEL CO申請了第一例深度塑性變形的擠壓工藝,在此之后,國外申請量一直較少,直到20世紀90年代才逐漸興起,在21世紀初的幾年內達到申請高峰,隨后申請量逐漸降低,可見在國外該技術逐漸不被重視;在中國,由于中國的專利法實施時間較晚,且國內技術與國外相比,發展較晚,直到20世紀90年代才開始出現該技術,21世紀迅速發展,在2010之后,該項技術在中國申請量遠超過國外,在2016年申請量達到最高峰。

圖1 深度塑性變形之擠壓技術國內外專利申請趨勢對比

2.2 國外專利申請情況

圖2 國外申請各國的申請量分布

圖2 示出了國外申請各國的申請量分布,其中,JP代表日本,US代表美國,KR代表韓國,RU代表俄羅斯聯邦。從圖中可以看出,國外的專利申請中,日本的申請最多,其次的美國、韓國,可見日本在深度塑性變形的擠壓技術中占了很重的分量,實際上,日本在金屬加工領域的各種技術基本均處于領先地位,因此,日本的申請量最大。其次,美國、韓國的申請也較多,從側面反映出美國、韓國的金屬制造業注重提高材料的性能。另外,出現了一些申請量很小的國家。

圖3 各個時期主要申請國的申請量對比圖

深度塑性變形之擠壓技術國外專利申請趨勢,大致可分為四個時期。圖3示出了各個時期主要申請過的申請量。

(1)萌芽期(1993年之前),幾十年間的申請分散,隔幾年或者隔數十年才有申請,美國的技術發展處于絕對領先地位。

(2)平穩增長期(1994年~1999年),在這一時期,韓國的技術還沒有興起,日本的申請量最多,占到接近六成的比例,其次是美國,占到接近四分之一的比例,其他國家的申請較少。這主要是因為日、美均為工業技術發達國家,對擠壓理論的研究實力雄厚,在金屬加工領域的技術始終處于領先地位,且日、美的工業發展對材料的性能的要求高,促使兩國的研究人員不斷改進工藝提高材料的性能。

(3)快速增長期(2000年~2006年),關于深度塑性變形擠壓技術的申請數量如雨后春筍一般快速增長,可謂是該技術發展的黃金時期。這主要是由于在該時期,一些發達國家的工業技術非常發達,同時其他后起的國家的技術力量也相當雄厚,很多國家對該技術的改進和研究也日趨增多,在這一時期,韓國的技術迅速興起,躍居到第二位,日本的申請量仍舊最多,申請量達到了40%,其次是韓國,申請量達到了21%,然后是美國,申請量占了15%,其他國家的申請較少。這一時期,韓國的深度塑性變形之擠壓技術迅速發展,可見韓國對材料的性能的要求提高。隨著汽車行業的迅速發展,日、韓、美作為汽車生產大國,在深度塑性變形方面的技術也隨之發展,申請量也迅速發展,其他國家也開始提出申請,但申請量較小。

(4)成熟期(2007年至今),在申請量迅速增長之后,深度塑性變形擠壓技術的專利申請量達到了穩定,相關技術的發展也到了成熟期,在該時期,人們對擠壓技術進行多方面的嘗試和進一步優化,同時注重了對具體材料的擠壓加工的優化,以及采用擠壓方法生產具體的產品。這一時期申請的國家多,各個國家都在該技術領域進行申請,說明各國都在注重材料性能的提高。這一時期,俄羅斯的申請居多,占總量的27%,其次的韓國、日本、美國,這一時期,日本、美國的申請的比重有所降低,這可能是由于前一時期申請高峰過后,該技術在日、美發展成熟,申請量呈降低的趨勢。

2.3 國內專利申請情況

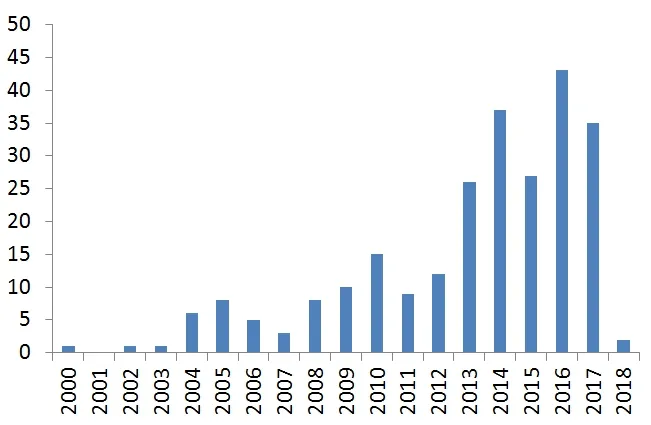

圖4示出了關于深度塑性變形的擠壓技術的中國專利申請趨勢,從該圖可以看出,國內的深度塑性變形的擠壓技術的專利申請起步較晚,2000年以后才開始有關該技術的專利申請,從2000年申請大致可以分為兩個時期,第一時期為2000年~2012年,第二時期為2013年至今。前期的申請較少,在國外申請量急劇增長的時期,國內的申請很少,國外申請量減少的時期,國內的申請迅速增長,總體呈現增長的趨勢,這主要是因為國外的金屬制造業水平較為先進,在國外興起的金屬成形技術,在國外的發展往往較晚,主要由高校以及研究院所進行研究,并進行專利申請,實際的工業應用較少。另外一方面是國內對知識產權的保護意識增強,國家對專利的普及與推廣,對知識產權的保護進行大力支持,導致申請量增長明顯。

圖4 深度塑性變形之擠壓技術在中國的專利申請趨勢

在采用深度塑性變形擠壓領域申請量較大的幾乎全為高校申請,企業申請較少,排名靠前的申請人中沒有個人申請,主要是因為該領域的技術由國外傳到國內,大多處于研究階段,應用于生產的較少。

申請量較大的申請人中,基本為高校申請,其主要針對多種深度塑性變形的擠壓工藝進行組合、改進,以獲得超細晶產品,提高產品的性能,另一方面,高校申請善于將新興技術與已有的技術相結合,例如,將超聲振動、電致塑性與擠壓技術結合,以進一步細化晶粒,提高材料性能。另外,高校申請有一個特點,針對某一方面的發明,專利申請經常為一系列的相關申請,這也是導致高校申請數量較多的原因之一。

3 總結

從國外深度塑性變形之擠壓的專利技術發展來看,該技術領域的技術已經趨于成熟,申請量逐漸減少,國內該技術領域的發展起步較晚,在21世紀才迅速發展。由于國外的相應技術發展已經非常成熟,因此,國內申請人應當多借鑒國外的各種先進技術,在國外技術的基礎上加強自主研發以進一步細化晶粒,尤其對于難于細化晶粒的材質,提高生產效率以及材料的性能,另外還可以在擠壓參數、具體工藝方面進一步優化。