柴油加氫催化劑淺談

李愷翔(延安職業技術學院石油和化學工程系,陜西 延安 716000)

利用加氫的方法將烴類物質中的某些雜原子進行加氫反應后,可以轉化為無機成分,油品的氧化安定性得到顯著提高,不僅改善了燃燒性能,且腐蝕性降低,能夠得到更加優質與環保的石油產品。[1]加氫催化劑是效果好壞的核心與關鍵,且加氫技術的核心本身也是圍繞加氫催化劑的開發說進行。目前加氫催化劑的活性組分基本由三種類型組成,即Co-Mo、Ni-Mo與Ni-W三個系列的催化劑。

1 柴油加氫催化劑的技術要點與加氫處理

按照加氫的目的差異,可以劃分為加氫脫氮反應(HDN)、加氫脫硫反應(HDS)、加氫脫金屬反應(HDM)與加氫脫氧反應(HDO)等類型,而本文所涉及到的柴油加氫催化劑研究主要偏重于HDS 和HDN 兩個方面的范疇,從而確定加氫反應選用的催化劑性能與操作條件,從原料組成、性能方面研究催化劑對脫硫、脫氮的影響。

1.1 技術要點

以石化產品中的柴油為例,柴油中的硫在高溫燃燒時會生成硫相關的氧化物,以二氧化硫為主,不僅會導致空氣污染,同時也會影響到發動機的零部件質量。尾氣中的可溶性有機物、顆粒物對環境和人類健康都會產生不利影響。含氮化合物和油品中的非烴類化合物促使這些物質產生反應生成膠質沉淀,柴油的安定性變差,油品的正常燃燒和使用也受到了干擾。

1.2 加氫處理

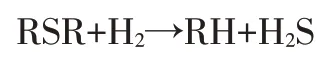

據分析目前柴油中的主要雜質為含硫化合物,所以現階段柴油產品中需要進行HDS加氫脫硫工作。從反應模式來看,石油餾分中的硫醇主要集中于低沸點的餾分當中,在300℃以上的餾分中幾乎沒有硫醇的存在。加氫反應時產生C-S 斷裂情況,硫醇中的硫轉化為硫化氫被脫除,即:

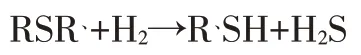

而石油餾分中含有的硫醚則主要存在于300℃-500℃的石油組分當中,硫醚含量甚至可以超過50%。石油餾分中的硫醚反應如下:

綜合來看在不同類型的含硫化合物加氫反應過程中,典型含硫化合物的反應活性情況與脫硫對象之間的反應與化合物分子大小、結構之間有著密切聯系。如果化合物分支大小相同時,加氫反應的活性順序從小到大分別為硫醚、二硫化物、硫醇。目前烴類中的氮化合物含量會對加氫脫硫反應產生較大程度的影響,且含氮化合物還會影響到加氫脫硫反應的產生。[2]如果在催化劑表面增加一些硫化合物,就可以提升反應的轉化率。但考慮到一直以來的柴油產品中硫含量普遍較高,有關加氫脫硫反應的研究一直普遍開展。但是氮化物的存在同樣會產生一定的影響,例如減少汽車尾氣中的氮含量排放,可以通過深度脫氮的方式來進行。為了提升今后柴油生產過程中的穩定性與品質,含氮化合物對于柴油的安定性影響也應該納入到研究范圍內。

2 各種催化劑的作用與工藝處理

2.1 貴金屬基催化劑

貴金屬Pd、Pt負載的SiO2和Al2O3催化油脂加氫的研究一直有所展開,貴金屬基催化劑的應用也相對廣泛。相關研究表明,這兩種原料的催化加氫產物中,烴類得率都超過了85%,且Pd催化劑的活性要比Pt催化劑更高。[3]同等反應條件下,炭基貴金屬催化劑的催化性能要比一般金屬氧化物更高。當前,SiO2用作改性催化劑載體成為了重要的研究內容,且貴金屬負載的沸石分子篩催化劑在柴油領域的應用也非常廣泛。

2.2 鉬基催化劑

貴金屬催化劑雖然性能良好,但是需要耗費大量的成本,且副反應較多(反向水氣轉移反應等)。因此,這種催化劑對原材料中的雜質比較敏感,活性可能會因此而降低。對此,如何開發一種更加廉價的可替代催化劑產品就顯得至關重要。有研究表明硫化后的鉬基催化劑在催化效果上可以與貴金屬催化劑保持同一水平。在臨氫環境下,相比于傳統的硫化方法,鉬基催化劑可以在使用前使用H2S 等進行預硫化,也能控制常規硫化劑對環境產生的污染問題。

2.3 FDS催化劑

FDS催化劑獲得了發明專項授權,證實了技術的有效性和先進性。柴油加氫精制催化劑的活性組分以Mo或是W為主催化劑制備而成,而FDS催化劑實現了柴油加氫催化劑活性的進一步提升,綜合應用了氧化鋁和分子篩的均勻分散復合技術來讓制備產品的活性更高。針對我國劣質柴油品的相關問題,當前的研究工作也圍繞活性金屬含量的增加、金屬組分調整等方面來進行。

2.4 催化劑的干燥與預硫化

催化劑作為一種強吸水劑,應該避免其接觸到水分而吸潮。而催化劑難免會吸收一定的水分,因此也要進行干燥處理來保障其活性與強度。催化劑進行硫化活化后可以保障催化性能達到最優水平。預硫化有氣相預硫化和液相預硫化兩種方法。氣相預硫化也稱干法預硫化,即在循環氫氣存在條件下,注入硫化劑進行硫化。[4]而催化劑的濕法硫化過程會使用到硫化劑,一般以二甲基二硫(DMDS)為主,在硫化條件下分解生成甲烷,且蒸汽壓比較低易于處理,硫化過程也可以在比較低的溫度下進行。催化劑硫化過程使用器內濕法預硫化,建立氫循環后展開硫化劑硫化。

2.5 催化劑失活控制

催化劑在正常情況下出現結焦,因此會產生連續失活情況。在整個反應過程中,要做好的就是避免快速失活現象的產生。原料中所包含的多環芳烴、烯烴及大分子物質在正常反應下容易結焦,而有機金屬化合物在分解后可能會滯留于催化劑之上產生金屬中毒,使得催化劑出現不可再生性的性能損壞。原料中的有機氮化合物經過處理后也需要避免過度反應現象。防止催化劑的中毒失活,從而提高催化劑的使用周期。

3 催化劑制備與應用的發展趨勢

環境保護問題引起了生產經營方的廣泛關注,而我國也不斷地制定日益嚴格的規章制度,頒布了清潔油品標準。生產清潔柴油已經成為當務之急。柴油加氫催化劑的制備和應用突破了現有的技術,將有效地解決當前國內柴油加氫技術方面的某些問題,對我國石油市場的發展具有明確的現實意義。而我國原油加工量本身也處于逐漸增長的趨勢,含硫原油加工量的增加趨勢與我國不斷更新的清潔柴油標準實施,也讓清潔柴油生產的需求更加緊迫。[5]柴油加氫催化劑的需求程度將比以前更加突出,因此以FDS 催化劑為主的產品具有良好的發展空間,整個加氫脫硫、加氫脫氮過程具備出色的穩定性和活性,滿足更高標準的清潔柴油生產要求。今后的工業試驗過程中也能夠讓催化劑保持穩定性的同時,活性趨于不變狀態,讓低硫化、高活性的催化劑生產規模不斷加大。

4 結語

未來的柴油生產將把重點放在技術改進與工藝調整方面,加氫過程作為清潔柴油生產的主要方法,也具有重要的研究價值。選擇高活性、高選擇性的催化劑必然成為今后的研究重點,這對于我國石油工業也提出了新的要求。柴油加氫催化劑的研究工作可以按照反應條件與生產目的的差異選擇不同的催化劑類型,開發更加高效化的加氫催化劑。