關于延遲焦化裝置污油做急冷油回煉技術探討

趙積智 趙積明

(1.洛陽石化工程設計有限公司,河南 洛陽471000;2.中化泉州石化有限公司,福建 泉州362103)

針對某延遲焦化裝置現行工藝操作狀況,將焦化污油通過焦炭塔塔頂油氣管線上急冷油注人口輸送至焦炭塔進行回煉,從而大量焦粉通過油氣管線輸送至分餾塔,導致油氣管線結焦、分餾塔塔底結焦及輻射進料泵堵塞,嚴重威脅裝置的安全、長周期運行。對此通過對空塔氣速的數據及對污油回煉所產生影響因素分析提出抑制措施。

1 原因分析

污油來自于焦化污油處理罐,經做靜止沉淀試驗后,發現污油上層水中含有大量焦粉顆粒,其中污油含水量約20%~60%。污油含水過多,增大了焦炭塔內氣體流量及焦炭塔內氣速,以至于蒸汽和油氣將泡沫層中的焦粉攜帶沖入分餾塔中,影響裝置的正常運行。另外,污油自身含有大量焦粉顆粒,50℃左右的污油在沒有完全進入焦炭塔內就被汽化反應,隨塔內油氣和水蒸氣一并被攜帶到分餾塔。

根據現場實際情況,焦炭塔內焦層高度(18~19 米)和泡沫層高度(約3 米),計算得安全空高為2~3 米。焦炭塔安全空高在3m 以下時,焦粉和泡沫焦極易被攜帶進入油氣大管線和分餾塔,泡沫層中的焦粉易沉積在管壁形成“焦核”[1]。而空高越大,焦炭塔的利用率越低,但油氣在塔內的停留時間延長,有利于泡沫層氣泡的破裂,可以減輕油氣管線和分餾塔的結焦。

2 實際生產中焦炭塔空塔氣速的計算及數據分析

根據焦炭塔允許空塔氣速計算公式:v允許=0.048×C×[(ρ泡沫-ρ油氣)∕ρ油氣]0.5(式中:v允許-塔內的允許氣速m∕s;ρ泡沫-泡沫層的密度(30~100kg∕m3);ρ 油氣-油氣的密度(5~6kg∕m3);C-系數(0.8~1.0))[2]。得塔內的允許氣速在:0.096~0.21m∕s,國內外焦炭塔塔內的操作氣速大部分在0.09~0.19m∕s 之間,基于國內的設計和油氣管道的清焦措施,空塔氣速控制在0.15m∕s以內為宜[2],盡量避免油氣管道和分餾塔底結焦保證裝置長周期生產。

空塔氣速指焦炭塔內上升油氣的體積流量與塔橫截面積之比,即將所有物料按照操作條件下焦炭塔溫度、壓力等條件還原為實際體積,從而得到焦炭塔的氣速。假定:

(1)焦化為三爐六塔裝置,焦炭塔直徑為f9000mm,急冷油不計算在內;加工損失計算在焦炭中。

(2)焦炭塔塔頂溫度T1 為:450℃(數據來自于基礎設計中裝置主要操作條件表),塔底溫度T2為495℃;則:焦炭塔平均溫度T=(T1+T2)∕2=472.5℃。

(3)焦炭塔塔頂壓力P=0.27MPa(A)。

(4)根據提供的關于焦化裝置2018 年2 月至6 月焦化單元的物料平衡表以及焦化裝置產品的物性數據,通過模擬計算得出近5個月來各產品的混合物平均相對分子質量M(kg∕kmol),根據焦化裝置近5個月產品的質量流量,通過F=m∕M計算得出不同月份各產品的摩爾分數 F(Kmol∕h)。

在工程計算中,一般操作壓力在1.0MPa 以下,可按照理想氣體對待,對于流動系統,每個焦炭塔的體積流量可按以下公式求得:qv=FRT∕P(式中:qv—焦炭塔內氣體體積流量,m3∕h;F—每個焦炭塔內氣體總摩爾數,mol∕h;P—焦炭塔內氣體壓力,Pa;T—焦炭塔內氣體溫度(熱力學溫度),K;R—通用氣體常數,8.314J∕mol·K)。

從而,計算得出2018年2月至6月焦炭塔內的空塔氣速。

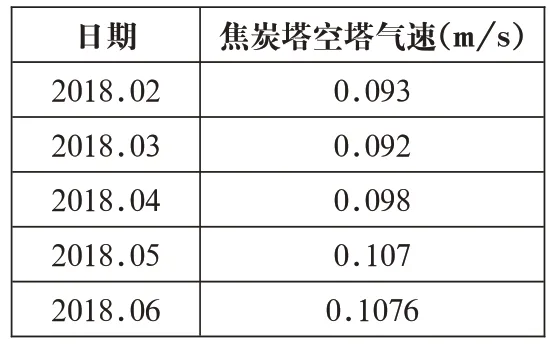

表-1 實際生產中焦炭塔空塔氣速表

注:在計算空塔氣速過程中,其中蠟油、蠟油循環量及加熱爐注蒸汽量按照初始設計的量考慮。其中,蠟油組份的混合物平均相對分子質量大(約334.0g∕mol),對焦炭塔內氣體流量無大的影響。加熱爐注汽量按單臺爐注汽1.27t∕h計,通過計算過程可以得出,注汽量的大小對塔內氣速影響很大,成正比關系。

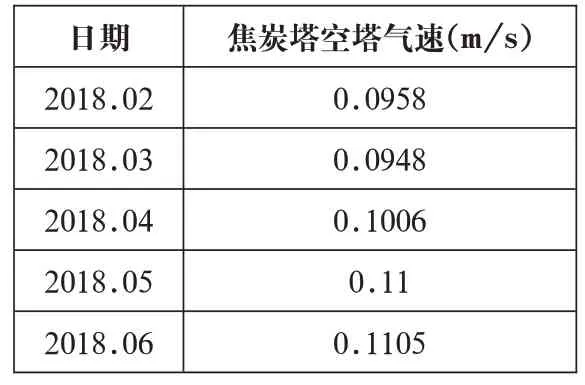

(5)依據以上已知條件,假設將焦化污油處理罐中污油徹底輸送至焦炭塔塔頂內空高位置處進行回煉,污油回煉量按4t∕h 計,其中污油含水量按40%計,污油操作溫度為50℃,并在塔頂溫度、壓力不變的情況下,求得焦炭塔空塔氣速如下表。

表-2 增加污油回煉后焦炭塔空塔氣速表

注:在焦炭塔內增加污油回煉后空塔氣速的計算過程中,污油的混合平均相對分子質量大,對其氣體流量無大的影響,計算中僅考慮污油中水含量的摩爾分數。

數據分析:(1)通過計算焦炭塔空塔氣速數據顯示,采用三爐六塔,焦炭塔直徑f9000mm,在此塔徑下油氣線速均在理想的范圍內。即焦化裝置油氣管線焦粉攜帶量與目前裝置生產狀態下油氣的線速無多大影響。(2)通過表-1和表-2兩組數據對比分析,污油輸送至焦炭塔塔頂內空高位置處進行回煉,在塔頂溫度和壓力不變的情況下,進行裂解吸熱和縮合放熱反應,其中部分污油反應生成油氣及焦炭,而污油中水被汽化生成大量蒸汽,增大了焦炭塔內氣體流量及焦炭塔內氣速,以至于蒸汽和油氣將泡沫層中的焦粉攜帶沖入分餾塔中,影響裝置的正常運行。(3)根據不同月份生產負荷的高低及對應空塔氣速數據顯示,焦化裝置負荷增大,參加裂解反應產生的油氣量增大,油氣線速提高。而且縮合反應產生的高粘度中間產物數量增加,生成焦炭總量就越多,導致泡沫層高度增加,焦炭塔塔頂安全空高降低,油氣在塔內的停留時間減少,易使油氣攜帶泡沫層內焦粉至油氣管線和分餾塔。

3 污油作為急冷油進塔回煉的影響

將50℃左右的污油輸送至焦炭塔內回煉,總反應為吸熱反應,致使焦炭塔塔頂溫度下降,導致中間產物泡沫層反應不徹底,降低渣油在焦炭塔內的反應效率,以至于泡沫層高度增加。

污油中含水過多,增大了焦炭塔內氣體流量及焦炭塔內氣速,以至于蒸汽和油氣將泡沫層中的焦粉攜帶沖入分餾塔中。

4 抑制措施

根據延遲焦化裝置現行運行情況及狀態,污油通過焦炭塔塔頂油氣線進塔回煉和焦炭塔安全空高過低是導致大量焦粉被攜帶到分餾塔的主要原因。現通過以下幾點措施來抑制油氣管線及分餾塔的結焦問題。

(1)優化原料性質及工藝參數

原料性質與焦炭塔內起泡性能有著密切的聯系。通常越容易起泡的原料焦化時產生的泡沫層越高。中國石油大學重質油國家重點實驗室在研究稠油焦化起泡性能時,發現非反應下起泡高度較高的稠油,在熱反應下起泡性能較強,而且一般環烷基、中間基的渣油焦化泡沫層高于石蠟基的渣油[3]。從原料組份含量來說,渣油中鹽含量增加,在焦炭塔內就容易發泡,泡沫層升高,導致油氣攜帶大量的焦粉進入油氣管線和分餾塔。即對原料的預處理加強控制管理,對原料進行分析,鹽含量進行嚴格控制。

(2)優化加熱爐出口溫度

加熱爐出口溫度對泡沫層高度有著重要影響,因為它直接決定著焦炭塔內反應速率。在初始進料和末期進料時,適當將加熱爐出口溫度提高1~2℃,使其焦炭塔內反應深度加大,泡沫層在高溫下充分反應生成焦炭,從而減低泡沫層的高度[4]。實際生產中證明了這一點,加熱爐出口溫度沒提高1℃,泡沫層高度可降低約0.76米[5],從而降低焦炭塔內反應速率。

(3)減少污油回煉頻率

焦化裝置污油回煉采用作為急冷油的方式進行,由于污油較重,且不能在焦炭塔內進行完全汽化,部分液相很容易附著在揮發線上引起結焦。另外,在污油回煉時,污油中含水量被汽化,增大塔內體積流量及塔內氣體線速,造成塔頂溫度波動,易造成塔內泡沫層反應不充分,泡沫層增高等現象。

(4)作好焦炭塔安全空高的監控

通過減低焦層及泡沫層高度來增大焦炭塔安全空高,提高中間產物泡沫層在焦炭塔內的反應時間,增大反應深度。

5 結語

延遲焦化裝置的工藝特點決定了焦炭塔內不可避免的會有焦粉帶入油氣管線及分餾塔,減少焦粉攜帶量,對于裝置的安全平穩運行及最大限度提高裝置處理能力有重要的意義,緩解焦粉攜帶的技術方法還需進一步探討研究。目前減少污油回煉頻率、優化原料性質及作好焦炭塔安全空高的監控,能盡可能減少油氣焦粉的攜帶量。