精甲醇及MTO級甲醇精餾工藝技術分析

周鵬剛(兗礦國宏化工有限責任公司,山東 濟寧 273512)

目前,粗甲醇提純技術主要以雙塔以及三塔雙效精餾工藝為主,過去,甲醇精餾工藝以鋅鉻作為催化劑,在30Mpa的壓力下精制甲醇。工藝流程包括中和、脫醚、預精餾脫除輕組分等雜質、氧化凈化、主精餾脫水和重組分,最后得到精甲醇。其中粗甲醇中的雜質組分包括醇、醚、酯、胺等40多種,重組分約占甲醇總質量的4%-5%,而輕組分約占甲醇總質量的1%,利用精餾工藝能夠將雜質組分有效分離。與此同時,精甲醇的精餾工藝也為MTO(甲醇制烯烴)產業提供了重要的技術支持。

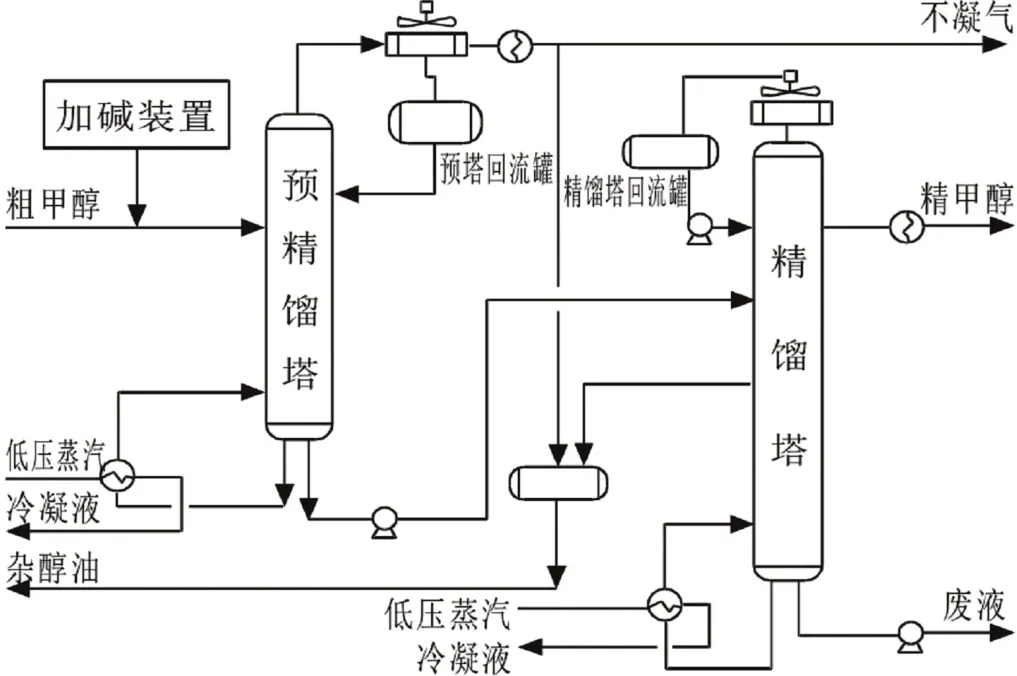

1 雙塔精餾工藝流程

雙塔精餾工藝采用的裝置包括預精餾塔以及精餾塔,主要工藝流程是:將粗甲醇注入粗醇貯槽當中,由粗甲醇泵提壓并經流量計控制送入粗甲醇預熱器,預熱溫度控制在60—90℃之間,然后經過粗甲醇過濾器對其進行過濾,從預精餾塔的進料口進入到預精餾當中,同時,利用5%—8%的NaOH溶液從堿液揚液器由轉子流量計計量后加入粗醇預熱器前充分混合,而冷凝水從冷凝水泵送入預精餾塔液受槽當中作為萃取劑。預精餾塔底部的再沸器對粗甲醇物料進行間接加熱,直至物料氣化[1]。

當預精餾塔頂部釋放出來的甲醇蒸汽混合物在冷凝器的冷凝作用下,其中一部分冷凝為液體進入到預精餾塔液受槽,并與受槽內的冷凝水相混合,上部輕餾分油不定期排至分油罐,下部的液體經回流泵提壓后作為回流液,其余未被冷凝的醚類等低沸點氣體經過液封槽水封、放空管、阻火器排入大氣當中,最后在主精餾塔的上部出口處采出精甲醇,而塔底的殘液則由薄膜調節閥控制排放,傳送至甲醇殘液罐當中,并結合相關的環保標準對廢液進行統一處理。

在精甲醇生產過程中,將生成大量的甲酸、乙酸等酸性物質,因此,加入適量NaOH堿溶液的主要目的是起到中和酸性物質的作用,使PH 值始終保持在7—9之間,這樣,能夠有效避免堿液腐蝕精餾設備,以延長精餾裝置的使用壽命,雙塔精餾工藝流程圖如圖1所示。

圖1:雙塔甲醇精餾工藝流程圖

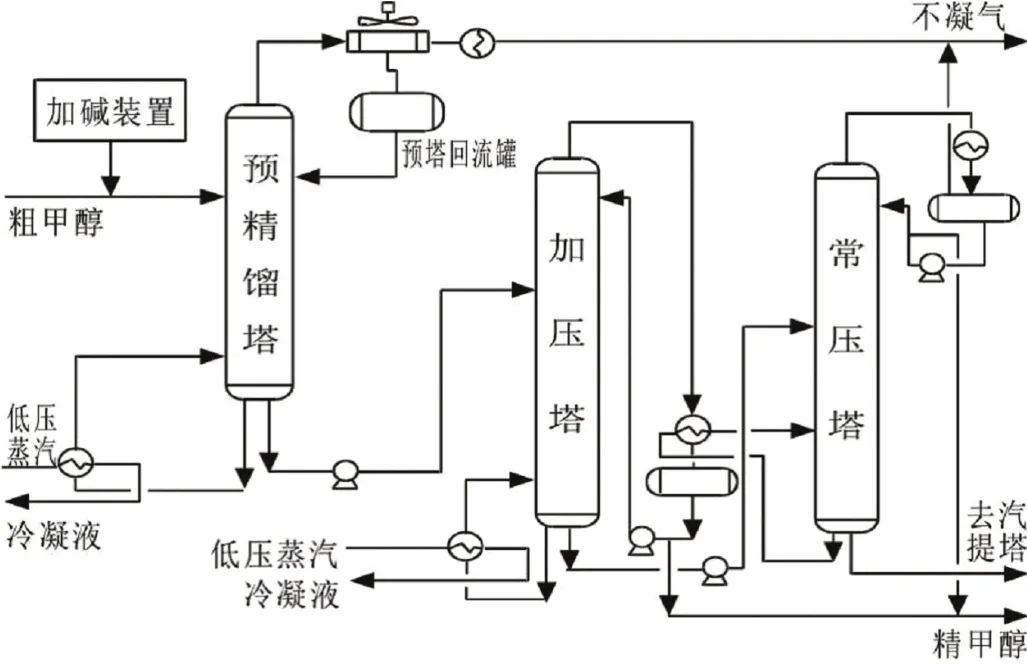

2 三塔雙效甲醇精餾工藝流程

三塔雙效甲醇精餾工藝的主要裝置包括預精餾塔、加壓塔、常壓塔組成的精餾系統。主要工藝流程是:首先將粗甲醇注入粗甲醇貯槽當中,利用動力泵將粗甲醇引入粗甲醇預熱器,當蒸汽冷凝液的溫度提升至60℃左右時進入到脫醚塔,脫醚塔下部的再沸器的壓力值為0.5Mpa,溫度在80℃左右,塔頂溫度用回流液控制在70℃左右,而脫醚塔冷凝器的排氣溫度應當控制在55℃以下。對于粗甲醇的PH值控制類似于雙塔精餾工藝,也是利用加入堿性物質以中和粗甲醇當中酸性物質,以降低酸性物質對精餾設備的腐蝕率,此外,為了增加輕組分物質與甲醇的沸點差,一般將預后粗甲醇的比重控制在0.86—0.88之間。

當液體從脫醚塔的冷凝器進入到脫醚塔的回流槽以后,在回流泵的作用下,打入脫醚塔內作為回流,從排氣冷凝器冷凝下來的低沸點液體經過除雜工序后注入貯槽,進而在加壓塔的頂部得到精甲醇產品,與此同時,當塔底物料進入到常壓塔后,在塔底形成的甲醇往往含有大量的廢水,而三塔精餾工藝中的常壓塔以恰恰以加壓塔的塔頂蒸汽作為熱源,這樣,能夠達到節能降耗的目的,三塔雙效精餾工藝流程如圖2所示。

3 雙塔精餾工藝與三塔雙效精餾工藝的比對分析

雖然雙塔與三塔精餾工藝都能夠滿足生產精甲醇的要求,但是二者生產工藝流程上面存在較大的差異,主要體現在能量消耗以及成本投入方面。對于三塔精餾工藝流程來說,在制備精甲醇過程中,無需利用外界供熱來提供熱量,這就大幅降低了熱能損耗,而在甲醇產量相同的情況下,三塔工藝流程用到的冷卻水量與蒸汽量遠遠小于雙塔工藝流程的用水與用汽量。在精餾過程中,往往需要對乙醇進行有效分離,但是雙塔與三塔工藝流程相比,分離乙醇的能力相對較弱[2]。此外,從經濟指標方面分析,雙塔精餾工藝投資小、裝置簡單、建設周期短,而三塔精餾工藝的投入成本較高,裝置結構較為復雜,安裝過程較為繁瑣。

圖2:三塔雙效甲醇精餾工藝流程圖

4 MTO級甲醇精餾工藝流程

甲醇制烯烴作為生產低碳烯烴的關鍵技術,MTO反應對甲醇中的金屬尤其是堿金屬的含量提出了較高要求,其質量分數應當小于等于0.1≤10-6,如果金屬的含量較高,極易引起MTO催化劑中毒,而給烯烴收率造成嚴重的負面影響。因此,需要對粗甲醇采取精餾工藝,主要工藝流程是:利用三個串聯的多效蒸發器,對金屬雜質進行壓縮,以實現排污脫雜的目的。當粗甲醇進入到穩定塔以后,能夠快速脫除粗甲醇中的殘留氣體以及少量低沸物,借助于穩定塔中的回流冷凝器,大部分的粗甲醇在冷凝器當中冷凝,然后進入到穩定塔的回流罐當中,此時,未被冷凝的氣體則送出界區。一級蒸發器由低壓蒸汽提供熱量,產生的甲醇蒸汽先行進入到二級蒸發器,最后再通過三個蒸發器的共同作用,甲醇蒸汽被冷卻到40℃左右,將其送入MTO工段作為主原料。

5 結語

從雙塔與三塔甲醇精餾的工藝流程可以看出,三塔雙效精餾工藝能夠大幅降低能量消耗,有效提升精甲醇的生產效率,是甲醇生產企業當下乃至未來一段時期內的主導技術類型。而隨著MTO級的甲醇精餾工藝的日漸純熟,該技術也必將帶動和引領低碳烯烴生產的未來發展方向。