基于雙PLC控制的變頻調速系統在礦井提升機中的應用*

李謨發,張碧,寧金葉

(1.湖南電氣職業技術學院, 湖南 湘潭 411101;2.湖南工程學院, 湖南 湘潭 411101)

0 引言

礦井提升機是各類采礦生產過程中的重要設備。傳統的斜井提升機普遍采用交流接觸器—晶閘管控制電阻投切的交流繞線式電動機調速系統,因工作過程中交流接觸器動作頻繁,其主觸頭易氧化,進而引發設備故障。同時采用降壓啟動,很多礦區的進線變壓器容量較小,輸出電壓低,造成了工頻時常無法正常開機;采用串電阻的調速系統屬于有極調速,其控制性能差,同樣會造成提升機在減速和爬行階段停機位置不準確,而且轉子外電路所串電阻會產生相當大的功耗,節能較差[1],中高速運行震動大,安全性較差。由上可見,礦井提升機的傳統電控系統在調速、節能、安全可靠性、維護等方面都存在不同程度的缺陷[2]。

為解決傳統提升機控制系統在能耗、調速性能、安全性、高可靠性與自動化水平上的缺陷,本文提出一種雙PLC控制的變頻調速技術方案,并從系統原理、軟、硬件方面做了詳細闡述。

1 系統控制原理

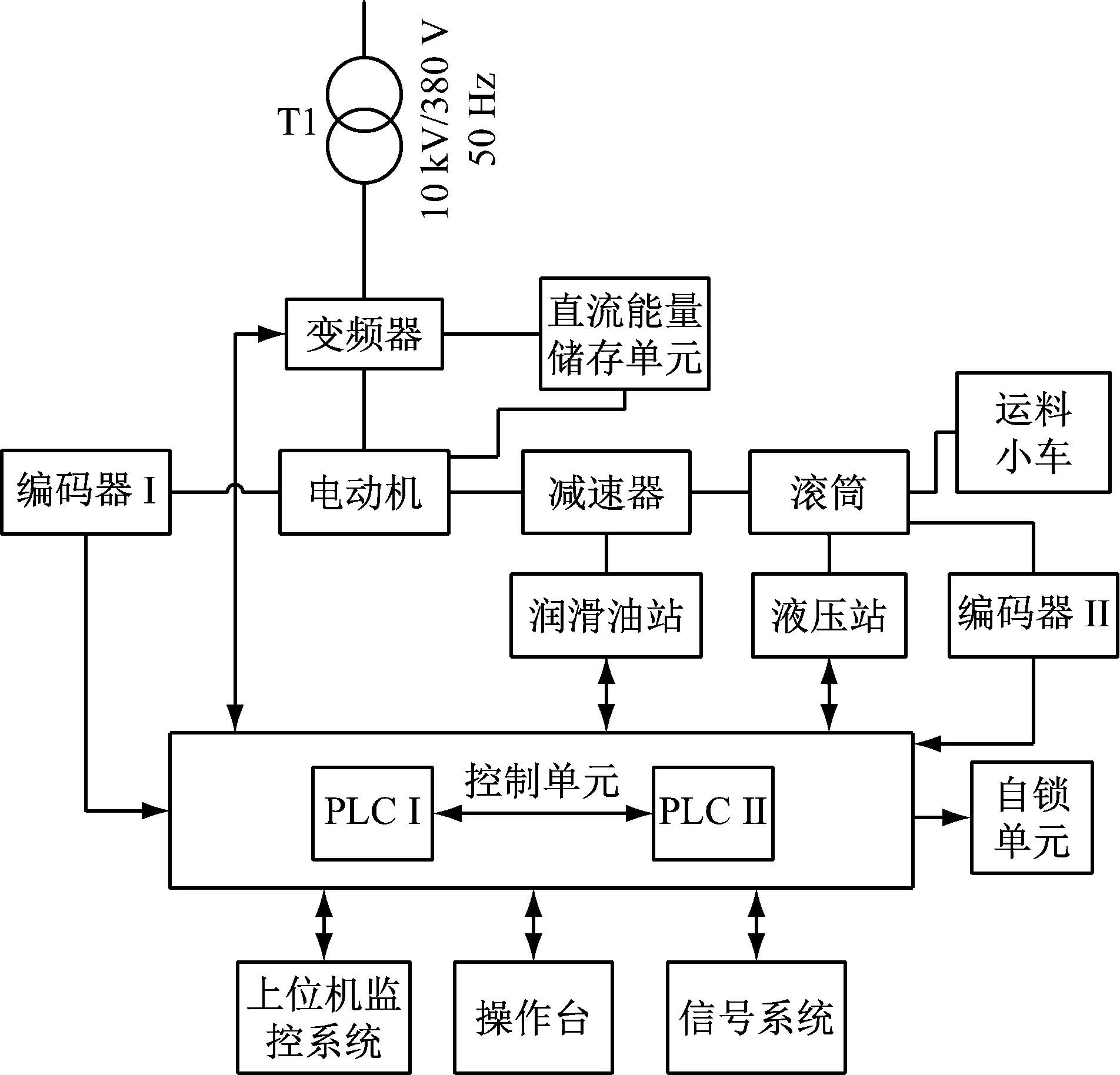

本系統整體結構框架如圖1所示。電能通過降壓變壓器把礦山配電網的10 kV電壓等級降壓為提升機控制裝置所需的380 V電壓,再通過變頻器與電動機相連,變頻器可把380 V/50 Hz的工頻電源變為電動機實際調速過程中需要的電能形式;變頻器還與直流能量儲存單元連接,直流能量儲存單元與電動機連接,能量儲存單元內包括降壓斬波器與蓄電池組,當電動機工作在制動工作狀態時,把回饋的能量通過降壓斬波器與蓄電池組連接,把能量儲存起來,不采用電阻消耗,儲存的直流電能可以為系統中需要的直流環節供電,特別是在電動機在需要快速制動時,可以把這部分直流電能接到電動機軸上,采用直流制動功能,節能效果明顯;變頻器與控制單元連接,可實現PLC對變頻器的遠程監控;電動機與編碼器及減速箱相連,減速箱與潤滑油站相連,編碼器Ⅰ把電機的實時速度信號反饋到控制單元編碼器Ⅱ把滾筒的實時速度信號反饋到控制單元,潤滑油站實現對減速箱的保護;減速箱與滾筒相連,滾筒與運料小車及液壓站連接,液壓站為提升機系統提供制動力[3]。

圖1 系統整體結構

操作臺與上位機組合運行,監控整個提升機控制裝置,操作臺的臺面上有轉換開關,對應自動模式、手動模式、停車模式3個檔位,還有高精度對應0~10 V可調的電位器,在手動模式下,可以通過該電位器調節給定信號給變頻器的外部模擬量調速結合內置PID調節器,對提升機進行調速,上位機能顯示提升機各部件的運行情況、運行參數及各種控制元件的工作狀態,還可把安裝在礦井各個部位的攝像頭中的信息上傳到上位機的液晶顯示屏上,實時監控礦井的電氣設備、工人的安全操作情況,更加確保了作業的安全性。

當提升機到達目的后,為了防止操作人員未能把硬件操作到零位,為防止下次啟動的時候出現不必要的意外狀況,設置自鎖單元,一旦電動機停機,自鎖單元能夠自鎖[4],待下次啟動時,需要操作人員進行解鎖才能進行下一步操作,這樣也提高了礦井操作的安全性。

若系統出現異常情況,相對應的指示燈和液晶顯示屏顯示報警內容,報警燈會閃爍,并發出報警聲,此時可以按下操作臺上的應急按鈕,確保系統能立即斷電運行,但制動電動機的液壓系統與直流制動系統繼續工作,以防止運料小車出現滑坡現象。

2 系統硬件設計

2.1 PLC控制系統設計

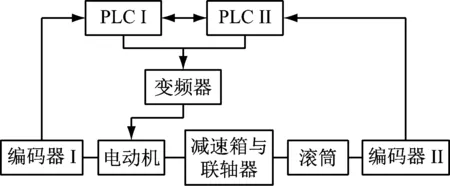

雙PLC控制原理如圖2所示。PLCI作為主控系統,通過采集編碼器Ⅰ信號實現提升機行程和速度控制;PLCⅡ作為監控系統,通過采集編碼器Ⅱ信號實現提升機行程和速度控制。PLCⅠ與PLCⅡ以通信方式進行數據交換,正常工作時2套PLC系統可同時投入運行,實現提升機的“雙線制”控制與保護。為了確保2套PLC系統能同步工作,在PLCI內對2套PLC系統的位置信號和速度信號進行實時比較,一旦偏差過大,就會立即報警。系統中的故障信息都是通過信號通道送往PLCⅠ與PLCⅡ,一旦其中一臺出現故障,另一臺仍可以繼續運行,這樣提高了系統的可靠性。

圖2 雙PLC控制原理

2.2 變頻器的選擇依據

根據礦井提升機的工作特點,為確保控制的調速與穩定性能,變頻器應按如下依據進行選擇。

1) 采用的控制方式必須具有低頻力矩大,有大于2倍額定轉矩的啟動轉矩,1 Hz時大于1.6倍額定轉矩,零速150%力矩保持,掛重物懸空不溜鉤等特點。

2) 獨特的抱閘控制邏輯,優于傳統FDT模式,控制性能更好。

3) 斜度小于40°的礦井采用開環矢量,大于40°的建議用閉環矢量并放大一檔功率等級配置。

4) 頻率范圍:0.5~50 Hz分段設置,無級連續調節。

5) 工作電壓范圍:323~480 VAC額定負荷下無故障運行。

6) 過載能力:200%額定電流,允許1 min;250%額定電流,允許1.5 s。

2.3 變頻調試方案

變頻器現場調試步驟:

1) 輸入電動機及編碼器參數,并做自學習(優先用動態自學習,自學習過程中,電動機必須脫開負載,編碼器的方向及速度準確性必須正確。

2) 輸入基本用戶參數。

3) 輸入增強型附加參數。

變頻調試過程中的注意事項:當在斜坡或陡坡啟車時,發現容易“溜車”,下滑時,適當增加啟動頻率,可以提高啟動力矩;變頻器對應PID調節的功能碼——速度環比例增益1值與速度環積分時間1,分別對應了PID調節中的P與I,速度環比例增益1值越大,速度環積分時間1越小,根據經典PID控制原理可得出出力反應快,反之則反,但是要注意這一對參數需要匹配調節,否則出會現啟車“抖動”現象,甚至拉不起來貨物;在抱閘期間,增加停止頻率和保持時間可以避免因抱閘頻率高,引起電流過沖[5]。

2.4 抗干擾設計

為了保證整個系統數據傳輸的穩定及控制系統的良好動態性能,抗干擾設計在系統中是重要的一環。

1) 信號電纜和電力電纜分開敷設,并且信號傳輸導線采用屏蔽電纜,所有屏蔽電纜層匯線接地,信號電纜接線端子均安裝在柜體下側。

2) 引至PLC柜的電纜要盡量遠離那些會產生電磁干擾的裝置,控制柜、操作臺等有保護接地,柜內設有獨立的電纜屏蔽地接地端子、機殼安全地、PLC直流地,與內部未接地電路板在電氣上進行隔離。

3) 在變頻器的輸入、輸出端安裝適當的電抗器和濾波器,電動機和變頻器之間電纜采用穿鋼管敷設或用鎧裝電纜,并與其他弱電信號在不同的電纜溝分別敷設,避免輻射干擾。

4) 在軟件方面對采集的電信號與非電信號進行數字濾波,設置看門狗軟件程序等措施。

3 系統軟件設計

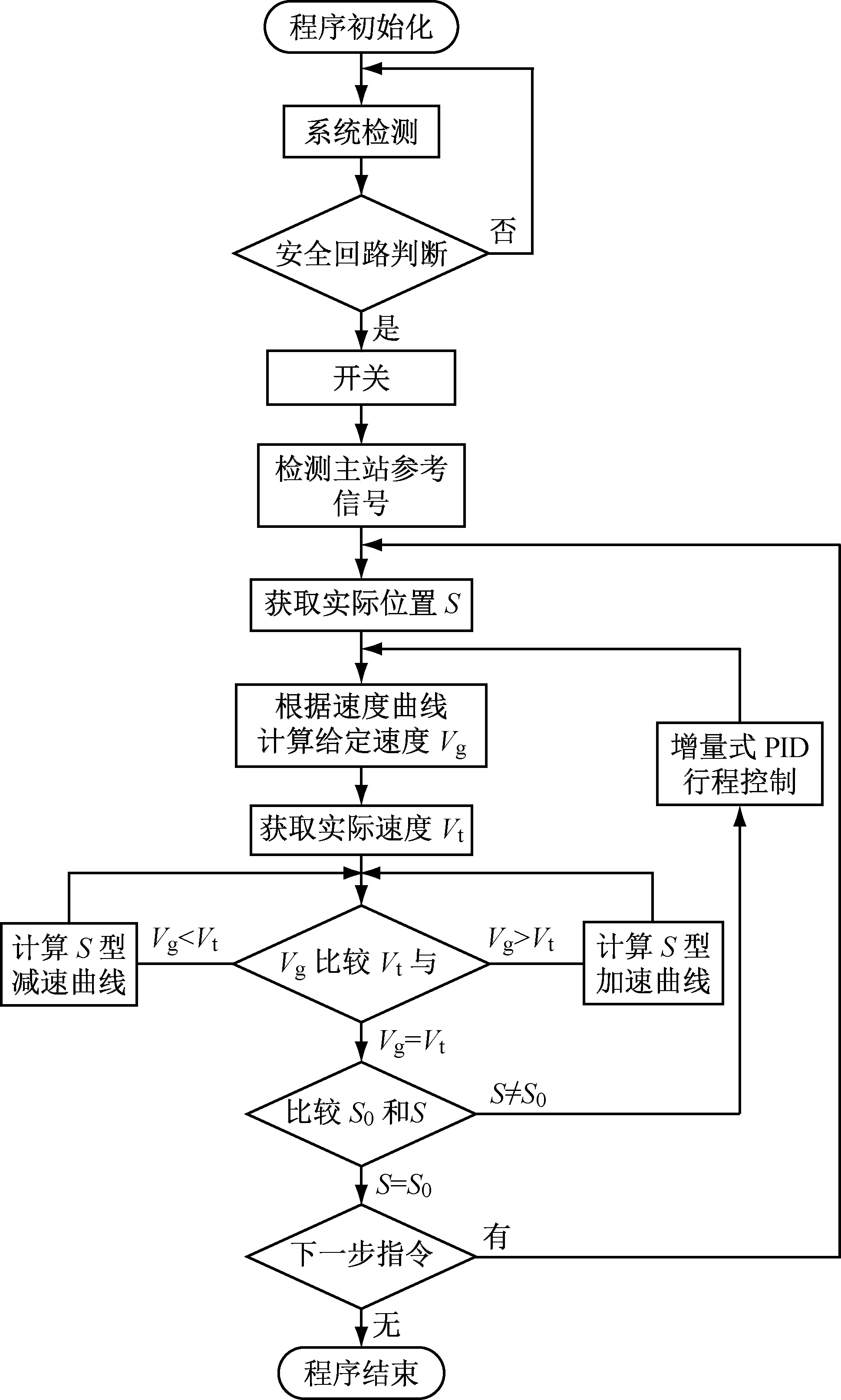

控制程序采用模塊化設計[6],主要包括系統主程序模塊、子程序模塊、通信模塊、故障診斷與處理等模塊。主程序流程圖如圖3所示,首先進行系統的初始化與系統檢測等工作。子程序主要包括中斷子程序、液壓站控制、速度控制、行程控制、變頻控制等多個子程序,只需在主程序中調用這些子程序即可實現相應功能。比如中斷子程序收到限位開關、過載傳感器、變頻器故障信號等,PLC能自動轉換到相應的子程序中,完成對系統的保護。液壓站子程序主要用來控制液壓站,包括工作閘、制動泵和潤滑泵的啟停,油壓信號采集和比例閥信號給定等。速度控制子程序根據前面得到的運行區間來計算相應的速度給定值并發送給變頻器。其余子程序都能實現相對應的功能,配合完成系統的全數字化控制過程。

圖3 主程序流程

4 結論

本系統采用雙PLC控制變頻調速系統的方式,該系統方案能滿足礦井提升機惡劣工作環境和特殊工作性質的要求,既實現系統的無級調速與全自動化控制,又有效保證了提升機系統的安全性、可靠性、經濟性。