6 000 kN液壓支架千斤頂檢測技術及裝備*

楊建新

(1.煤炭科學技術研究院有限公司, 北京 100013;2.國家煤礦支護設備質量監督檢驗中心, 北京 100013)

0 引言

液壓支架千斤頂是液壓支架及其各部位動作承載的關鍵零部件,在液壓支架使用過程中,起到調節頂梁和掩護梁角度和頂梁合力支撐點的位置,調整頂梁與頂板的接觸狀態,使支架處于合理的工作狀態等作用,其性能好壞直接影響液壓支架的質量及性能。隨著綜采技術和液壓支架技術的快速發展,千斤頂技術的不斷提升,目前最大的千斤頂缸徑300 mm,行程1 000 mm。隨著GB 25974.2—2010、EN 1804.2的實施,新增了全行程壓縮讓壓、拉伸讓壓、外伸限位等檢驗項目,且耐久試驗次數增加了5倍,加載方式更加多元化,對檢測方法、檢測技術提出了更高的要求。

國家煤礦支護設備質量監督檢驗中心原有液壓支架千斤頂檢測裝備的試驗能力僅為2 000 kN,一次連續加載行程400 mm,加載速度不可控,不具備拉伸功能,其原檢測裝備在試驗能力、功能完備性、加載速度、檢測技術等方面不能滿足GB 25974.2—2010、EN 1804.2的要求,制約了液壓支架及千斤頂技術的進步[1-2]。

研發過程中采用Solidworks軟件進行虛擬樣機設計,應用有限元軟件分析計算試驗裝備框架的應力應變,確定關鍵技術參數。同時按照標準要求,研究測試技術與方法,開發了液壓系統、測控系統,不僅滿足了各制造商對產品出廠檢驗、試驗研究的需求,而且為國、內外液壓支架千斤頂產品的質量把關提供了重要的技術保障,促進了液壓支架千斤頂技術的進步。

1 檢測裝備結構設計

液壓支架千斤頂檢驗裝備的關鍵技術參數及技術水平應與國、內外千斤頂的技術發展水平相適應,并考慮在未來一定時間內滿足技術發展的要求,經濟適用并適度超前。依據GB 25974.2—2010、EN 1804.2要求及上述原則進行研究,應滿足缸徑300 mm、壓力42 MPa、行程1 500 mm的試驗要求。加載油缸采用單伸縮、雙作用、活塞式的設計,滿足對壓縮、拉伸功能的需求。主體構件采用箱體結構方式,前后主梁與底座、支撐座通過銷軸連接,支撐小車用于支撐被試件,在導軌上前后滑動,活動梁通過馬達在主梁上前后移動,調整試驗空間,加載油缸與強度導向架相連,將兩個千斤頂首尾通過壽命導向架進行耐久性能試驗,若千斤頂是耳軸式結構,則通過承力座與其進行連接。框架結構可以承載6 000 kN。試驗時,被試千斤頂兩端分別固定活動梁和強度導向架兩端,通過加載油缸的伸縮完成壓縮和拉伸試驗[3-4]。

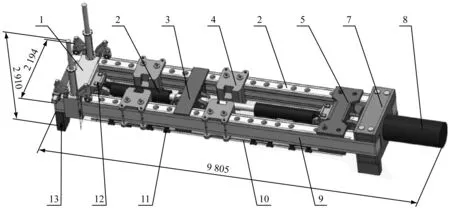

綜合上述參數內容,對液壓支架千斤頂檢測裝備采用三維軟件建模[5],完成其各部件的模型設計。檢測裝備三維模型如圖1所示。

1-活動梁; 2-被試件; 3-靜導向架; 4-承力座; 5-后主梁; 6-強度導向架; 7-底座; 8-加載油缸; 9-前主梁; 10-導軌; 11-支撐小車; 12-連接座; 13-支撐座。

根據試驗要求,在額定載荷、1.1倍額定載荷、1.5倍額定載荷、2倍額定載荷4種工況下,對整體模型進行有限元力學分析,對模型進行優化設計,改善各部件的整體尺寸,對應力比較大的區域進行優化設計,使應力分布均勻,減少應力集中的情況,得出檢測裝備的最優參數,該裝備主要參數如表1所示。

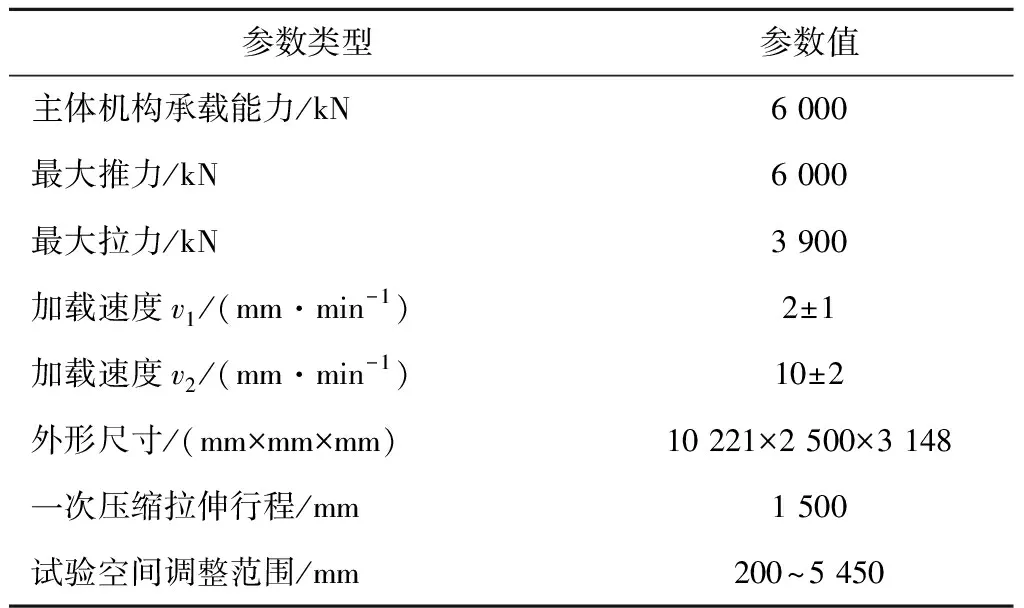

表1 6 000 kN液壓支架千斤頂檢測裝備主要參數

2 檢測裝備液壓系統設計

液壓系統的好壞取決于系統設計的合理性、系統元件性能的優劣及系統的污染防護和處理。基于上述原則,對本裝備液壓系統進行詳細設計,主要包括乳化液控制系統、液壓油控制系統。乳化液控制系統為千斤頂提供乳化液介質,可實現初撐、卸荷動作。油液控制系統實現加載油缸、插拔銷油缸、小車支撐油缸、活動梁等各部件的動作,包括泵站控制系統、慢加載控制系統、活動梁行走機構控制系統、支撐小車及插拔銷控制系統4個子系統。

2.1 泵站控制系統

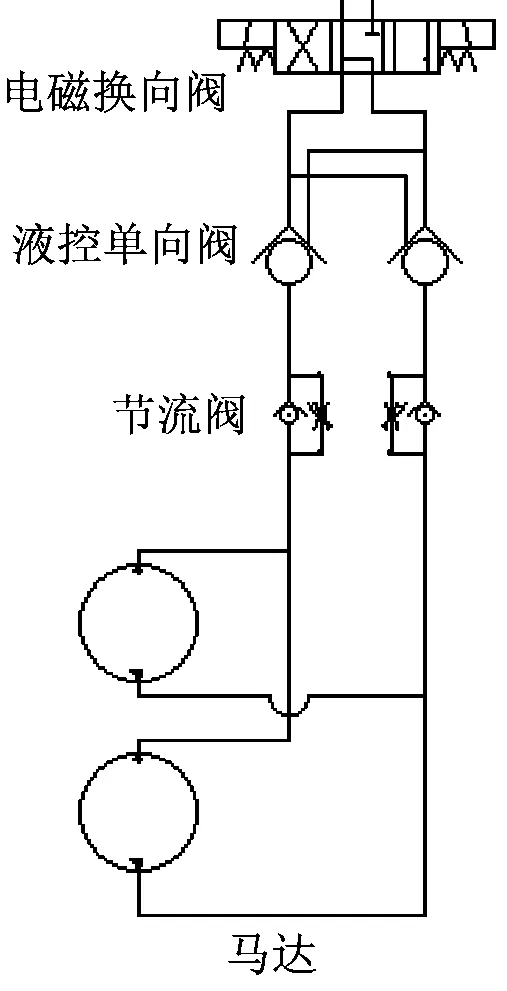

泵站控制系統主要為加載油缸、插拔銷油缸、小車支撐油缸、活動梁等各執行機構提供壓力和流量。泵站控制系統原理如圖2所示。泵源采用高精度比例變量泵,通過不同的電信號控制不同流量的輸出,實現流量在0~105 L/min范圍為無極可調。在變量泵出口裝有比例溢流閥,可實現壓力遠程調整控制,最大工作壓力為31.5 MPa。

圖2 泵站控制系統原理

2.2 慢加載控制系統

慢加載控制系統是整個液壓系統的核心部分,通過比例伺服閥作用在流量放大裝置大腔上,小腔與加載油缸相連,為加載油缸提供小流量,以滿足(2±1) mm/min 、(10±2) mm/min的壓縮和拉伸載荷要求速度。以設定加載速度為目標,以加載缸位移為反饋值,通過PXI機箱內的模擬量輸出板卡調節比例伺服閥的控制電壓,從而形成閉環控制系統,實現加載速度的自動調節功能。系統主要包括1個加載油缸、1個流量放大裝置、1個伺服閥比例閥、4個插裝閥、5個電磁換向閥、1個位移傳感器等。慢加載控制系統原理如圖3所示。

圖3 慢加載控制系統原理

2.3 活動梁行走機構控制系統

該系統主要功能是實現活動梁的抬起、落下及行走定位。電磁換向閥動作,高壓油液進入支撐缸后,伸出頂起移動梁,馬達開始工作,使移動梁沿主梁軌道前后運動,到達設定試驗位置后,頂起油缸收回,移動座落下。系統原理如圖4所示。

該系統主要由4個頂起油缸、2個擺線馬達、2個電磁換向閥、2個液控單向閥、1個減壓閥等部件組成。

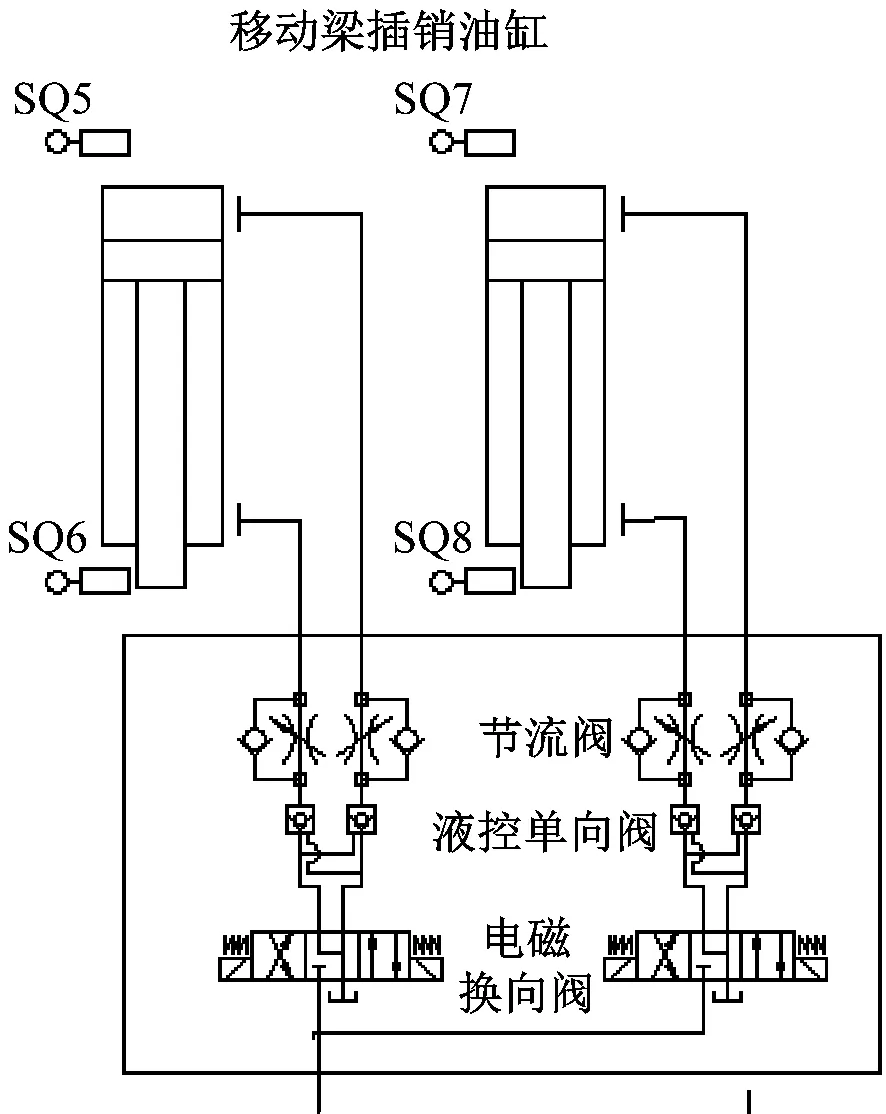

2.4 支撐小車及插拔銷控制系統

該系統主要用于安裝時支撐被試件千斤頂,通過支撐小車油缸的升降,調整被試千斤頂中心位置與試驗裝備中心在同一水平線上。插拔銷油缸用于當試驗空間調整到位后,固定活動梁。系統包括2個支撐小車油缸、2個插拔銷油缸、4個電磁換向閥、4個液控單向閥、8個單向調速閥等部件。支撐小車及插拔銷控制系統原理如圖5所示。

(a)

(b)

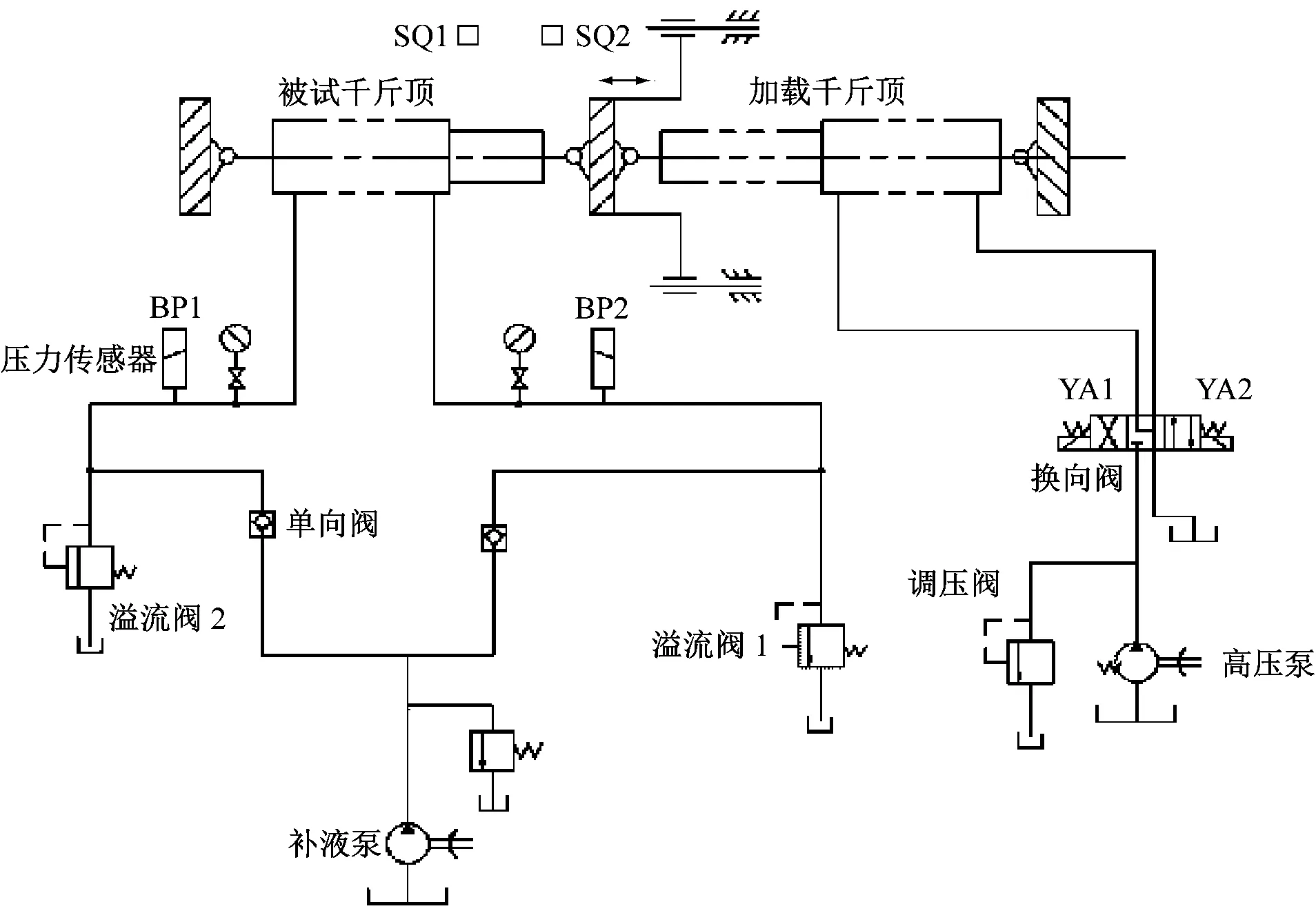

2.5 乳化液控制系統設計

乳化液控制系統原理如圖6所示。啟動高壓泵后,通過調壓閥調節系統壓力,控制電磁換向閥可實現千斤頂的拉伸讓壓和壓縮讓壓,將溢流閥1和2壓力調至31.5 MPa,完成千斤頂推拉耐久壽命試驗。該系統高壓泵的額定壓力為50 MPa,流量為110 L/min,補液泵的壓力為10 MPa,流量為15 L/min。

3 檢測裝備測控系統設計

6 000 kN液壓支架千斤頂試驗裝備測控系統采用虛擬儀器技術、比例伺服技術、光纖以太網通信技術,構建了一套遠程響應迅速、數據傳輸快、控制精度高的實時控制系統。該測試系統可實現對試驗裝備的執行元件進行遠程計算機自動控制,并實現與上層信息網絡檢測管理平臺無縫連接,使試驗室遠程、跨區域管理、無紙化辦公成為現實。

圖6 乳化液控制系統原理

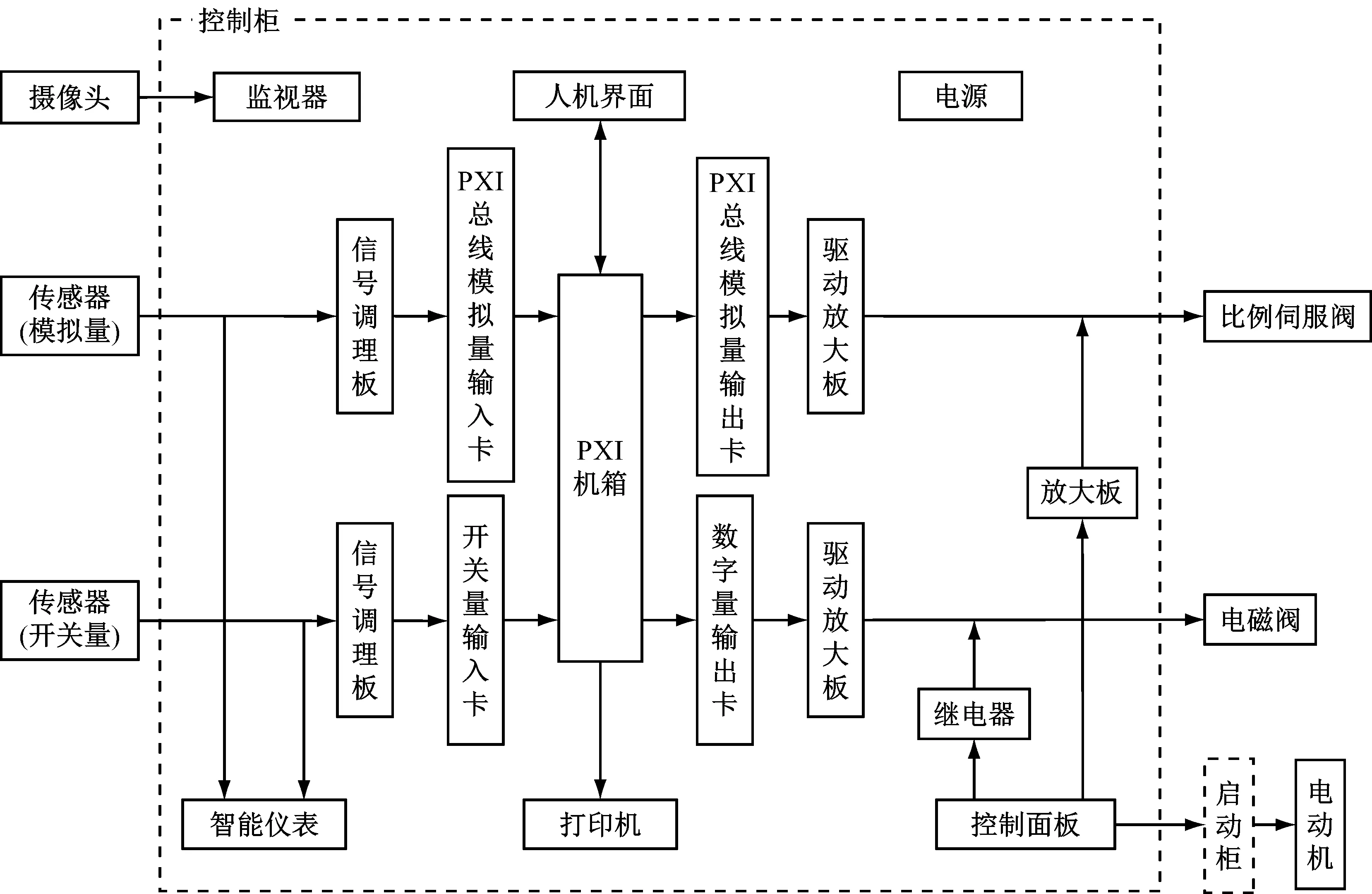

3.1 硬件設計

測控系統主要元件包括NI(美國國家儀器)生產的PXI機箱、實時嵌入式控制器、PXI總線模擬量采集卡、PXI總線模擬量輸出卡、PXI總線數字量I/O卡,位移傳感器、高頻響耐沖擊壓力傳感器、溫度傳感器、智能顯示儀表、交換機、光纖及收發器、電氣控制柜、啟動柜等。測控系統不僅可實現高頻響、高精度數據采集,誤碼率低,還可實現實時指令傳輸及控制,運行穩定性高,使用壽命長。測控系統硬件組成如圖7所示。

圖7 測控系統硬件組成

3.2 軟件設計

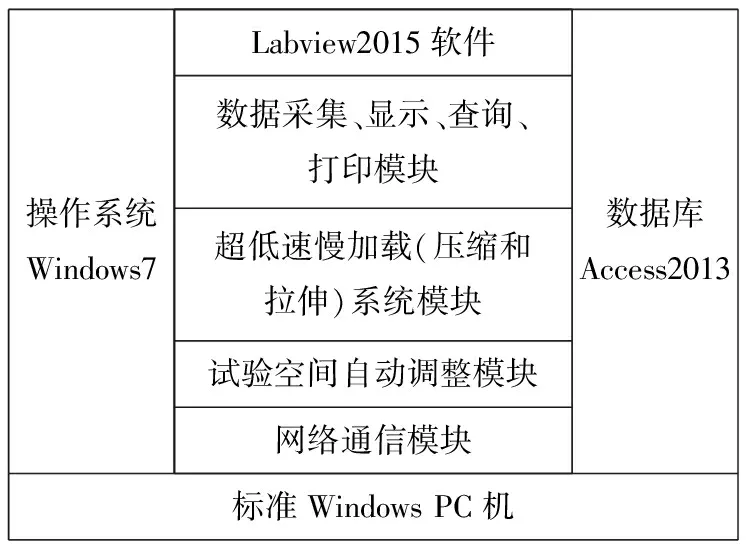

6 000 kN液壓支架千斤頂試驗裝備專用測控軟件設計基于NI開發的Labview軟件開發平臺,采用圖形化編程語言,用戶界面友好,開發周期短,易編程,方便維護。

軟件架構設計采用標準Windows PC作為上位機,數據庫采用微軟Access 2013,操作系統采用Windows 7,軟件采用Labview 2015。軟件平臺構架見圖8。

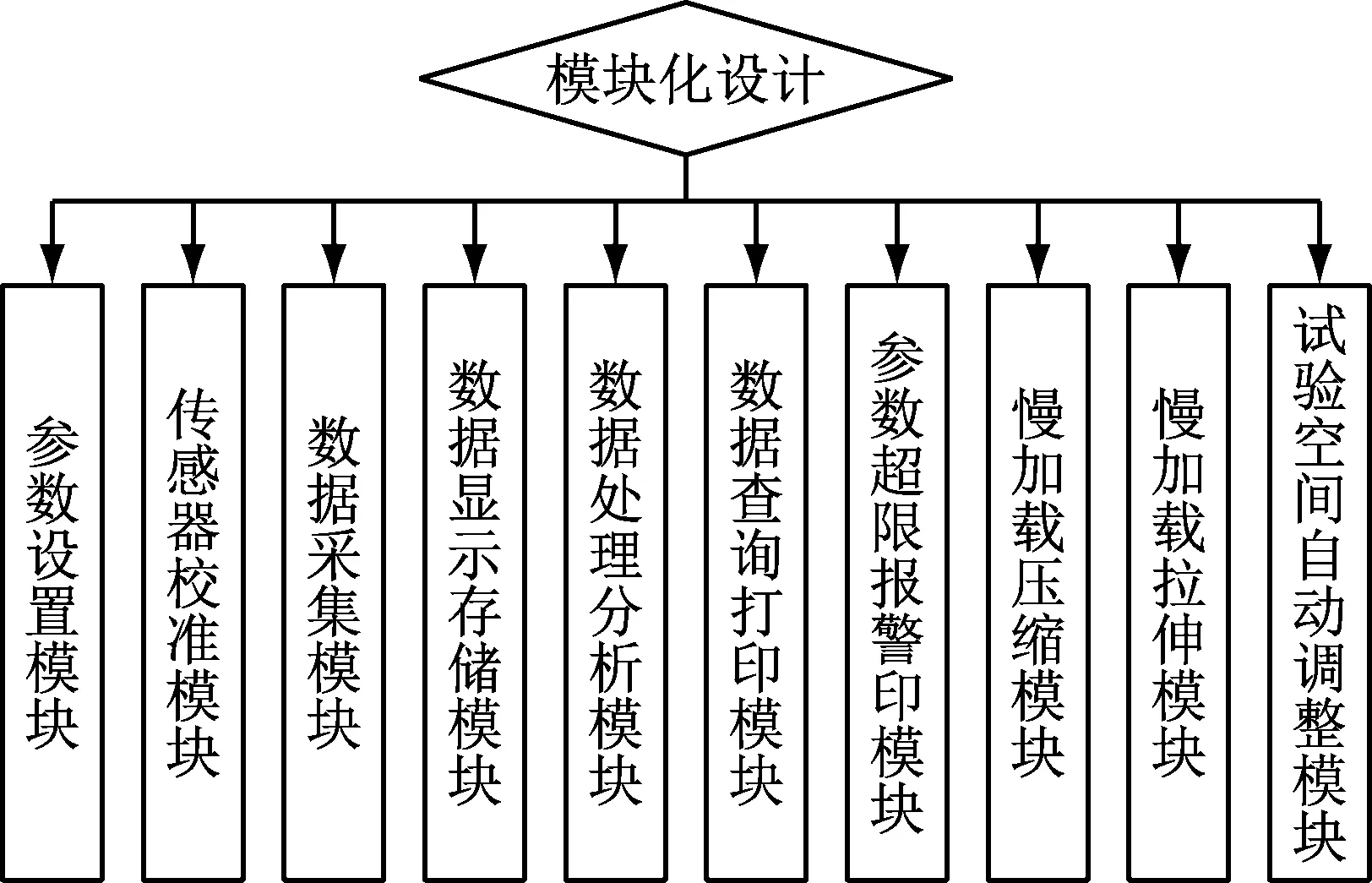

軟件設計采用模塊化的理念,強大的軟件模塊化功能可跨平臺移植,無需改動程序。軟件模塊設計見圖9。

操作系統Windows7Labview2015軟件數據采集、顯示、查詢、打印模塊超低速慢加載(壓縮和拉伸)系統模塊試驗空間自動調整模塊網絡通信模塊數據庫Access2013標準Windows PC機

圖8 軟件平臺構架

4 檢測裝備的關鍵技術

千斤頂試驗裝備采用超低速慢加載技術、試驗空間自動調整技術、推拉測試技術、試驗工裝技術,解決了液壓支架(支撐)千斤頂拉伸載荷、中心壓縮載荷、壓縮讓壓、拉伸讓壓等性能測試加載的問題[6]。

圖9 軟件模塊設計

1) 超低速慢加載壓縮及拉伸技術。該技術是整個試驗裝備的核心關鍵技術,主要用于解決加載速度不可控、精準度低的技術難題,實現(支撐)千斤頂在額定壓力下以(2±1)mm/min、(10±2)mm/min的速度,可分別進行20 mm、100 mm的壓縮和拉伸讓壓試驗。由圖3可以看出,加載油缸的上、下腔均與流量放大裝置小腔連接,比例伺服裝置作用在流量放大裝置的大腔上,通過流量放大裝置克服了比例伺服裝置直接流量控制死區的缺點,實現了較小流量多比例放大,克服單一油缸不能滿足全流量需求不足,進而達到調整流量,控制速度的目的,實現了超低速壓縮和拉伸載荷性能測試。比例伺服裝置和加載油缸的組合可以滿足快速加載的要求,最大試驗速度可達200 mm/min。

2) 試驗空間自動調整技術。應用有級插銷調檔和無級外加載缸行程調節的組合技術及位移傳感器技術,將活動梁與外加載缸結合,活動梁調節完成后(檔距350 mm,共16檔),再通過外加載油缸(行程1 500 mm)進行試驗高度的二次調節,實現了試驗空間的無級調整。

3) 推拉測試技術。按照標準要求,千斤頂耐久壽命的試驗方法是在供液壓力和泵站額定額定下,施加額定壓力,全行程往復運動10 000次,試驗后密封合格。目前千斤頂行程超過1 200 mm,之前的試驗方法用加載油缸直接對千斤頂外加載,加載油缸密封容易損壞。對此,通過延長試驗裝置主體臺架,使其可以裝入兩個千斤頂,一個被試件和一個陪試件,使兩個千斤頂直接相互作用完成推拉耐久壽命10 000次,徹底解決主加載缸的壽命短、已損壞問題,其原理詳見圖6。

4) 試驗工裝技術。針對耳軸式、底座式、缸筒式等不同結構形式的千斤頂,遵循實用性原則,設計研發了連接試驗工裝,比如千斤頂為耳軸式,則可用承力座進行連接,利用銷軸固定承力座在主梁上。耳軸式的千斤頂通過設計的8孔連接工裝相連,即更換較少的工裝,可實現不同的連接方式、不同的缸徑和不同長度的千斤頂安裝連接。

5 檢測裝備測試結果分析驗證

為驗證系統的超低速慢加載試驗技術指標,在千斤頂檢測裝備上進行了型式檢驗,選取的被試支撐千斤頂規格為φ280/φ185 mm,額定工作壓力為38 MPa。

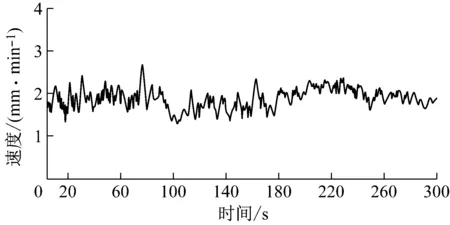

現場試驗發現,加載油缸在運動的初始階段出現了爬行、抖動現象,運動速度波動比較明顯,造成這種現象主要有兩個原因:一是加載油缸的密封克服摩擦阻力造成的;另一原因是比例閥在高速頻繁的通、斷過程中響應較慢。在120 s以后,外加載油缸速度趨于穩定,整個加載過程速度控制在(2±1) mm/min以內,滿足EN 1804.2、GB 25974.2—2010中壓縮、拉伸讓壓和下沉性能試驗加載速度要求。圖10為慢加載速度曲線。

圖10 加載速度曲線

6 結論

1) 6 000 kN液壓支架千斤頂檢測裝備可對缸徑300 mm,壓力42 MPa,行程1 500 mm及以下(支撐)千斤頂按照GB 25974.2—2010、EN 1804.2進行全項目型式檢驗。

2) 采用比例伺服電液控制技術和流量放大技術,可實現2~10 mm/min的慢速加載功能。

3) 該裝備既可進行單根千斤頂測試,又可實現兩根千斤頂同時推拉試驗。

4) 開發了既可以實現多種千斤頂連接,又可以承受相應拉壓力的連接工裝。

5) 該檢測裝置可實現試驗空間無極調整,滿足各種千斤頂試驗要求。