無軌膠輪車制動失效阻攔系統試驗

任肖利

(中國煤炭科工集團 太原研究院有限公司, 山西 太原 030006)

0 引言

目前防爆無軌膠輪車得到廣泛的應用,然而防爆無軌膠輪車因超速行駛、剎車失靈或掛檔失敗造成的無軌膠輪車速度失控跑車現象屢有發生[1],一旦發生無軌膠輪車跑車事故,都將造成嚴重的人員傷亡事故[2]。

根據《煤礦安全規程》392條規定,無軌膠輪車在長坡段巷道內行駛時,必須采取車輛失速安全措施,以保證無軌輔助車輛的安全可靠性[3]。因此,有必要設計一種可實現制動失效后,對車輛能進行有效地阻攔的阻車系統。

1 制動失效阻攔系統設計

根據無軌膠輪車的使用特點及井下工況,對制動失效阻攔系統進行設計,該系統主要包括:

1) 安裝于膠輪車上的設備控制器、尾部拖鉤機構、測速傳感器、脫鉤檢測傳感器、報警器等。

2) 安裝于井下巷道的吸能裝置、阻攔索、超速檢測控制器等[4]。

1.1 車載設備

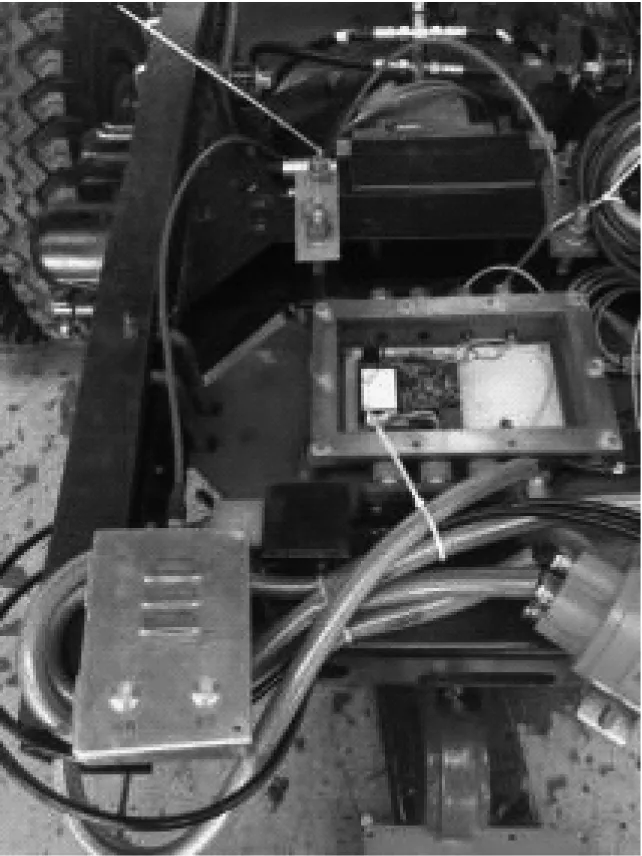

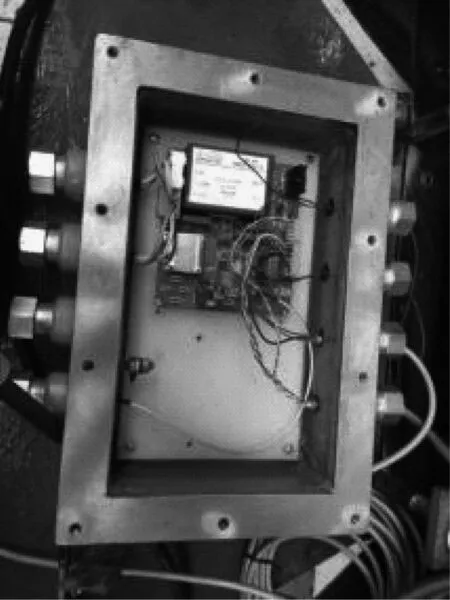

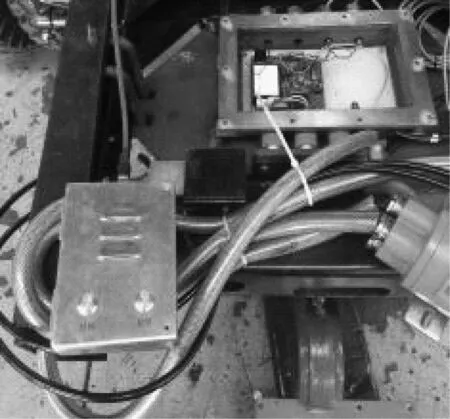

1) 尾鉤機構控制器。如圖1所示,控制器固定于車架上,當控制器接收到司機發出的脫鉤指令或者接收到測速傳感器的超速信號時,會提示報警,在持續一段時間后,將會控制尾鉤機構電磁鐵動作,釋放尾鉤,以便尾鉤能準確及時的落到地面。控制器可通過調整內部程序實現任意速度下的脫鉤動作[5]。

(a)

(b)

2) 尾部拖鉤機構。如圖2所示,拖鉤機構固定于車架后方,其主要作用是鉤住阻攔裝置鋼絲繩,當車輛速度失去控制時,可自動或手動釋放,釋放后尾鉤緊貼地面隨車輛前行,當與阻攔索相遇時被阻攔索鉤住,連接阻攔索的吸能裝置對車輛產生一個與運動方向相反的阻攔阻力,使車輛減速制動,緩沖一定的距離后,車輛平穩停止[6]。整個制動過程,被牽引車輛受到向后的制動力,并不會有側向力產生,車輛無側翻的危險[7]。

(a)

(c)

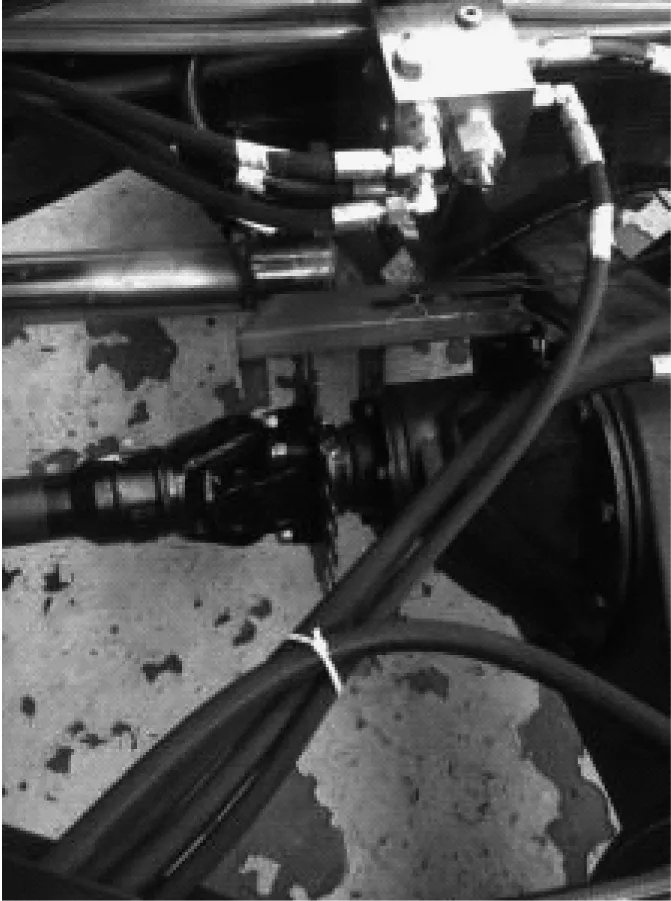

3) 測速傳感器。如圖3所示,傳感器通過固定支架固定于橋殼上,測速齒圈通過螺栓固定于傳動軸上,當傳動軸轉動時,帶動測速齒圈一起旋轉,測速傳感器接收測速齒圈的轉動速度,自動轉變為車輛的行駛速度[8]。

4) 礦用本質安全型位置傳感器。主要用于檢測尾鉤機構是否完成釋放,可將尾鉤機構的實時位置傳送到車載無線基站[9],脫鉤檢測傳感器見圖4。

(a)

(b)

圖4 脫鉤檢測傳感器

5) 報警器。當車輛發生速度失控制動失效的現象時,用來反映尾鉤機構的位置,當尾鉤機構釋放時,報警器發生報警,提示駕駛員尾鉤已釋放,報警器裝置見圖5。

圖5 報警器裝置

1.2 巷道設備

巷道設備包括吸能器、阻攔索、超速檢測控制器。

1) 吸能器。如圖6所示,吸能器主要通過阻攔索輸出阻力,阻攔索與尾鉤完全鉤住時,車輛的動能被吸能器吸收,使車輛發生減速制動,最終完全停車。整個緩沖制動過程為柔性緩沖,制動過程始終在人體可承受范圍內。

圖6 吸能裝置

2) 阻攔索。阻攔索與吸能器連接,阻攔索橫跨井下巷道,在被尾鉤機構鉤住后后,由于受到吸能器的作用,使車輛制動停止[10],阻攔索見圖7。

圖7 阻攔索

2 現場試驗

為驗證整套速度失控保護裝置的使用功能,在生產基地對該系統進行了現場試驗。現場試驗見圖8。

圖8 速度失控保護裝置現場試驗

2.1 試驗設備及場地

1) 試驗車輛。采用WC20R(D)平頭運人車,該車輛是目前各大礦井使用廣泛的運人車輛,故在該車上試驗具有一定的參考價值。WC20R(D)平頭運人車的主要技術參數: 適用巷道最大坡度14°,車輛總質量4 500 kg。

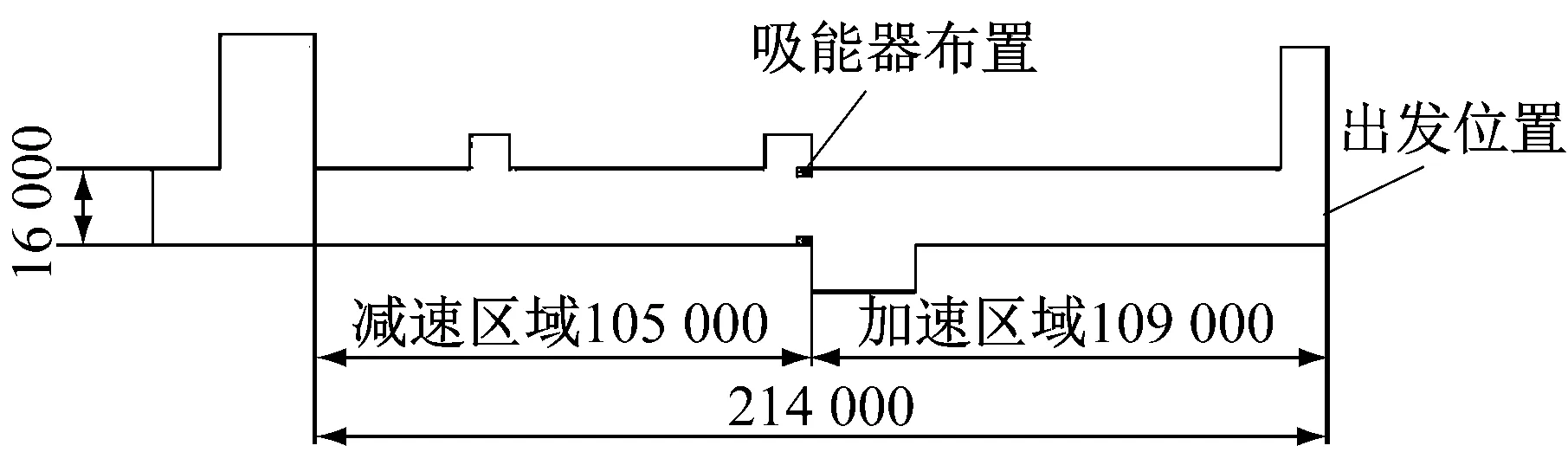

2) 試驗場地。圖9為試驗現場布置圖,在整個試驗過程中,綜合考慮各個路口及每個路段的實際路況,確定試驗現場布置方案。試驗過程中,試驗車輛從出發位置開始,通過加速區域109 000 mm進行車輛加速,當達到試驗車速時,尾鉤即自動脫落,尾鉤脫落需在加速區域內完成。吸能器分別布置于廠房門口和另外一側,此處布置有跳繩機構,在車輛速度失控超速時(見圖10),發出跳繩信號,跳繩機構將使鋼絲繩自動彈起,使尾鉤在此處鉤住鋼絲繩,通過減速區域105 000 mm,吸能裝置開始作用,車輛開始減速,減速距離遠遠大于鋼絲繩的最大伸出距離,最終車輛在減速區域內停車。

圖9 試驗場地及裝置分布

圖10 速度失控保護裝置現場試驗

3) 尾鉤機構布置。尾鉤機構是整套系統最關鍵的部分,該機構能否正常的脫鉤或者進行其他動作,將直接影響著整套系統的使用性能,本項目試驗尾鉤機構采用U型螺栓,將尾鉤機構固定于車架大梁上,保證尾鉤機構的機構穩定性及可靠性,同時合理的布置U型螺栓的位置,保證車架大梁可承受相對較大的彎矩及扭矩,如圖11所示。

圖11 尾鉤機構在整車上的裝配

4) 吸能裝置布置。在廠區內采用車間已有兩個5 t試驗塊將吸能裝置固定座壓緊,將吸能裝置通過螺栓固定于吸能裝置固定座上,10 t試驗塊與地面之間的靜摩擦力足以提供試驗車輛的最大制動力,因此采用此種固定方式,見圖12。

圖12 吸能器現場固定

2.2 試驗結果分析

試驗表明,車輛速度失控保護系統采用吸能器吸能制動,柔性緩沖效果明顯,車輛在時速20~30 km/h,4.5 t空載車輛時速20 km時,制動距離在10 m以上,4.5 t重載車輛時速30 km時,制動距離在65 m以內,制動減速度始終在技術要求0.5g~2.5g的范圍內,完全在人體所能承受的制動減速度范圍內(人體能夠承受5g的制動減速度),司機及乘員無不良生理反應,詳見表1。

表1 試驗數據記錄

3 井下工業性試驗

工業性試驗以無軌膠輪運人車為載體平臺,主要驗證:

1) 在煤礦井下車輛以一定速度行駛(為保證人員安全,速度控制在25 km/h以下),駕駛員未進行制動操作,模擬車輛速度失控狀態。在該狀態下,速度失控智能保護系統的工作機構可正常動作,并有效完成車輛的阻攔。

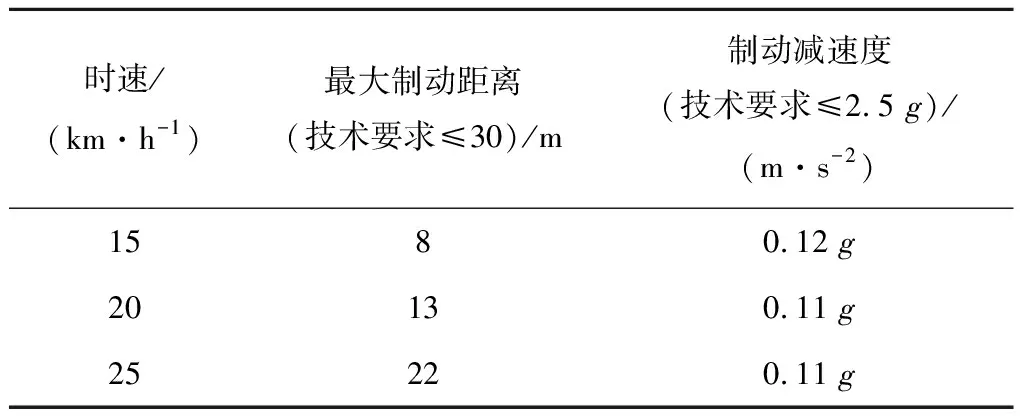

2) 在15 km/h、20 km/h、25 km/h 3個不同的速度段,車輛最大制動距離均小于30 m,制動減速度均位于0.5g~2.5g,司機及乘員在保護系統制動過程中無不良生理反應。

工業性試驗數據見表2。在試驗時,駕駛員不進行制動操作,待車速達到預設報警車速時,失速智能保護裝置開始正常動作,對車輛進行阻攔制動,最終使車輛安全平穩的停靠,整個試驗過程中最大制動距離始終滿足要求,司機及乘員在制動過程中未出現不良身體反應,試驗表明該裝置可在無軌運輸礦井中進行使用,可有效防治制動失效造成的跑車現象,保障井下作業人員的安全。

表2 工業性試驗數據記錄

4 結論

無軌膠輪車因制動系統性能不穩定,容易出現速度失控的安全隱患事故,故設計的無軌膠輪車制動失效阻攔系統必須通過井下工業性試驗,由試驗數據表明,該系統具有較強的阻攔穩定性與可靠性。