復雜地質條件綜采工作面開采方法的研究與應用

劉宏杰

(陽泉煤業集團 五礦, 山西 陽泉 045000)

0 引言

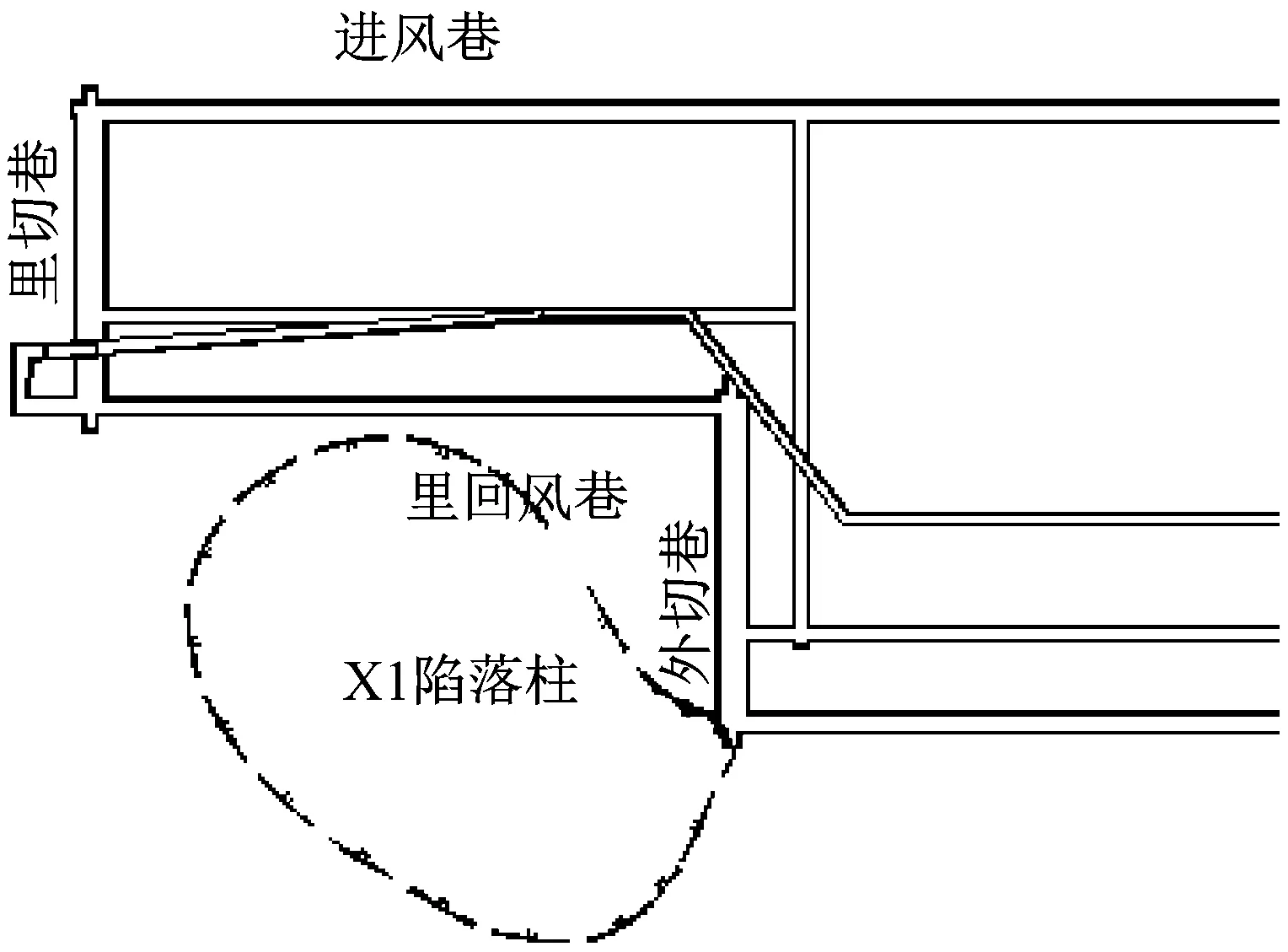

8117綜采工作面位于陽泉煤業集團五礦西北翼采區,所處水平為+520水平,工作面煤層底板標高460~514 m,平均標高488 m,東北部為采區系統大巷,西北部為8119工作面(已采),東南部為8115工作面(已采),西南部為水庫保護煤柱。根據地質資料顯示,原工作面布置范圍內存在一個大型巖溶陷落柱X1,如按照原計劃布置,則在工作面初采期間就會揭露X1,對工作面回采進度及噸煤成本都有較大影響;若沿陷落柱邊緣提前布置切巷組織回采作業,會造成76 m×110 m范圍的煤炭資源丟棄。為確保綜合回采連續性,通過方案論證,決定將8117工作面布置為刀把式工作面組織回采[1-2]。

1 工作面的對接技術

8117綜采工作面布置如圖1 所示。對接前工作面傾向長度為76 m,對接后工作面傾向長度為163 m。里、外切巷分別布置ZFY5800/17/32D 型電液控支架49 臺和55臺。另外在里、外工作面機頭、機尾處各布置ZYG6500/18/32D型過渡支架3臺。對接前,刮板輸送機采用簡易機尾(無電動機和減速器)。采空區頂板管理方式為全部垮落法。

1.1 工作面對接技術的關鍵問題

工作面對接的關鍵在于確保工作面里、外切巷對接處相鄰兩架對接之后的間距不超過安全開采時的最大寬度,否則會對刮板輸送機與支架連接、對接之后支架調整產生較大負面影響[3]。對接前沿外工作面進風最外側液壓支架劃定基準線,以劃定的基準線控制對接支架的停架及對接位置。通過調節刮板運輸機上竄和下滑保證里工作面機尾架回風側邊緣與對接基準線合理的距離。為確保對接時里、外切巷高差在相近,提前10 m對工作面機尾處的采高及刮板輸送機進行調整。

圖1 8117綜采工作面布置示意圖

1.2 工作面對接前準備工作

1)為確保里切巷機尾架在前移至對接位置時里、外工作面相鄰的2 架液壓支架處于合理的間距。在里切巷距外切巷20 m時,在外切巷機尾架進風側邊緣標定測點,通過該測點平行于回風順槽向回風落山側劃線作為對接基準線。

2)里切巷推至距外工作面位置10 m時,實時觀測煤層傾角、采長、采高和設備運行情況。發現與計劃有差別時,通過調整采煤機機組采高、進回風順槽進度差等手段控制里切巷機尾架邊緣與對接基準線距離和及機尾采高在對接時處差距不超過500 mm。

3)為防止在對接作業過程中發生頂板冒漏現象,在支架對接作業處頂板提前施工3排加強錨索,采用φ21.8 mm×8.3 m錨索配4 m三眼20#槽鋼加強維護,錨固時使用φ23 mm×1 200 mm雙速錨固劑,錨索鎖具配150 mm×150 mm×8 mm拱形托板壓緊槽鋼。

2 工作面對接工作的實施

1)當外切巷后部刮板輸送影響里切巷正常推進時,拆除里工作面前部刮板輸送機1節普通槽。拆除普通槽后,如果采煤機無法割透機尾,采取炮采作業。

2)當里工作面推至與外工作面處于一條直線時,拆除前、后刮板輸送機簡易機尾,分別加裝2節普通槽。鋪設前、后刮板輸送機和采煤機電纜,接火并調試。

3)前、后部刮板輸送機合槽。解開液壓支架與刮板輸送機連接頭,機頭位置安設液壓馬達,里工作面機尾架往前間隔1 m共支設4根戧柱(柱尾支設于液壓支架頂梁下端合適位置,朝向回風,柱頭支設于刮板輸送機刮板上,朝向進風),機尾電動機慢速正開,機頭液壓馬達倒開,緩慢合槽。

4)擺架。對接后支架存在約400 mm間隙,利用液壓千斤逐架擺架。擺架完成后支架推拉板與前部刮板輸送機連接[4]。

5)工作面對接工作完畢后,對設備進行試運轉,并根據試運轉情況對設備進行調整,直至全部設備正常運轉為止。

3 經濟效益

1)工作面設計初期,為保證工作面推進連續性,計劃丟棄陷落柱所在區域部分煤炭資源,將工作面改為刀把式工作面,避免了資源的浪費。里工作面共出煤10.6萬t,可實現銷售收入3 890萬元。

2)通過合理的技術措施,原計劃5天完成的對接工程,提前2天完成。按照每天5 000 t的產量計算,共計出煤10 000 t,產生直接經濟效益367萬元。

4 結論

刀把式工作面的設計避開大型陷落柱,避免了長期過構造對設備造成的損害,同時提高了煤炭質量,保證礦井生產的連續性,有利于礦井綜合效益的提高。刀把式工作面的設計以及對接工程的提前完成,共實現經濟效益4 347萬元。里切巷刮板輸送機創新性地采用簡易機尾,相對于常規機尾,簡易機尾質量輕,占用空間小,沒有電動機和減速器,為快速過機尾創造了有利條件,提高了工作效率,減少了設備損壞的概率。通過在工作面布置前進行分析與論證,科學合理地確定了工作面的布置方式,在對接前合理組織,順利完成了8117綜采工作面的對接工作,為礦井遇到類似的地質條件下工作面合理設計及現場施工提供了參考。