深部立井提升系統平衡扁尾繩的保護裝置改進設計*

王力生

(北京天地華泰礦業管理股份有限公司, 北京 100013)

0 引言

紅慶河煤礦主井設計提升能力1 500 萬t/a,井筒直徑9.5 m,裝備兩套西瑪格特寶公司生產的5.0×6塔式多繩摩擦式提升機,自重57 t,最大載重50.0 t,提升距離770.9 m,提升周期106 s。首繩采用6根50 mm 6X28TS-NFC B 1770 ZZ/SS三角股鍍鋅鋼絲繩,質量10.28 kg/m,抗拉強度1 770 MPa。平衡尾繩采用3根扁平尾繩:中間1根采用206×33 ZAB P8×4×19型扁平尾繩,質量19.5 kg/m,公稱抗拉強度1 370 MPa,最小破斷拉力總和2 880 kN;兩側兩根采用216×34 ZAB P8×4×19型扁平尾繩,質量21.2 kg/m,公稱抗拉強度1 370 MPa,最小破斷拉力總和3 160 kN。主井底尾繩架平臺為鋼梁結構,上鋪設花紋板封閉,平臺預留導繩通道并安裝有尾繩防扭轉裝置,防扭轉裝置采用山東艾德姆重型聚氨酯尾繩輥。

在深井多繩摩擦式提升系統中,往往采用扁尾繩來抵消提升容器首繩鋼絲繩運行時的質量變化,防止因提升機張力差超限造成鋼絲繩在滾筒摩擦襯墊上打滑。平衡扁尾繩相較于圓尾繩扁鋼絲繩具有絕對不旋轉性,單位長度質量大,運行平穩,在深部立井中有不可替代的作用[1]。

紅慶河煤礦主井提升機自2016年9月份投入試運行以來,提升機扁尾繩發生尾繩側邊磨損現象較為嚴重,側邊緯線出現多處斷絲斷股現象,嚴重影響尾繩可靠運行,需進行改進設計。

1 提升機扁尾繩損傷原因分析

1.1 尾繩側邊磨損損傷的主要原因

1) 尾繩架平臺設計不合理。紅慶河煤礦主井提升系統尾繩架平臺采用鋼梁結構,上面鋪設花紋板密封,尾繩架平臺預留導繩通道,在通道上安裝尾繩防扭結裝置,防扭結裝置采用重型聚氨酯尾繩輥,尾繩通過尾繩輥進行導向,在尾繩高速運行時,尾繩的偏擺帶動尾繩輥同步運轉,以此減少尾繩與尾繩輥的相對位移,起到減少尾繩的磨損作用。主井提升系統裝卸載設計撒煤量為0.15%,經過多方面的整改,撒煤量最終控制在0.02%以內,以一天4萬t原煤提升量計算,一天撒煤量高達8 t。撒煤在尾繩架平臺上堆積,經常造成尾繩輥被掩埋,從而導致其轉動不靈活或直接卡死,使尾繩側邊磨損加劇。

2) 尾繩輥選型不合適。紅慶河煤礦主井提升系統尾繩架初始安裝的尾繩防扭結裝置采用山東艾德姆重型聚氨酯尾繩輥,中間尾繩正反面接觸的為φ260 mm、長2 300 mm的重型聚氨酯尾繩輥,側邊接觸的為φ260 mm、長430 mm尾繩輥,該尾繩輥直徑粗,體積大,轉動慣量大,當尾繩高速運行中發生偏移擺動,側邊擦碰尾繩輥時,尾繩輥往往不能及時隨動,因而造成尾繩側邊與尾繩輥直接形成滑動摩擦,加劇尾繩側邊磨損。

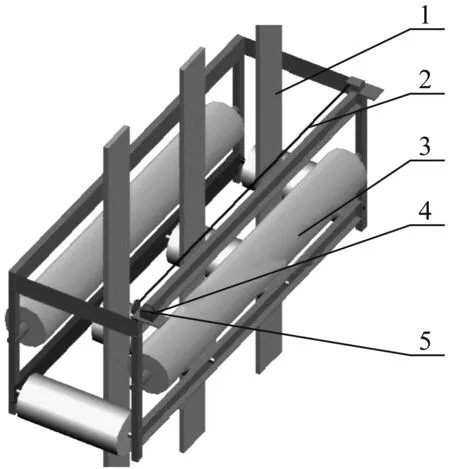

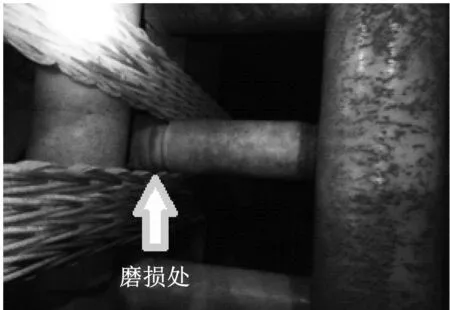

3) 尾繩架防扭結裝置設計缺陷。紅慶河煤礦主井提升系統尾繩架初始安裝的尾繩防扭結裝置由尾繩輥輪支架,兩根φ260 mm、長2 150 mm的重型聚氨酯尾繩輥,4根φ260 mm、長430 mm尾繩輥組成,如圖1所示。尾繩實際高速運行過程中,尾繩的偏擺是不固定的,往往有兩根尾繩相對靠近相對偏擺,兩根尾繩對中間1個尾繩輥形成夾擊,尾繩輥兩側同時受到相反的高速摩擦力,無法轉動形成滑動摩擦,導致相鄰兩根尾繩側邊磨損加劇,見圖2所示。

1-尾繩; 2-尾繩保護鋼絲繩; 3-φ260 mm尾繩輥;

圖2 相鄰尾繩偏擺同時擦碰同一尾繩輥輪

4) 尾繩電氣保護設置不完善。由圖1可以看出,紅慶河煤礦提升機尾繩電氣保護僅為尾繩輥單邊安裝偏擺保護開關,保護范圍僅在一側,僅能對尾繩正反面經線、正面尾繩輥脫落起到一定的保護作用,而對尾繩側邊沒有任何保護作用。

1.2 尾繩損傷的其他原因

1) 井筒墜物機械損傷。立井提升系統,尤其是深部立井提升系統,井筒墜物一直是對井筒裝備、井筒電纜、管路、尾繩造成危害的主要原因,由于尾繩在井筒最底部,底部尾繩彎曲部分面積大,高空墜落的鐵器、工器具和大塊煤矸都有可能造成尾繩破損或斷裂。

2) 機械鋼性摩擦造成尾繩快速損傷。由于提升機尾繩架防扭結裝置安裝不合理,設計不符合現場要求,檢修不到位,尾繩輥破損、脫落、軸承損傷,尾繩架及防扭結裝置支架變形,異物進入防扭結裝置造成卡死,這些都會造成尾繩與金屬部位直接產生鋼性摩擦,造成尾繩快速磨損,如果發現不及時,則會造成尾繩破損,直至斷裂[2]。

我們有說有笑地來到了滑雪場,那里早已經人山人海,門口排了很長的隊伍。雖然天氣還不是很冷,可滑雪場里卻是低于冰點的溫度,我們走進滑雪場后,都忍不住縮了縮脖子,真的好冷啊!

3) 主井底堆煤,尾繩壓埋拖拽造成尾繩損傷。若主井底清理撒煤不及時,或往井筒錯裝、漏裝,都會造成井筒底部煤位過高,對尾繩壓埋或拖底,在尾繩高速運行中,極易把尾繩拉斷或造成快速磨損,直至斷裂。

4) 環境、淋水造成尾繩銹蝕,氧化損傷。煤礦立井提升系統,尤其是深部立井提升系統,尾繩長期在惡劣環境下工作,通常很快就會發生氧化銹蝕,破壞尾繩結構,造成尾繩鋼絲強度變小,壽命降低。這種情況往往需要加強維護,定期對尾繩涂抹防銹油脂,以減少銹蝕情況,延長尾繩壽命。

5) 尾繩疲勞損傷。礦井提升機,尤其是主井提升機,往往都是滿負荷頻繁運行,尾繩在底部彎曲部位頻繁發生彎曲變形。在尾繩使用后期或尾繩材質、質量有問題時,長時間頻繁彎曲變形,會造成尾繩疲勞,鋼絲繩斷絲情況急劇增加,故應該盡快更換鋼絲繩[3]。

2 提升機尾繩保護裝置的改進設計

1) 尾繩保護平臺的改進設計。為防止密封花紋鋼板上堆積撒煤,拆除尾繩平臺花紋鋼板。用120#槽鋼及φ20 mm鋼筋制作篦子狀平臺,如圖3所示。 網孔間距100 mm,既可保證人員安全,又可確保撒煤能順利灑落至井底,尾繩平臺無撒煤堆積,避免了尾繩輥因壓埋或異物卡阻造成轉動不靈。

圖3 改造后的尾繩保護平臺

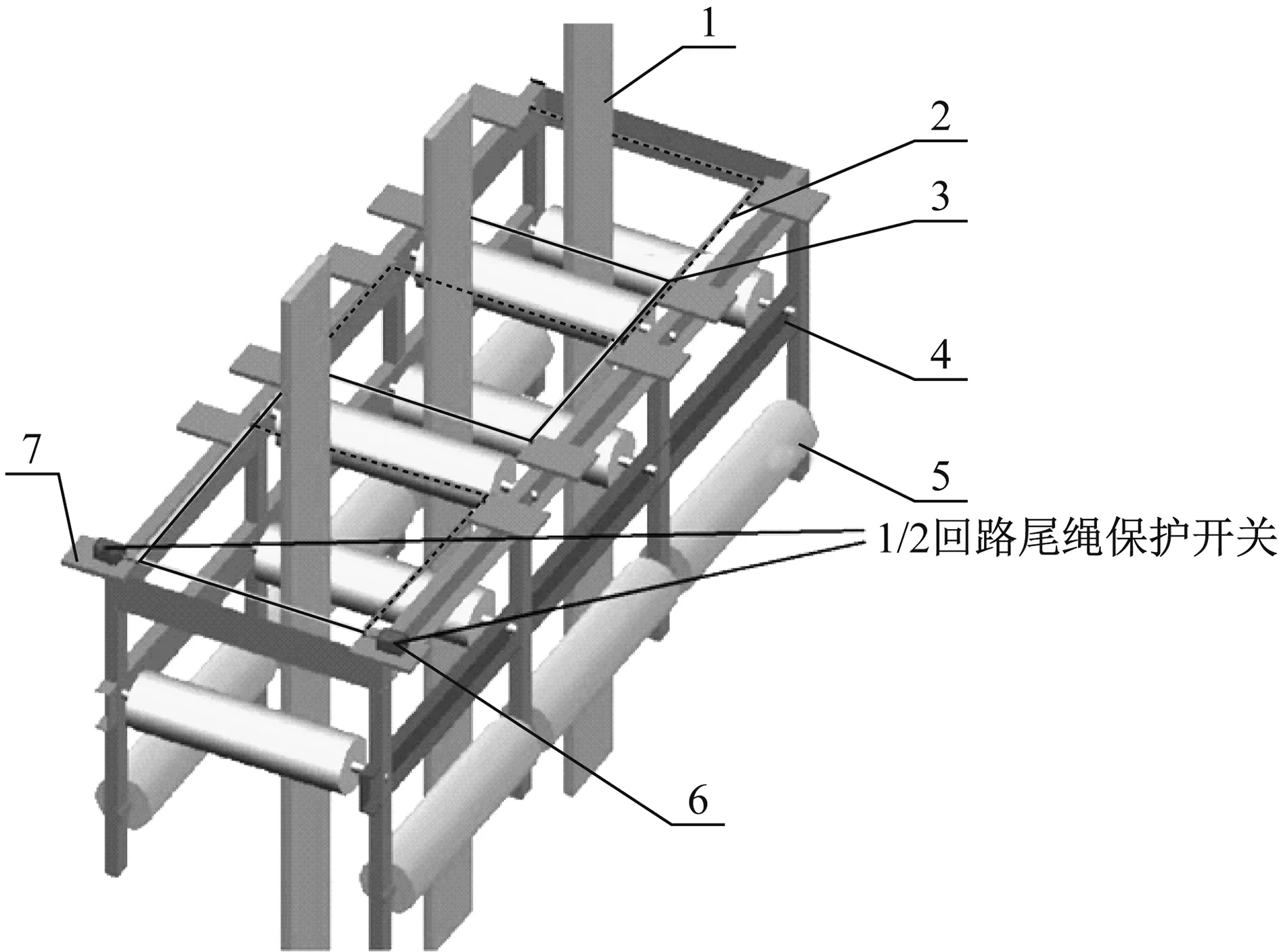

2) 尾繩防扭結裝置改進設計。由于初始安裝的尾繩防扭結裝置、尾繩輥存在體積大、超長及笨重,搬運及吊裝困難等問題,因而對尾繩防扭結裝置進行改進設計,改造后的結構如圖4所示。

1-尾繩; 2-回路尾繩保護鋼絲繩; 3-回路尾繩保護鋼絲繩;4-防扭結尾繩保護支架; 5-φ159尾繩輥;6-1/2回路尾繩保護開關。

尾繩防扭結裝置的改造措施有:

(1) 尾繩防扭結保護支架改為3層設計,最下面一層為尾繩正反面防偏擺防護,正面防護尾繩輥由原來的兩個φ260 mm、長2 150 mm尾繩輥,分解為兩邊共6個φ159 mm、長600 mm尾繩輥。

(3) 尾繩中間的尾繩輥分層錯開,使每根尾繩側面都有不同的尾繩分輪進行防護,避免了兩根尾繩對中間一個尾繩輥形成夾擊[4]。

(4) 由于縮小了尾繩輥直徑,軸承改為密封高速滾珠軸承,減小了輥輪的轉動慣量,在尾繩高速運行中,當尾繩偏擺擦靠尾繩輥時,尾繩輥能快速隨動,減少尾繩輥與尾繩的滑動摩擦,從而減少尾繩的磨損。

(5) 尾繩輥體積和重量都縮小,便于維護及更換操作,減少了維護人員的工作強度。

3) 尾繩防扭結電氣保護改進。由圖4看出,由單側單個尾繩保護改進為全方位的雙回路尾繩保護,保護鋼絲繩環繞全部尾繩的正面、側面,對任何磨損超限或尾繩輥脫落都能可靠地進行防護,兩回路尾繩防護開關能確保開關可靠動作,在鋼絲繩受外力或斷線時,能及時發出保護信號。

4) 主井井底煤位檢測保護。為預防井筒撒煤堆積過高,或往井筒誤裝、錯裝,導致尾繩壓埋或拖底運行,在尾繩平臺下部安裝超聲波煤位線性傳感器。通過模擬量接入提升機系統,一方面可以實時檢測井底撒煤煤位狀態,提醒維護人員及時清理積煤;另一方面可在積煤堆積到安全警戒值之前對提升機進行閉鎖,禁止提升機提升,以保護尾繩的安全可靠。

5) 尾繩視頻監控系統。為了實時檢查觀測尾繩架尾繩防扭結裝置的運行情況,同時實時觀測主井底撒煤煤位堆積情況,分別在尾繩架尾繩防扭結裝置上方和主井底煤倉附近安裝高清視頻監控攝像頭,接入提升機司機操作室及裝載司機操作室,確保操作司機可以實時觀察尾繩、尾繩防扭結裝置和主井底的現場煤位情況,意外發生時能第一時間觀察到實時情況。另一方面,在尾繩電氣保護動作時,可以及時查看保護動作原因,以便采取有效措施進行處理。

6) 完善管理制度,杜絕井筒墜物及井筒非常規撒煤。具體包括:

(1) 制定完善的井筒檢修制度,確保工具留繩、工具材料防丟、防墜措施。

(2) 加強井筒裝備檢查,對各種護欄,井筒裝備固定件進行定期檢查、緊固,對銹蝕、松脫的裝置及時緊固或更換,杜絕失修[5]。

(3) 加強尾繩架及尾繩輥檢查,對磨損超限、轉動不靈活的輥輪及時更換。

(4) 加強裝卸載程序的邏輯審查,對主要裝、卸載閘門檢測傳感器做雙組設計,避免單個傳感器失靈或誤動作造成錯裝的可能。對裝載流程、閉鎖邏輯全方位檢查,對主要閉鎖裝置加設軟件、硬件接點的雙重閉鎖保護,杜絕單個點誤動作造成錯裝的可能。

3 結論

尾繩保護裝置通過不斷地對現場問題的發現,而提出改進措施。經過近3 a的運行,紅慶河煤礦尾繩運行情況得到改善,尾繩側邊磨損得到有效的扼制,尾繩電氣保護靈敏,動作可靠,堆煤保護及視頻監控的投入,解決了尾繩拖底運行及過力拉斷的后患,確保提升系統長期可靠的運行,紅慶河煤礦尾繩保護的整改過程,為其煤礦同類提升機保護提供了有效的借鑒經驗。