熱力學排氣系統對液氮貯箱控壓特性的影響分析

周振君,劉 欣,張少華,王思峰

(中國運載火箭技術研究院, 北京 100076)

0 引 言

液氫、液氧等低溫推進劑具有無污染、比沖高等優點,被認為是中遠程空間任務的首選推進劑,未來低溫推進劑不僅要滿足短時間內運載火箭發射使用,更要滿足推進器長時間在軌貯存的需求[1]。但是低溫推進劑沸點都較低、汽化潛熱小,在軌貯存期間極易受到熱環境影響而蒸發,引起低溫貯箱的內部壓力升高,當貯箱內的壓力升高到上閾值時,需要開啟閥門進行排氣降壓[2-3],這種降壓的方法由于排氣中夾帶液體使推進劑排放損失較大。NASA提出的熱力學排氣系統(Thermodynamics venting system, TVS)方案[4],能夠消除排氣過程中夾帶液體,并延長低溫推進劑在軌貯存時間。該方案前期通過混合裝置將氣相蓄熱轉移到液相,后期通過消耗一小部分液體達到低溫推進劑長期貯存的目的,在低溫推進劑長期在軌貯存的蒸發量控制方面具有明顯優勢[5]。

在熱力學排氣技術研究方面,馬歇爾空間飛行中心開展了貯箱漏熱量為19~20 W(有液氮冷屏)和漏熱量為51~54 W(無液氮冷屏)的試驗,結果顯示TVS系統起到減小推進劑蒸發量和控制貯箱壓力的效果[6]。2004年Van Overbeke[7]在球形貯箱內進行了近地軌道環境液氮TVS實驗,液氮通過節流閥形成過冷態,結果表明TVS系統能夠使低溫貯箱的壓力控制在一定的范圍。2014年,Thibault等[8]建立了預測低溫箱體降壓過程的零維模型,并搭建了熱力學試驗平臺進行了測試,測試結果與模型計算對比趨勢一致,較好地反映了低溫箱體在熱力學排氣系統技術的作用下冷卻降壓效果。2016年Majumdar等[9]對TVS系統基于通用流體系統模擬程序建立了數學模型,在模型中充分考慮了噴霧棒和同軸套管換熱器模型、貯箱內氣液兩相流體之間以及箱體壁面與流體間的換熱,較好預測了低溫箱體自增壓以及熱力學排氣系統的控壓過程。文獻[10-11]建立了用于評價TVS換熱器性能的準靜態模型,研究了換熱器管外自然對流、換熱管尺寸等因素對換熱器的性能影響,并對熱力學排氣系統運行過程中流體熱分層情況進行了試驗研究。周振君等[12]分別對常用的液氫、液氧等低溫推進劑進行了TVS節流制冷效應研究,分析了流體溫度、壓力等對節流后兩相流體制冷量和含液率的影響。馬原等[13]從套管式換熱器的角度驗證TVS的控壓效果,進行多組變工況計算,給出了優化換熱器性能的思路與方向。文獻[14-15]在基于液氮工質的熱力學排氣系統平臺開展了試驗研究,開展了多個控壓區間的TVS循環壓力控制試驗,以及直接排氣流量測試,驗證了熱力學排氣系統在降低液氮蒸發量方面的效率。

針對熱力學排氣技術的研究,多為在不同工況下對低溫貯箱控壓效果,或對系統中換熱器、節流器等單組件性能的研究,并不能反應熱力學排氣控壓過程中貯箱內流體溫度場、壓力場的變化規律,而貯箱內部流場的分布特性對熱力學排氣系統的結構設計和優化具有重要意義,本文搭建了低溫熱力學排氣系統試驗平臺,采用液氮工質開展TVS系統低溫貯箱壓力控制技術試驗,研究在不同的運行階段貯箱內的壓力及液相溫度變化,分析節流制冷效應對液氮溫度的影響,為后續深入開展低溫推進劑在軌壓力控制提供技術支持和參考。

1 實驗系統

液氮熱力學排氣技術試驗平臺如圖1所示,主要由低溫貯箱、熱力學排氣子系統、數據采集子系統、液氮加注子系統及真空子系統組成。液氮貯箱由內外兩箱體構成,并通過吊桿固定連接,以降低外箱體向內箱體導熱;內箱體的外壁面上布置隔熱泡沫和絕熱多層以降低外箱體輻射傳熱。熱力學排氣系統低溫流體泵、節流閥位于內外箱體夾層下部,同軸換熱器和噴射桿位于內箱體。

圖1 試驗裝置示意圖Fig.1 Scheme of the experiment system

內箱體氣枕和液相中縱向布置了25支PT1000溫度傳感器,自下而上編號為T1~T25;通過液位和壓力傳感器分別實時監測箱內液位高度和氣枕壓力。真空泵機組使夾層空間達到10-2Pa級真空環境,以降低夾層殘余氣體的對流換熱。

2 控壓原理及策略

熱力學排氣系統主要由低溫流體泵、J-T節流閥、低溫兩相換熱器和噴射桿組成。如圖2所示貯箱內流體經低溫流體泵加壓后,流體Ⅰ通過節流閥后形成溫度和壓力均降低的兩相流,并流入低溫同軸換熱器的殼程;流體Ⅱ進入換熱器的管程,兩股流體在換熱器內完成能量交換,流體Ⅰ的冷量被流體Ⅱ吸收,溫度升高后形成蒸氣通過TVS排氣管流出貯箱;被冷卻的流體Ⅱ通過噴射桿濺射到主流液體中,使主流液體的溫度降低,液相表面溫度梯度減小,同時使氣枕溫度下降。本文中換熱器為順流式,這是由于抽取液體的低溫泵布置于貯箱底部,從低溫泵流出的兩股流體將流入換熱器的冷熱兩側,若其中的一股流體通過貯箱上部封頭管路進入換熱器形成逆流換熱,將延長流體流動路程,增加沿程阻力,并且結構上也更復雜。

圖2 熱力學排氣技術控壓原理Fig.2 Principle of pressure control in TVS system

熱力學排氣技術控壓策略可以分為單獨開啟低溫流體泵的混合模式,以及低溫流體泵和節流閥同時開啟的并行模式。在混合模式中,低溫流體泵抽取貯箱內的液體再通過噴霧桿式換熱器將液體回流至貯箱內實現氣相和液相的混合,并降低貯箱壓力,通過判斷氣枕壓力pu與控壓閾值pmin和pmax的大小關系控制低溫流體泵開啟和關閉,混合模式的控制策略如圖3(a)所示。

圖3 熱力學排氣技術控壓策略Fig.3 Pressure control strategy of TVS

當液相溫度上升到控壓下閾值pmin所對應的飽和溫度Tsat時,控壓過程進入并行模式,通過控制節流閥使其開度調至預設值,在控壓過程中實時判斷pu與pmin和pmax的大小關系進行循環控壓,并行模式的控制邏輯如圖3(b)所示。

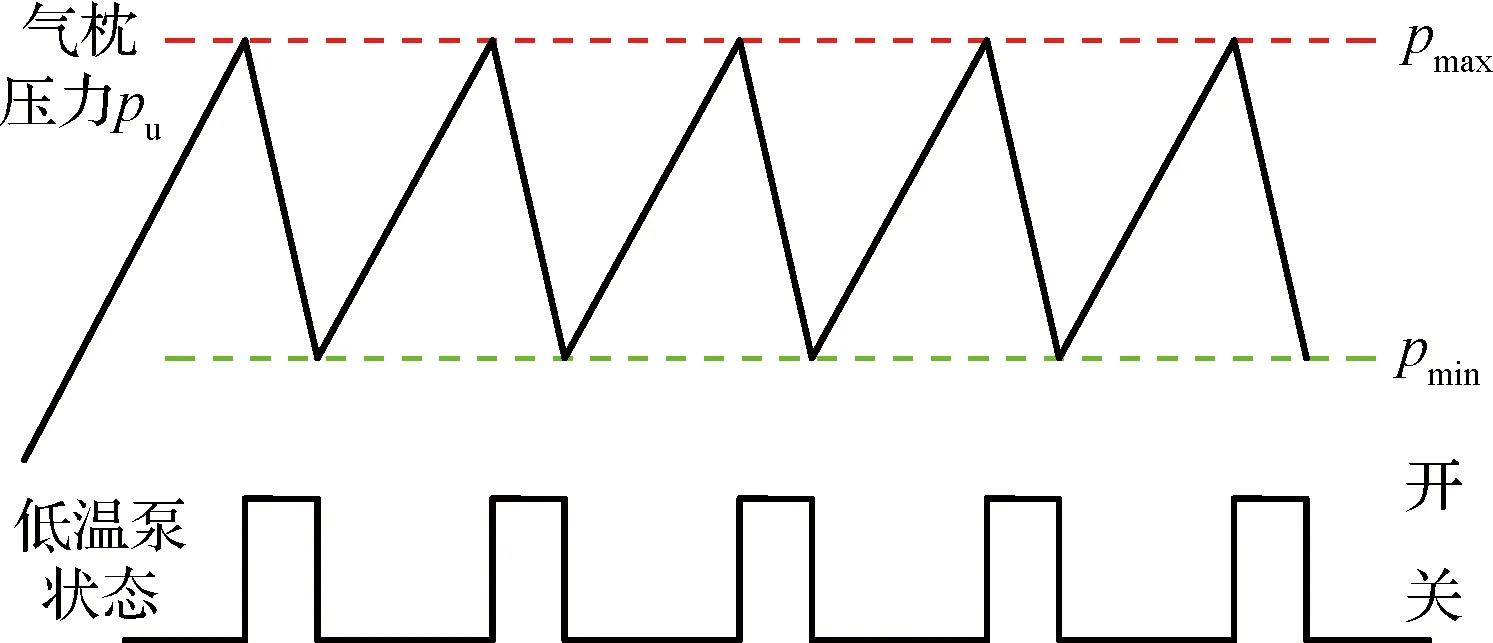

混合模式低溫流體泵開關狀態與氣枕壓力pu對應關系如圖4所示,當氣枕壓力達到上閾值pmax時,開啟低溫流體泵后氣枕壓力降低,氣枕壓力達到下閾值pmin時關閉低溫流體泵;并行模式低溫流體泵及節流閥開關狀態與氣枕壓力pu的對應關系如圖5所示,氣枕壓力pu達到上閾值pmax的同時開啟低溫流體泵和節流閥,氣枕壓力達到下閾值pmin的同時關閉低溫流體泵和節流閥。

圖4 混合模式控制邏輯Fig.4 Control logic of the mixing mode

圖5 并行模式控制邏輯Fig.5 Control logic of the parallel mode

在上述兩種運行模式中,低溫貯箱的壓力達到上閾值pmax時,通過向低溫流體泵或TVS排氣支路上的電磁閥發出指令使其開啟,液相區冷能直接或通過節流流體冷卻的形式與主流區換熱,氣相冷凝速率大于液相蒸發速率使氣枕壓力下降;當貯箱壓力達到下閾值pmin時控制系統發出關閉指令,貯箱內氣枕壓力在隨著蒸氣質量的增加逐漸升高,低溫貯箱氣枕壓力曲線為在下閾值pmin和上閾值pmax之間連續波動循環的近三角波型。

3 控壓過程液相溫度特性分析

為對上述混合模式和并行模式兩種工況的液相溫度變化進行理論分析,需分別考慮兩種工況影響液相溫度的主要因素,在混合模式中主要是外部漏熱因素對液相溫度的影響,在并行模式中主要是外部漏熱和內部節流制冷量的共同影響。

在混合模式中,貯箱內的漏熱量為環境漏熱與內部低溫流體泵熱,并無冷源輸入,因此貯箱內流體受熱引起氣枕壓力增高,液相溫度同步升高,并且在氣液界面形成一定溫度梯度的熱分層,造成分界面處的平均溫度較底部液體溫度偏高。當氣枕壓力達到上限時,低溫流體泵啟動,將下部溫度較低的液體噴射至氣相空間和熱分層處,熱分層處流體溫度下降,因此在熱分層附近的流體溫度呈現出整體波浪式升高的趨勢。混合模式中液相溫度隨時間的變化可用式(1)表示

(1)

(2)

式中:qr為輻射漏熱,qs為支撐結構導熱,qg為殘余氣體導熱,λ為材料導熱系數,A為換熱面積,L為導熱長度,ΔT為傳熱溫差,ε為輻射面發射率,φ為輻射面間角系數,κ為殘余氣體系數,α為熱適應系數,p為夾層真空度,T為換熱面溫度。

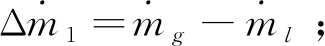

液相質量由初始質量、液滴滴落質量和蒸發質量之差三部分組成,其隨時間變化關系可由式(3)表示為

(3)

式中:ρ為液體密度,V為貯箱容積,η為貯箱充液率。

而在并行模式中,由于有一部分液體參與了節流制冷作用,并將冷量與貯箱內的液體進行能量交換,冷能被重新吸收利用,液體溫度將根據冷能輸入量大小而呈現出不同的溫升速率變化。具體可以分為以下三種情況:1)節流制冷量qc低于熱漏Ql,液體溫度將繼續升高,但溫升速率降低;2)節流制冷量qc等于外部漏熱Ql,液體溫度將保持不變;3)節流制冷量qc大于熱漏Ql,液體溫度將繼續降低。將節流制冷量qc引入式(1)中,可以得到在并行模式液體溫度隨著時間變化關系式為

(4)

對于參與節流制冷的流體,其制冷量與節流前后的壓力及節流前溫度有關,根據等焓節流原理,節流制冷量計算方法為

(5)

在換熱器內,節流后流體由于吸熱蒸發,兩相飽和流體轉變為飽和蒸氣,進而轉變為過熱蒸氣,由溫度為T1的飽和蒸氣變為溫度為T2的過熱蒸氣所具有的吸熱能力為

(6)

4 試驗結果與分析

分別對[120,130] kPa、[160,170] kPa及[180,190] kPa(均為表壓)三個區間控壓過程進行了測試,研究混合模式中控壓循環初期和后期增壓與降壓時間比的變化,以及在控壓過程中的液相溫度波動情況;在并行模式測試中,對控壓過程中的節流制冷效應及液相溫度變化進行了測試,并對三種不同控壓區間的控壓曲線進行了比較。

4.1 混合模式控壓過程測試

圖6對比了混合模式三個控壓區間氣枕壓力波動曲線,結果顯示當氣枕壓力達到pmax時,低溫流體泵開啟使底部液體噴入上部空間,相對較熱的上部蒸氣與溫度較低的底部液滴換熱能使氣枕壓力很快下降,在三組測試中基本沒有超出pmax的情況。

圖6 不同控壓區間混合模式氣枕壓力變化Fig.6 Change of ullage pressure in different pressure control regions in the mixing mode

當氣枕壓力下降到pmin時關閉低溫流體泵,氣枕壓力不會在pmin處停止下降,而會繼續下降一定Δp后才轉向增壓階段,表現出一定的滯后性,這是由于底部液體通過噴射桿停止濺射后,氣相冷凝速率降低,氣液界面由于前面的混合作用熱分層基本消除,重新建立起熱分層狀態需要一定時間。當分界面處由于漏熱溫度升高與下部附近液體建立起溫度梯度后,液相蒸發速率大于冷凝速率,氣枕壓力才轉而趨向升高,重新進入增壓階段。

表1給出了三個控壓區間測試中,控壓初期和后期單次控壓循環時間、增壓與降壓階段時間比的變化情況,圖7為三個控壓過程中初期和后期單次控壓循環曲線的對比情況。

表1 混合排氣前后單次循環時間對比Table 1 Comparison of single cycle time in mixing mode

圖7 不同控壓區間單次控壓循環時間比較Fig.7 Comparison of single pressure control cycle time in different pressure control intervals

圖8為混合模式測試中各控壓區間所對應的液相溫度變化曲線,隨著控壓區間的升高,液相溫升變化速率逐漸提高。在[120,130] kPa控壓區間,液相溫度變化總體溫升效果不是很明顯,這是由于低控壓區間對應氣相蒸氣質量較小,其蓄熱量較低,低溫流體泵從貯箱底部抽取小部分冷液體噴射入上部氣相空間就可以將氣枕壓力降低下來,從氣相內轉移到液相的蓄熱量相對較小,引起的液相溫度變化不明顯;而對于較高的控壓區間,氣相空間蓄熱量大,通過泵射的流體從氣相轉移到液相的熱量較多,使液相的溫度變化幅度較低控壓區間要明顯。

圖8 混合模式三個控壓區間液相溫度對比Fig.8 Comparison of liquid temperature in three pressure control regions of the mixing mode

控壓區間內液相溫度變化呈波浪形,這與氣枕壓力變化有關:氣枕壓力周期性的變化引起氣液分界面處熱分層流體溫度周期性起伏,這種溫度變化會從熱分層處向下部液體形成梯度傳遞,由于重力的影響,熱分層處能量的引入不會立即引起所有液相空間的溫度場產生變化,因而越接近熱分層處的液體變化越明顯,靠近底部的液體這種溫度響應效率越低。

4.2 并行模式控壓過程測試

當貯箱內液體平均溫度達到控壓下限pmin所對應的飽和溫度Tsat時,開啟節流制冷器向低溫液體中輸入冷量,控壓過程進入并行模式階段,使液相溫度不再繼續升高。圖9為三個控壓區間內節流制冷閥前后溫度的變化,可以看出節流前后的溫度均表現出一定的周期波動性,其中節流前流體由于從貯箱內直接通過泵抽出,其溫度波動與貯箱內的液體相同,節流后的溫度由于溫度較低,與周圍環境溫差更大,也更易于受支撐結構導熱的影響,在節流后溫度降低至下一次節流制冷器開啟的這一段增壓過程中,溫度升高幅度較大。但從節流前后所產生的節流效應可以看出,[120,130] kPa、[160,170] kPa和[180,190] kPa三個控壓區間所產生的節流平均溫差分別為7.8 K、10.1 K及13 K,即在節流背壓不變的情況下,節流前壓力較高的情況下產生的節流制冷溫差較大,對貯箱內的節流前液體的冷卻效果也更明顯。

圖9 三個控壓區間節流效應對比Fig.9 Comparison of throttling effect in three pressure control regions

圖10為并行模式測試過程中貯箱內液相溫度變化曲線。從圖10可以看出,[120,130] kPa控壓區間液相溫度隨著氣枕壓力波動,但總體溫度變化不明顯,說明節流制冷量的輸入與貯箱外部漏熱基本達到平衡狀態;對于[160,170] kPa控壓區間,液相溫度均呈波浪形下降趨勢,說明此壓力區間制冷量的輸入已經大于液體所受外部漏熱量。從圖10還可以看出,[180,190] kPa控壓區的液相溫度下降速率較[160,170] kPa的快,這是由于在較高的控壓區間內節流前后壓差大,所產生的節流制冷效應及制冷量也較大,與液相區換熱后能使液氮產生更明顯的降溫效應。

圖10 并行模式三個控壓區間液相溫度變化對比Fig.10 Comparison of liquid temperature in three pressure control regions of the parallel mode

4.3 仿真與測試數據對比分析

圖11給出了混合模式階段液氮溫度變化實測和仿真曲線對比,可以看出在[120,130] kPa低控壓區間,實測與仿真曲線結果最接近,在[160,170] kPa和[180,190] kPa兩控壓區間,模擬曲線較實測曲線的峰值會有一定滯后或提前。分析其原因,[120,130] kPa低控壓區間,環境漏熱和節流冷量的輸入達到動態平衡,液相溫度趨于穩定,模擬值能夠較準確反應液相溫度變化;當控壓區間升高時,氣相空間低溫蒸氣的蓄熱能力隨其質量一同增加,氣液兩相相互轉化作用對液相溫度的影響更加明顯,此外噴射流體向液面的噴射范圍和強度也不同程度對液相的溫度產生影響,使模擬值和仿真值出現一定偏差。混合階段三控壓區間的實測數據如表2所示,表2同時也給出了三個區間內液體的溫升速率與模擬值的比較,可以發現液相增溫速率計算值與測試值相差較小,能夠比較準確地預測液相溫度的變化。

圖11 混合模式液相溫度實測與模擬對比曲線Fig.11 Comparison of measured and simulated liquid temperature in the mixing mode

圖12為在并行模式階段液氮溫度變化實測和仿真曲線對比,可以看出液氮溫度呈波浪式下降趨勢,在大部分運行時間內,液相溫度計算值較實測值略高。分析其原因,由圖10可知,在較低的控壓區間,向液相中輸入的冷量較小,漏熱與冷量處于基本平衡狀態,模擬值能夠較準確地反應液相溫度的變化;隨著控壓區間的提高,節流前的壓力增大,相應產生的節流制冷量也增大,節流前壓力和節流后低溫流體對貯箱內主流液體的綜合作用表現得更不穩定,上述因素使實測值和模擬值出現一定偏差,但整體的波浪式下降趨勢表現一致。在并行階段三個控壓區間的實測數據如表2所示,由于并行階段引入了節流制冷量,表2也給出了三個控壓過程中的制冷量輸入大小,計算條件為背壓0.1 MPa,流經換熱器過熱后溫度為90 K,節流流量0.015 kg/s,通過三個區間內液體的溫升速率與模擬值的比較,可知液相增溫速率計算值與測試值相差較小,能夠比較準確地預測并行階段液相溫度的變化。

圖12 并行模式液相溫升實測與模擬對比曲線Fig.12 Comparison of measured and simulated liquid temperature in the parallel mode

表2 混合及并行階段運行參數對比表Table 2 Comparison of parameters in the mixing and parallel modes

本文中液相溫度的測量采用PT1000鉑電阻溫度計,其精度為0.2級,屬于直接測量,最大絕對誤差小于0.2 K,測量精度較高,因此本文的數據測量值能夠較好反應測量真值。

5 結 論

本文介紹了對采用液氮為工質的低溫熱力學排氣系統運行時低溫貯箱中氣相壓力和液相溫度的變化情況,并與理論計算進行了對比和分析,得出如下結論:

1) 熱力學排氣系統對低溫貯箱控壓過程中,當氣枕壓力在達到pmax時即刻下降,在達到pmin不會立刻上升,在控壓循環的增壓階段具有一定滯后性,這是由于氣液界面熱分層被破壞后重新建立需要一定反應時間。

2) 混合模式各控壓區間中,控壓后期單次循環時間比初期要短,增壓與降壓時間比也有所減小;混合模式運行過程中隨著控壓區間的升高,液相溫升變化速率逐漸提高,由于氣枕壓力的影響,液相溫度呈波浪式上升趨勢。

3) 在并行運行模式中,節流前后的溫度均表現出一定的周期波動性;背壓不變的情況下,節流制冷溫差隨著節流前壓力的增大而升高;節流制冷量的輸入使液相溫度不再升高,根據制冷量與漏熱量的大小關系,液相溫度表現出不同的降溫速率。

4) 理論分析結果與試驗測試曲線吻合度較好,液相增溫速率計算值與測試值相差較小;在較高的控壓區間兩者間的偏差更小,理論計算值能更準確地反映液相溫度的變化。