擠壓油膜阻尼器轉子系統突加不平衡瞬態響應分析

何文博,潘 豹,白 杰

(中國民航大學天津市民用航空器適航與維修重點實驗室,天津 300300)

1 引言

AC25-24[1]報告給出了發動機持續不平衡條件下飛機設計滿足相關適航條款的符合性驗證方法,由此引出了在風車不平衡條件下發動機的安全問題。風車不平衡是由于軸支架失效或風扇葉片脫落導致并附帶損害,且一般持續到飛機終止飛行。葉片脫落一般會經歷葉片斷裂的瞬時突加不平衡、轉子減速、風車不平衡狀態下的持續運轉、丟失葉片對機匣和其他葉片的影響等過程。風車不平衡狀態下常會導致葉片與機匣發生碰摩故障,而葉片丟失的瞬時突加不平衡過程較短暫,且引起的轉子振動位移較大,所以對轉子系統在葉片丟失瞬態過程的動力學特性進行研究具有重要意義。

針對上述問題,研究人員開展了大量的工作。國內,李濤等[2]利用傳遞矩陣法建立瞬態方程,考慮加速度、阻尼對瞬態響應的影響,對單盤轉子突加不平衡瞬態響應特征進行了研究。夏冶寶等[3-4]數值研究了雙盤柔性轉子的突加不平衡瞬態響應,其中對雙盤系統動力學方程采用傳遞矩陣法進行推導。周海侖等[5]對帶浮環式擠壓油膜阻尼器轉子系統的突加不平衡響應進行了分析,其中包括轉速、浮環質量等對系統的影響。馬艷紅等[6]對近年來航空發動機葉片丟失過程中與整機及轉子系統相關的研究進展進行了綜述,探討了葉片丟失激勵下轉子和整機結構系統的瞬態動力特性及持續生存能力方面的力學機理、數值仿真和試驗研究成果,給出了具有參考意義的結論并就研究進行了展望。洪杰等[7-8]對葉片丟失情況下的發動機轉子系統的動力學響應進行了研究,采用的轉子動力學模型可有效反映葉片丟失激勵下轉子的沖擊振動和復雜的簡諧振動特征。國外,Gunter等[9]對擠壓油膜阻尼器在轉子系統穩態和瞬態不平衡響應下的穩定性進行了分析,考慮了供油壓力、不平衡量、有無定心彈簧等參數對阻尼器的影響。Chu等[10]從實驗和理論兩方面對擠壓油膜阻尼器柔性轉子系統進行了分析,不平衡量、供油壓力和靜偏心的變化會使得系統振動曲線發生明顯變化,阻尼器的非線性特性能在大振幅時較線性阻尼使系統更加穩定。

在總結國內外研究的基礎上,本文針對擠壓油膜阻尼器參數和轉子系統的系統參數的變化對轉子系統發生在雙穩態條件下的動力學特性進行分析,以期為該領域的后續研究提供參考。

2 葉片丟失激勵與雙盤轉子模型

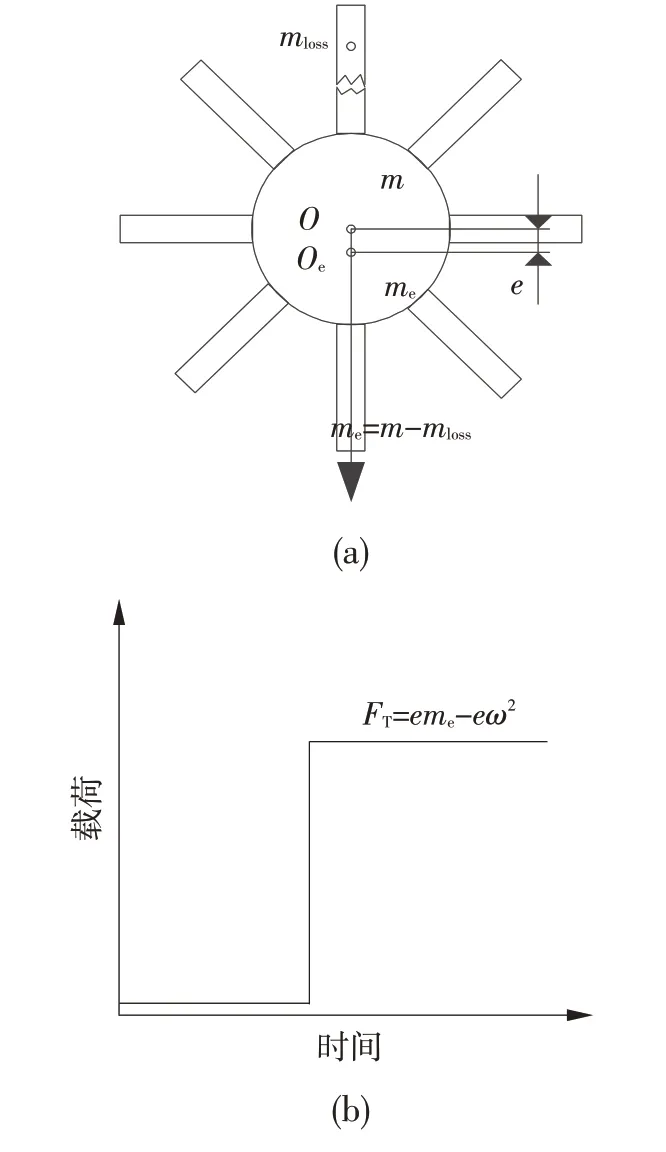

為消除不平衡力,發動機葉片常采用對稱方式安裝。當葉片突然丟失時會導致葉盤結構質量突變,相當于輪盤質心位置發生了變化。如圖1(a)所示,一開始圓盤質心處于O位置,葉片丟失后質心突變到了Oe位置,相當于給輪盤瞬間施加了一個不平衡載荷。從圖1(b)中可看出,原始的不平衡載荷很小,但葉片丟失瞬間載荷大增。圖中,ω為輪盤角速度,m為輪盤質量,mloss為葉片丟失部分的質量,me為輪盤丟失葉片后的質量,FT為葉片丟失后產生的瞬態載荷。

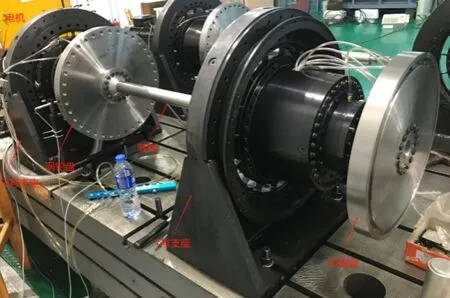

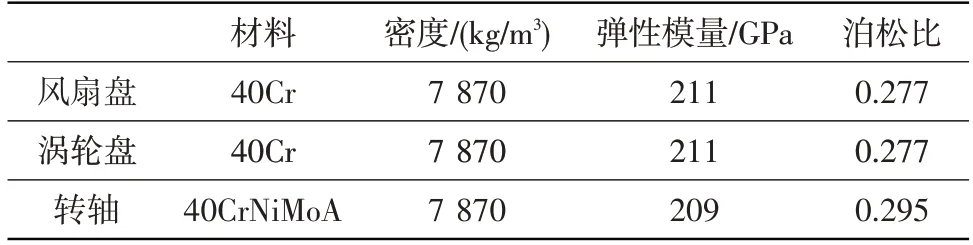

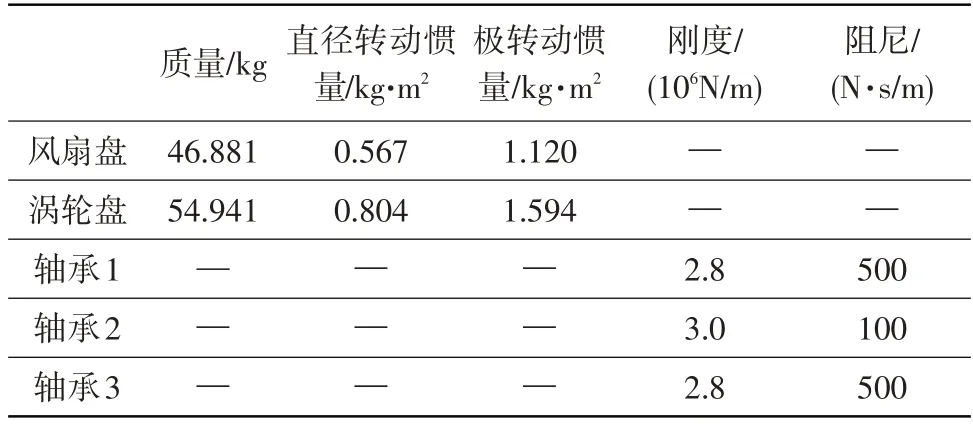

帶擠壓油膜阻尼器轉子系統實驗裝置如圖2所示,其簡化模型如圖3所示。簡化模型中,1號支座中含有一個滾棒軸承和一個滾珠軸承,2號支座中只有一個滾棒軸承,且兩個滾棒軸承均為帶有定心彈性支承的擠壓油膜阻尼器軸承。表1和表2給出了實驗裝置上的輪盤、軸和軸承的參數。

圖1 葉片丟失載荷示意圖Fig.1 Sketch of blade loss load

圖2 帶擠壓油膜阻尼器轉子系統實驗臺Fig.2 Squeeze film damper rotor system test bench

圖3 帶擠壓油膜阻尼器轉子系統的簡化模型Fig.3 Simplified model of rotor system with SFD bearing

表1 轉子-軸參數Table 1 Rotor-shaft parameters

表2 轉子-軸承系統中部件參數Table 2 Rotor-bearing system model component parameters

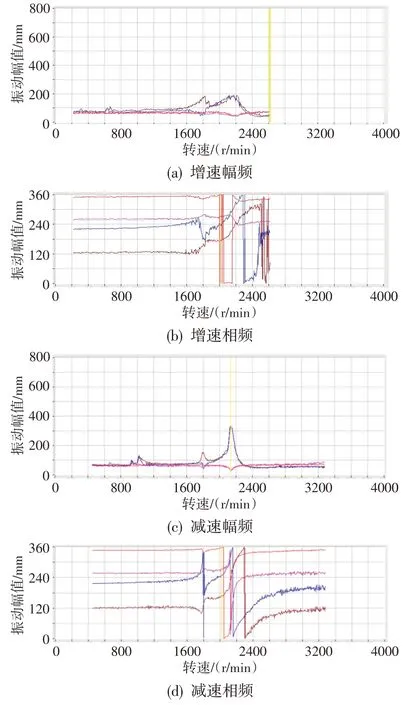

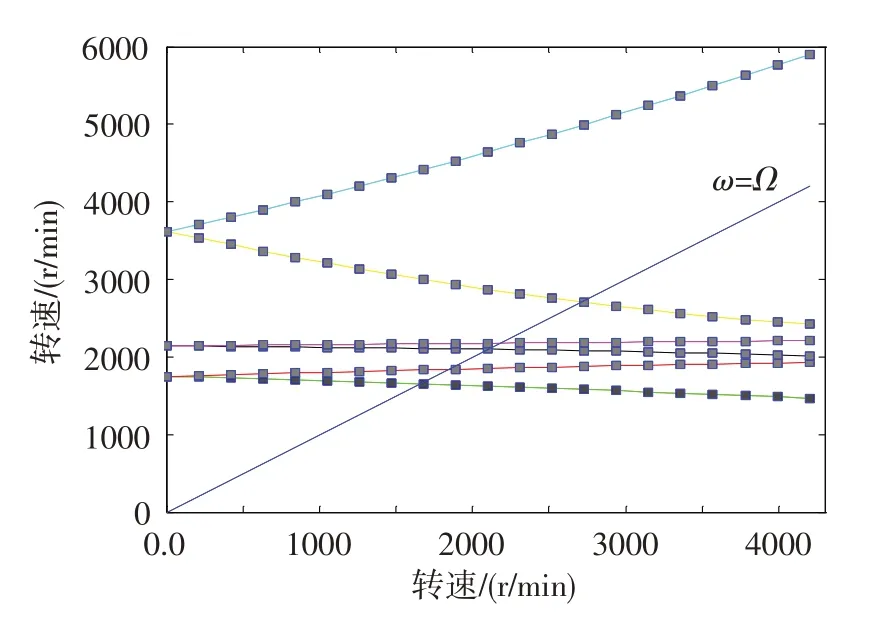

3 帶擠壓油膜阻尼器轉子系統模型驗證

首先對轉子實驗臺進行模態測試,得到轉子實驗臺在加速和減速過程中的伯德圖(圖4)。為平衡轉子實驗臺增速過程中電機對實驗數據的影響,臨界轉速取增減速過程中臨界轉速的平均值。由此得轉子前兩階臨界轉速的實驗值分別為1 806 r/min和2 165 r/min。利用有限元軟件對實驗模型進行仿真分析,得到轉子系統的坎貝爾圖,見圖5。轉子系統前兩階臨界轉速的仿真值分別為1 836.6 r/min和2 175.4 r/min,與實驗值的誤差分別為1.65%和0.45%,二者吻合較好,驗證了轉子模型簡化的合理性與有效性。

4 葉片丟失仿真分析

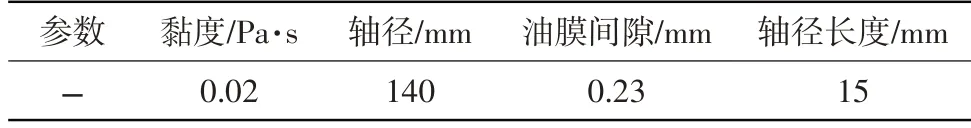

從改變擠壓油膜阻尼器參數(表3)和轉子系統支承參數(剛度)出發,分析轉子系統在雙穩態前發生突加不平衡的瞬態響應,通過系統的加速響應圖分析輪盤和軸頸在面對突加不平衡響應時的動力學特性。

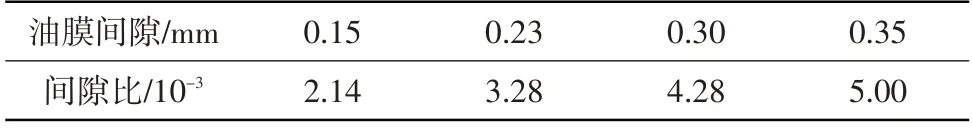

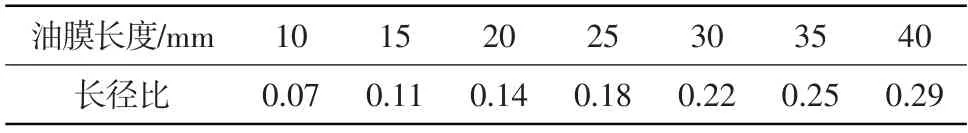

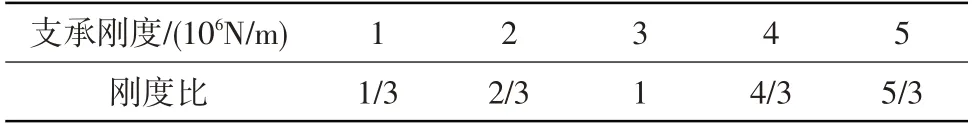

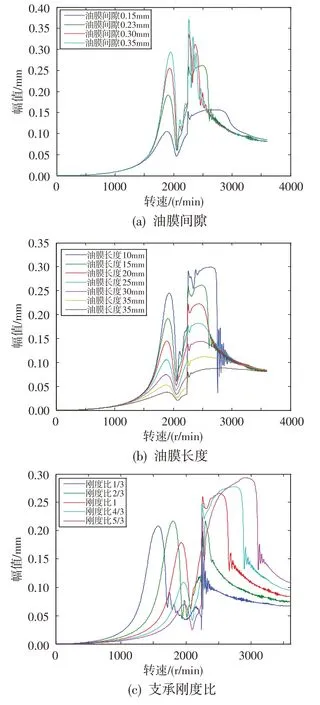

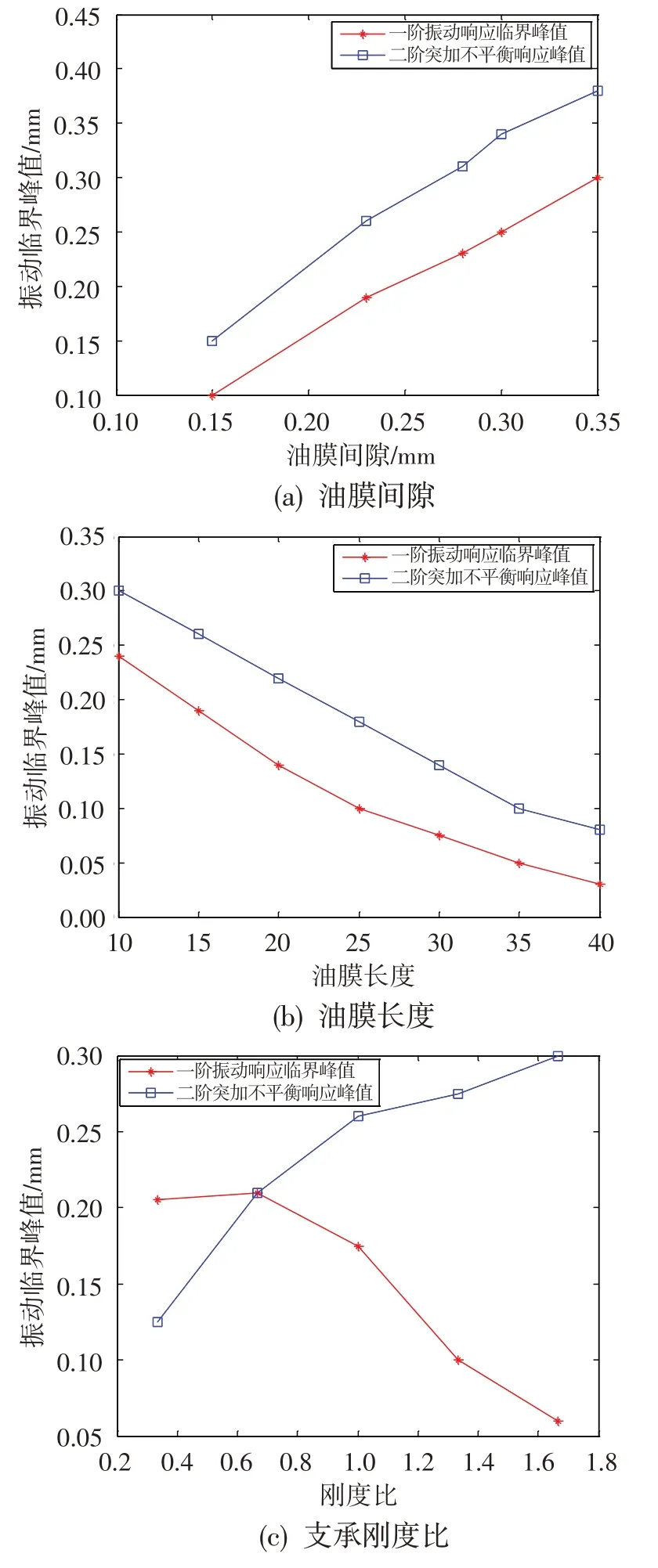

對油膜間隙、油膜長度和剛度比進行分析。分別仿真油膜間隙為0.15、0.23、0.30、0.35 mm,油膜長度為10、15、20、25、30、35、40 mm,以及支承1剛度為1×106、2×106、3×106、4×106、5×106N/m時的突加不平衡響應。此時對應的間隙比(油膜間隙與軸徑之比)、長徑比(油膜長度與軸徑之比)、剛度比(支承1剛度與支承2剛度之比)分別見表4、表5和表6。通過數據處理,得到對應參數變化下的加速響應曲線(圖6)和輪盤處于臨界轉速時的振幅對比(圖7)。

圖4 實驗所測伯德圖Fig.4 The bode diagram from test results

圖5 轉子系統坎貝爾圖Fig.5 The Campbell chart of rotor system

表3 擠壓油膜阻尼器參數表Table 3 Parameters of SFD

表4 間隙比參數表Table 4 Parameters of clearance ratio

表5 長徑比參數表Table 5 Parameters of length to diameter ratio

表6 剛度比參數表Table 6 Parameters of stiffness ratio

從圖6(a)和圖7(a)可看出,隨著油膜間隙增大,轉子臨界響應峰值呈正相關曲線增加。當油膜間隙為0.15 mm時,轉子的響應曲線處于最下面,此時阻尼器的減振性能良好;當油膜間隙增大到0.30 mm和0.35 mm時,系統的響應曲線不再光滑,而是呈波動狀態,此時轉子的穩定性較差,阻尼器減振性能較差,但油膜間隙增大使得發生在雙穩態前的突加不平衡響應區域變小。綜合考慮,油膜間隙是敏感參數,油膜間隙增大使得振動幅值增加,阻尼器非線性特性增強,間隙過大時彈性支承作用減小,降低了轉子的減振性能,最佳間隙比一般在0.3%左右使得阻尼器的減振效果最佳。

從圖6(b)和圖7(b)可看出,轉子系統的振動響應峰值與油膜長度在一定范圍內呈負相關趨勢,即隨著油膜長度增加轉子系統振動幅值減小,可見油膜長度增加在一定范圍內有抑制轉子振動的效果。當油膜長度為10 mm時,轉子響應曲線出現波動區間且為不光滑曲線;當油膜長度增加到15 mm之后,響應曲線相對較為光滑,波動區間小,阻尼器減振效果顯現;當油膜長度增到35 mm和40 mm時,轉子系統二階臨界轉速區出現無臨界轉速現象。這說明長徑比存在一個最佳值,此時轉子系統處于最佳阻尼效果。綜合考慮,油膜長度為30 mm左右時阻尼器達到了最佳阻尼效果,此時的長徑比約為0.22。

圖6 不同參數對突加不平衡響應的影響Fig.6 The effect of different parameters on sudden unbalance

從圖6(c)和圖7(c)的分析可看出,1號支承剛度變化對系統的一階固有頻率影響較大,隨著剛度從1×106N/m增大到5×106N/m,帶擠壓油膜阻尼器轉子系統加速響應曲線逐漸右移,同時處于一階臨界轉速附近的振幅減小;剛度增大對二階突加不平衡響應區的影響與一階的顯著不同,剛度增大使二階臨界轉速區的突加不平衡響應振幅增大,且突加不平衡響應區的范圍也進一步擴大。綜合分析剛度比對系統一階和二階響應的影響可得,剛度比也存在最佳范圍。支承剛度對模擬低壓轉子系統的臨界轉速、臨界振幅和突加不平衡響應都有很大的影響,在轉子系統臨界轉速滿足既定要求的情況下,采用較低剛度的彈性支承有利于擠壓油膜阻尼器抑制系統的突加不平衡響應。綜合考慮,對于0-2-1結構的低壓轉子系統,當確定某一支承剛度時,剛度比選擇在2/3~1區間轉子系統處于良好減振狀態。

圖7 不同參數下的振動響應峰值Fig.7 Peak vibration response amplitude for different parameters

5 結論

綜合帶擠壓油膜阻尼器轉子系統在雙穩態響應區附近的突加不平衡瞬態響應仿真結果,可得出以下結論:

(1) 轉子系統響應峰值與油膜間隙在一定范圍內呈正相關,油膜間隙增大會使得發生在雙穩態前的突加不平衡響應區域減小,但會導致系統出現波動,造成轉子不穩定性和不安全性提升。間隙比約為0.3%時,阻尼器的減振效果達到最佳。

(2) 油膜長度是敏感參數,在一定范圍內油膜長度增大,會使得振動幅值降低、突加不平衡響應區域減小;增大到一定值后,幅值和區域減小趨勢不明顯;繼續增大油膜長度,會使得轉子系統過不了二階臨界轉速。最佳長徑比區間為0.11~0.22。

(3) 剛度比是敏感參數,對轉子系統的臨界轉速和幅值變化都很敏感,當1號支承剛度增大時,使得發生突加不平衡響應區域的幅值和區域范圍增大,不利于阻尼器的減振。在剛度條件滿足既定固有頻率后,盡可以采用較低剛度支承,有利于轉子系統的安全運行。對于0-2-1結構的轉子系統,一般剛度比選擇在2/3~1之間比較合適。