重載鐵路100m長75kg/m鋼軌普通平車裝運方案研究

李善坡,馬玉坤,劉 飛

(中國鐵道科學研究院集團有限公司 運輸及經(jīng)濟研究所,北京 100081)

《重載鐵路設計規(guī)范》[1]規(guī)定,重載鐵路正線軌道應采用長定尺、無螺栓孔新鋼軌。當通過總質(zhì)量大于100 Mt/a,小于250 Mt/a,而且設計軸重大于等于300 kN 時,或通過總質(zhì)量大于等于250 Mt/a 時,重車線宜采用75 kg/m 鋼軌。與60 kg/m 鋼軌相比,75 kg/m 鋼軌具有軌道整體性好、安全性高、維修工作量少、使用壽命長等優(yōu)點[2]。隨著新線建設和舊線改造的逐步實施,75 kg/m 鋼軌的用量將逐步增加。為了保障此類鋼軌在重載鐵路新線建設和舊線改造過程中的運輸,已經(jīng)制訂75 m 長75 kg/m 鋼軌普通平車運輸裝載加固方案[3](以下簡稱“75 m 長鋼軌方案”)。隨著鋼軌軋制技術的發(fā)展和設備技術升級,長度為100 m 的75 kg/m 鋼軌已經(jīng)投產(chǎn),使用此類鋼軌可以進一步減少鋼軌焊接接頭數(shù)量和接頭損傷總量[4],降低鋼軌焊接成本,提高重載鐵路列車運行平穩(wěn)性、安全性和可靠性。

1 重載鐵路100m 長75kg/m 鋼軌普通平車裝運方案設計

重載鐵路建設和改造存在大量的100 m 長75 kg/m 鋼軌運輸需求,研究制訂100 m 長75 kg/m鋼軌普通平車裝運方案,可以提升貨物和車輛安全性,提高鋼軌裝卸效率,降低工人勞動強度,實現(xiàn)經(jīng)濟、高效的鋼軌運輸。為此,綜合考慮車輛及座架安裝位置、裝載加固裝置結構設計方面的因素,結合100 m 長75 kg/m 鋼軌截面特性,設計普通平車裝運方案。

1.1 車輛及座架安裝位置

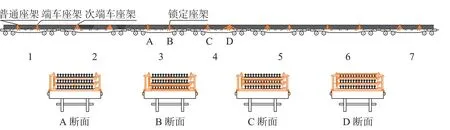

我國鐵路現(xiàn)有的普通平車地板面長度主要有13 m(載重60 t 或70 t)和15.4 m (載重61 t 或70 t) 2 種。綜合考慮車輛和鋼軌長度匹配,使車輛承載效果最佳,方案選用5 輛13 m 長和2 輛15.4 m 長的普通木地板平車作為研究對象,研究座架安裝位置。方案采用5 個普通座架、2 個端車座架、4 個次端車座架和3 個鎖定座架。鋼軌的質(zhì)量通過座架傳遞到車地板上,座架的安裝位置對車輛承重影響較大。通過承重計算,確定具體的座架最佳安裝位置。

(1)座架類型和數(shù)量。第1 和第7 車每車分別放置1 個普通座架和1 個端車座架;第2 和第6 車每車放置2 個次端車座架;第3 車放置1 個普通座架和1 個鎖定座架;第4 車放置2 個鎖定座架;第5車放置2 個普通座架。

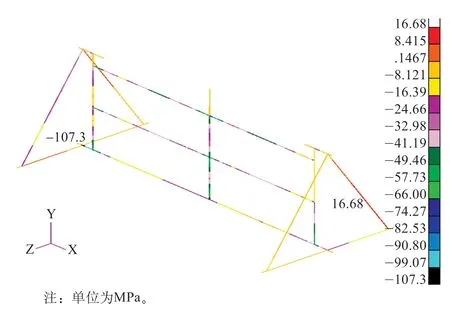

(2)座架位置。第1 和第7車的端車座架分別位于從車輛內(nèi)端數(shù)第3 和第4 支柱槽之間,座架兩側插板插入第3 個支柱槽內(nèi);第2 和第6 車的次端車座架分別位于從車輛兩端數(shù)第2 和第3 支柱槽間,座架兩側插板插入第3 個支柱槽內(nèi);其余座架分別位于從車輛兩端數(shù)第3 支柱槽處(第1 和第7 車從車輛外端數(shù)第3 個支柱槽處),座架兩側插板插入支柱槽內(nèi)。100 m 長75 kg/m鋼軌普通平車裝運方案如圖1所示。

1.2 裝載加固裝置

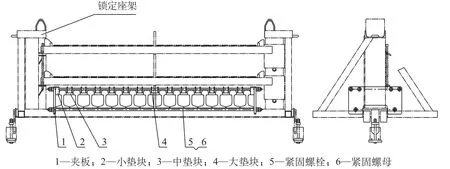

裝載加固裝置主要包括座架和緊固裝置,其結構強度應足以承受鋼軌質(zhì)量,防止鋼軌的縱向竄動,結構合理,便于加工和運輸。基于這些原則,設計普通座架結構如圖2 所示。普通座架由底梁、矩形側柱、隔梁、隔梁栓、斜撐、圓側柱等構成,為3 層承載結構。插板位于側柱中心線上,配有與車體連接的方墊板,連接螺栓和螺母。鎖定座架與普通座架的主要區(qū)別是鎖定座架在兩側焊有拉牽環(huán),同時鎖定底梁或鎖定隔梁兩側無端部擋塊。端車座架、次端車座架與普通座架的主要區(qū)別是插板的位置不同,端車座架、次端車座架插板與側柱中心線的距離分別為500 mm和700 mm。

與現(xiàn)有長鋼軌普通平車裝運方案使用的緊固裝置相似,100 m 長重載鐵路用鋼軌普通平車裝運方案使用的緊固裝置仍采用橫向整層夾緊鋼軌的方式,緊固力矩為320 N·m。緊固裝置工作原理如圖3 所示。

圖1 100 m 長75 kg/m 鋼軌普通平車裝運方案Fig.1 Loading Plan of the Regular Flat Cars on the 100m-long 75kg/m Steel Rail

圖2 普通座架結構Fig.2 Structure of Common Gestells

圖3 緊固裝置工作原理Fig.3 Working Principle of Clamp Device

2 重載鐵路100 m 長75 kg/m 鋼軌普通平車裝運方案理論計算

2.1 車輛承重計算

車輛承重計算屬多支點超靜定力學問題,可以通過編寫計算機程序求解[5]。進行承重計算時[6],考慮各車輛高差15 mm 和鋼軌整體縱向偏移200 mm組合的25 種工況,假設座架質(zhì)量為0.74 t,緊固裝置質(zhì)量為0.23 t。計算得到理想工況及3 個較惡劣工況下的車輛承重計算結果。各工況下車輛承重極值計算結果如表1 所示。

由表1 可知,方案在各種可能的工況下,座架承重最大為33.58 t,車輛最大承重為60.81 t,轉向架最大承重為32.45 t,轉向架承重差最大為8.29 t,滿足《鐵路貨物裝載加固規(guī)則》[7](以下簡稱“《加規(guī)》”)要求。

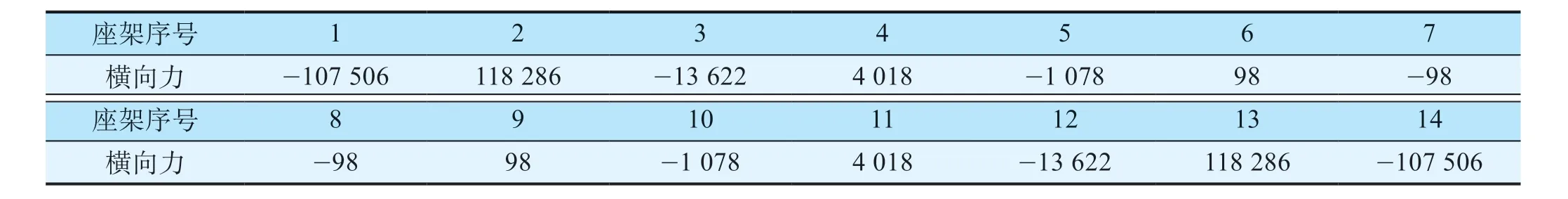

2.2 橫向力計算

100 m 長75 kg/m 鋼軌采用多車聯(lián)掛方式運輸。車輛通過曲線時,鋼軌在座架約束下發(fā)生彎曲,鋼軌產(chǎn)生的橫向力作用在座架側柱上。建立橫向力計算模型,通過編程計算得到車組通過半徑為150 m的曲線時,各座架承受的橫向力。座架橫向力計算結果如表2 所示。由表2 可知,鋼軌對座架的最大橫向力為118 286 N,略小于75 m 長鋼軌方案[4]和100 m 長60 kg/m 鋼軌矩形裝載加固方案在同等工況下的橫向力[8]。

2.3 座架結構強度及鋼軌加固強度計算

座架各部件所采用型鋼的型號需要根據(jù)所受最大垂向和橫向載荷,通過材料力學強度計算公式進行核算。座架整體結構強度需要通過有限元分析方法計算[9]。建立有限元模型時,采用梁單元,底梁兩端采用固定約束,底梁其余部分限制垂向位移。受力主要考慮以下4 種載荷工況。

(1)垂向力。當重力加速度取值為9.8 m/s2時,由車輛承重計算結果可以計算得到座架所受的最大垂向力為33.58×1 000×9.8 = 329 084 N。

(2)橫向力。由橫向力計算結果可知,座架所受的最大橫向力為118 286 N。

(3)扭轉力偶。車組通過曲線時,鎖定座架承受的扭轉力偶約為55 000 N[10]。

(4)摩擦力。如果鋼軌與座架隔梁上表面聚甲醛板的摩擦系數(shù)μ = 0.25,則座架所受的摩擦力為329 084×0.25 = 82 271 N。

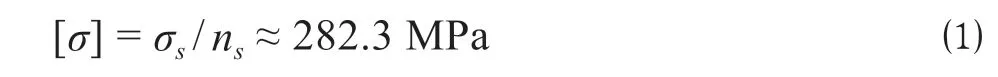

對各類型座架進行有限元分析,得到在第1 層鋼軌鎖定座架底梁端部組合應力最大,為107.3 MPa,滿足《加規(guī)》要求。鎖定座架組合應力云圖如圖4所示。

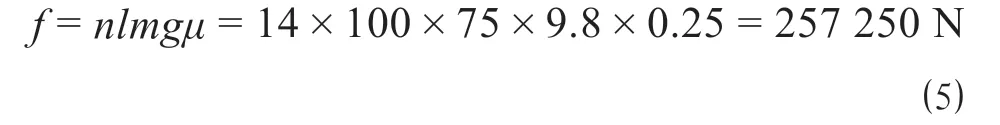

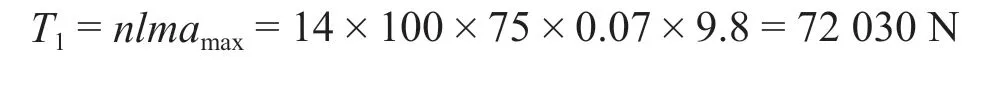

由于鋼軌分層緊固,每層含有1 個鎖定點,因而只需要驗算第1 層鎖定點的緊固強度。以整層鋼軌為研究對象,每層鋼軌的數(shù)量n = 14,鋼軌長度l =100 m,單位長度鋼軌的質(zhì)量m = 75 kg/m;重力加速度g = 9.8 m/s2,鋼軌整體縱向最大加速度為amax=0.07×g[5]。緊固螺栓設計直徑d = 24 mm;公稱應力截面積As= 353 mm2;采用性能等級為6.8 的45號鋼,其屈服應力σs= 480 MPa,當安全系數(shù)ns= 1.7時,其許用應力為

表1 各工況下車輛承重極值計算結果Tab.1 Extreme Results of Car Loading with Different Working Conditions

表2 座架橫向力計算結果 NTab.2 Results of Lateral Force for Gestells

圖4 鎖定座架組合應力云圖Fig.4 Stress Nephogram of Fastened Gestells

式中:[σ]為緊固螺栓的許用應力。

如果預緊系數(shù)k = 1.2,則螺栓的許用預緊力為

式中:[N]為螺栓的許用預緊力。

當緊固力矩T = 320 N·m 時,如果擰緊力矩系數(shù)K = 0.28,單根螺栓可以達到的預緊力為

式中:F 為鋼軌的縱向加固力。

鋼軌與底梁間的摩擦力為

式中:f 為鋼軌與底梁間的摩擦力。

鋼軌的縱向慣性力為

式中:T1為鋼軌的縱向慣性力。

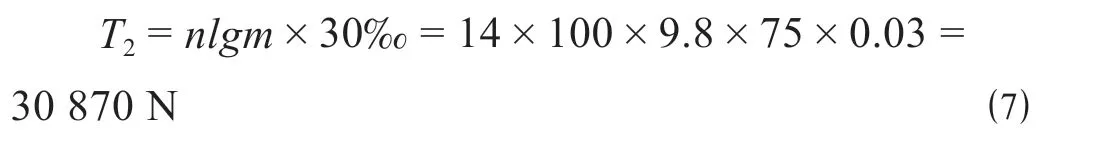

如果線路最大坡度為30‰,鋼軌的坡道力為

式中:T2為鋼軌的坡道力。

由以上公式計算可知,F(xiàn) + f = 428 678 N,T1+T2= 102 900 N。因為F + f > T1+ T2,所以緊固裝置對每層鋼軌的縱向加固強度滿足縱向穩(wěn)定性要求。

3 裝運方案試驗

在理論計算的基礎上,為進一步驗證方案的可行性,對重載鐵路100 m 長75 kg/m 軌普通平車裝運方案開展了綜合試驗研究[11],對裝載加固性能、車輛承重、車輛動力學性能、地面小半徑曲線和道岔輪軌動力響應等項目進行測試。測試考慮小半徑“S”形曲線、側向通過9 號道岔和12 號道岔、提速至120 km/h 和沖擊試驗等較惡劣工況。小半徑“S”形曲線試驗在成渝線(成都—重慶)銅罐驛至石場區(qū)段(K463 + 322—K463 + 923)進行;側向通過9 號道岔在密地站116 號岔位60—9 號道岔進行;側向通過12 號道岔在密地站2 號岔位60—12 號道岔進行;提速試驗在包西線(包頭—西安)張橋至延安間進行;沖擊試驗在中國鐵路太原局集團有限公司湖東焊軌基地進行。運行試驗徑路為攀枝花—成都—達州—安康—新豐鎮(zhèn)—張橋—延安—綏德—吳堡—北六堡—榆次—太原南—原平—韓家?guī)X—湖東,線路總長約3 168 km,運行試驗全程最小曲線半徑為285 m。

3.1 裝載加固性能測試

裝載加固性能測試主要包括長鋼軌和座架裝載加固狀態(tài)檢查和座架強度測試,在理論計算受力較大的第3 座架上粘貼應變片,同時為了得到?jīng)_擊試驗時座架的強度,在第3 層鋼軌鎖定座架上粘貼應變片。在整個試驗過程中,長鋼軌相對于緊固裝置、座架相對車地板均沒有產(chǎn)生明顯位移;長鋼軌裝載加固狀態(tài)良好,各層鋼軌擺放整齊,沒有發(fā)生相互擠爬現(xiàn)象;座架加固狀態(tài)良好。座架最大合成應力發(fā)生在方側柱底部,最大值為127.4 MPa,小于許用應力160 MPa,滿足《加規(guī)》[7]要求。

3.2 車輛承重測試

試驗過程中,試驗車組經(jīng)途經(jīng)8 個超偏載檢測儀。在所有檢測數(shù)據(jù)中,單輛貨車的2 個轉向架最大承重差為6.9 t,單輛貨車貨物最大重心橫向偏離量為47 mm,滿足《加規(guī)》要求。

3.3 車輛動力學性能測試

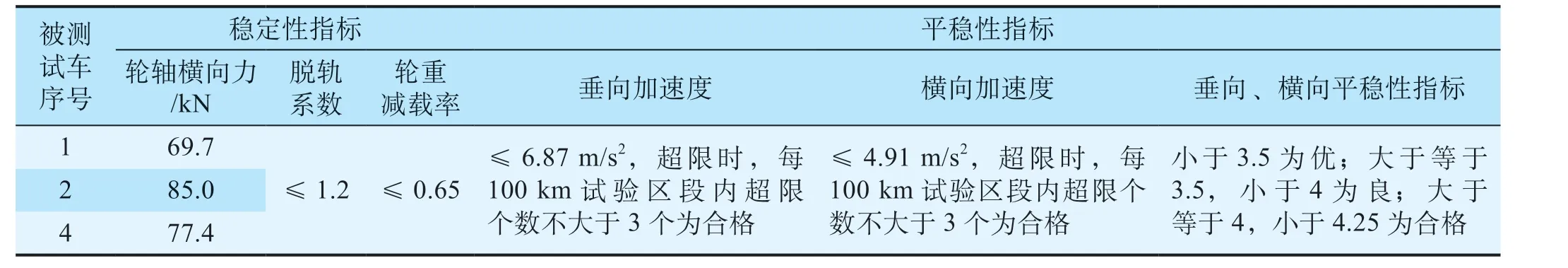

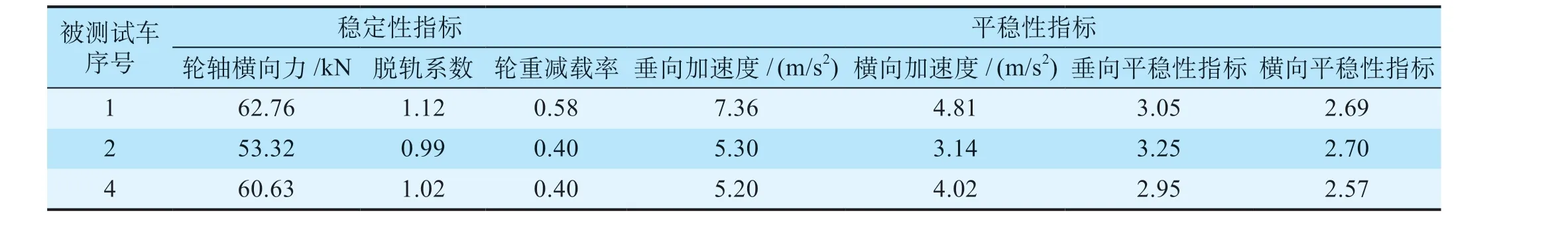

車輛動力學性能測試包括運行穩(wěn)定性和平穩(wěn)性測試。為試驗車組第1,2,4 車的第1 軸更換測力輪對,測試輪軌橫向力和垂向力,計算脫軌系數(shù)、輪重減載率和輪軸橫向力等穩(wěn)定性指標。在測力輪對對應第1,2,4 車的前心盤內(nèi)側距心盤中心線小于1 000 mm的車底架中梁下蓋板上布置加速度傳感器,測試車體橫向、垂向加速度,計算平穩(wěn)性指標。根據(jù)規(guī)范[12],被測試車輛動力學性能指標評判標準如表3 所示。

在試驗過程中,各被測試車輛的車輛動力學指標極值如表4 所示。由表4 可知,所有穩(wěn)定性指標和橫向加速度均未超過評判標準限值,垂向、橫向平穩(wěn)性指標為“優(yōu)”級,第1 車的垂向加速度最大值為7.36 m/s2,雖然超過了6.87m/s2的限值,但是全部試驗超限點共10 個,而試驗全程運行約3 168 km,平均每100 km 試驗區(qū)段內(nèi)超限個數(shù)不大于3 個,滿足評判標準要求。

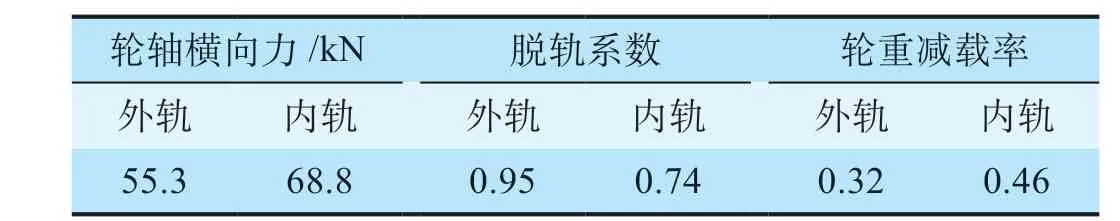

3.4 地面小半徑曲線和道岔輪軌動力響應測試

在成渝線K463+480—K463+550 曲線的圓曲線和緩和曲線地段布置輪軌力測點,測試車組通過時的輪軌橫向力及垂向力,并計算脫軌系數(shù)、輪重減載率、輪軸橫向力。在曲線上、下股鋼軌安裝位移計,測試鋼軌軌頭相對于基樁的橫向位移。在曲線上股一側軌枕上安裝位移計,測試軌枕相對于基樁的橫向位移。以試驗速度5 km/h 運行1 次,以試驗速度35 km/h,50 km/h,60 km/h,70 km/h 各運行3 次。

在9 號和12 號單開道岔的尖軌尖端和導曲線地段各布置1 個輪軌力測點,測試車組通過時的輪軌橫向力及垂向力,計算脫軌系數(shù)、輪重減載率、輪軸橫向力。在道岔尖軌尖端和導曲線上、下股鋼軌安裝位移計,測試鋼軌軌頭相對于基樁的橫向位移。在道岔尖軌尖端和導曲線外股一側軌枕上安裝位移計,測試軌枕相對于基樁的橫向位移。以試驗速度5 km/h 側向通過9 號道岔1 次,以試驗速度10 km/h和20 km/h 各運行2 個往返,以試驗速度30 km/h 運行3 個往返;以試驗速度5 km/h 側向通過12 號道岔1次,以試驗速度25 km/h和35 km/h各運行2個往返,以試驗速度45 km/h 運行3 個往返。輪軌動力響應測試結果極值如表5 所示。

由表5 可知,輪軌動力響應測試結果均滿足評判標準要求。試驗過程中,鋼軌橫向位移最大為2.86 mm,軌枕橫向位移最大為0.68 mm,試驗后均基本恢復至原位置,軌道靜態(tài)幾何尺寸符合相關標準,能夠保證軌道結構的橫向穩(wěn)定性。

表3 被測試車輛動力學性能指標評判標準Tab.3 Assessment Criteria of Dynamics Performance Index for Railway Freight Cars

表4 車輛動力學測試結果極值Tab.4 Extreme Results of Dynamics Performance for Railway Freight Cars

表5 輪軌動力響應測試結果極值Tab.5 Extreme Results of the Rail-wheel Dynamic Response Test

3.5 經(jīng)濟效益分析

與現(xiàn)有75 m 長鋼軌方案相比,100 m 長75 kg/m鋼軌普通平車裝運方案具有較好的經(jīng)濟效益,主要體現(xiàn)在以下3 個方面。

(1)節(jié)約運輸費用。本方案不需要限速,而75 m長鋼軌方案在實際應用中需要限速運行,按照《鐵路貨物運價規(guī)則》規(guī)定,需要限速運行的貨物按運價率加150%計費,因而采用本方案運輸100 m 長鋼軌的每噸鋼軌運費僅為采用75 m 長鋼軌方案運輸?shù)?0%。

(2)提高鋼軌焊接效率。鋼軌正式上道前,需要在焊軌廠將鋼軌焊接成500 m 長鋼軌。目前,我國焊軌廠的焊接工藝和設備均是針對100 m 長定尺鋼軌設計的,如果采用75 m 長鋼軌進行焊接,一條焊軌線每天可以焊接1 km 鋼軌,而采用100 m 長定尺鋼軌,一條焊軌線每天可以焊接2.5 km 鋼軌,焊接效率提高了150%。

(3)減少焊接接頭數(shù)量。從焊接接頭數(shù)量上看,鋪設1 km 單線線路,如果采用75 m 長鋼軌,至少需要焊接26 個接頭,而采用100 m 長鋼軌只需要焊接18 個接頭,焊接成本降低31%。同時,焊接接頭數(shù)量的減少還可以提升重載鐵路的運行平穩(wěn)性和安全可靠性。

4 結束語

重載鐵路100 m 長75 kg/m 鋼軌普通平車運輸裝運方案可以進一步豐富我國長鋼軌普通平車運輸裝載加固技術體系。理論計算和試驗結果均表明,100 m長75 kg/m 鋼軌普通平車運輸裝運方案可以滿足重載線路100 m 長75 kg/m 鋼軌運輸要求。100 m 長75 kg/m 鋼軌普通平車裝運方案投入運用后,可以解決該型號鋼軌在線路建設和改造過程中的運輸問題,為我國重載鐵路建設和維修用軌運輸提供可靠的技術支撐。與現(xiàn)有75 m 長鋼軌運輸方案相比,可以大幅降低75 kg/m 長鋼軌的運輸和焊接成本,進一步提高重載鐵路運行安全性和75 kg/m 鋼軌運輸效率。