降低開路磨出磨水泥溫度的技術措施

賈月彩,劉振華,夏珍珍,馮富寧

實際生產中,開路磨所磨制的水泥顆粒級配合理,但受工藝條件的限制,開路磨出磨水泥溫度普遍偏高。出磨水泥溫度過高可引起水泥中所摻加的二水石膏脫水成半水石膏,甚至部分脫水成無水石膏,使水泥產生假凝,影響混凝土的施工性能,產生快凝,混凝土坍落度損失大,甚至易使水泥混凝土產生溫差應力,造成混凝土開裂等危害。另外,出磨水泥溫度過高對磨機本身也不利,如會產生軸承溫度升高的問題,會降低潤滑作用,使筒體產生一定的熱應力,引起襯板螺栓折斷,甚至會造成磨機無法連續運行的問題,危及設備安全。

1 現狀分析

某水泥生產線配置φ3.8m×13m的開路磨,出磨水泥溫度高達140℃以上,對水泥性能造成了一定的影響。出磨水泥溫度過高的主要原因是磨機內大量的研磨體之間、研磨體與襯板之間相互沖擊、摩擦,產生大量熱量,且熱量不能及時帶走。如何降低開路磨出磨水泥溫度,提高產品適應性,是首要解決的問題。

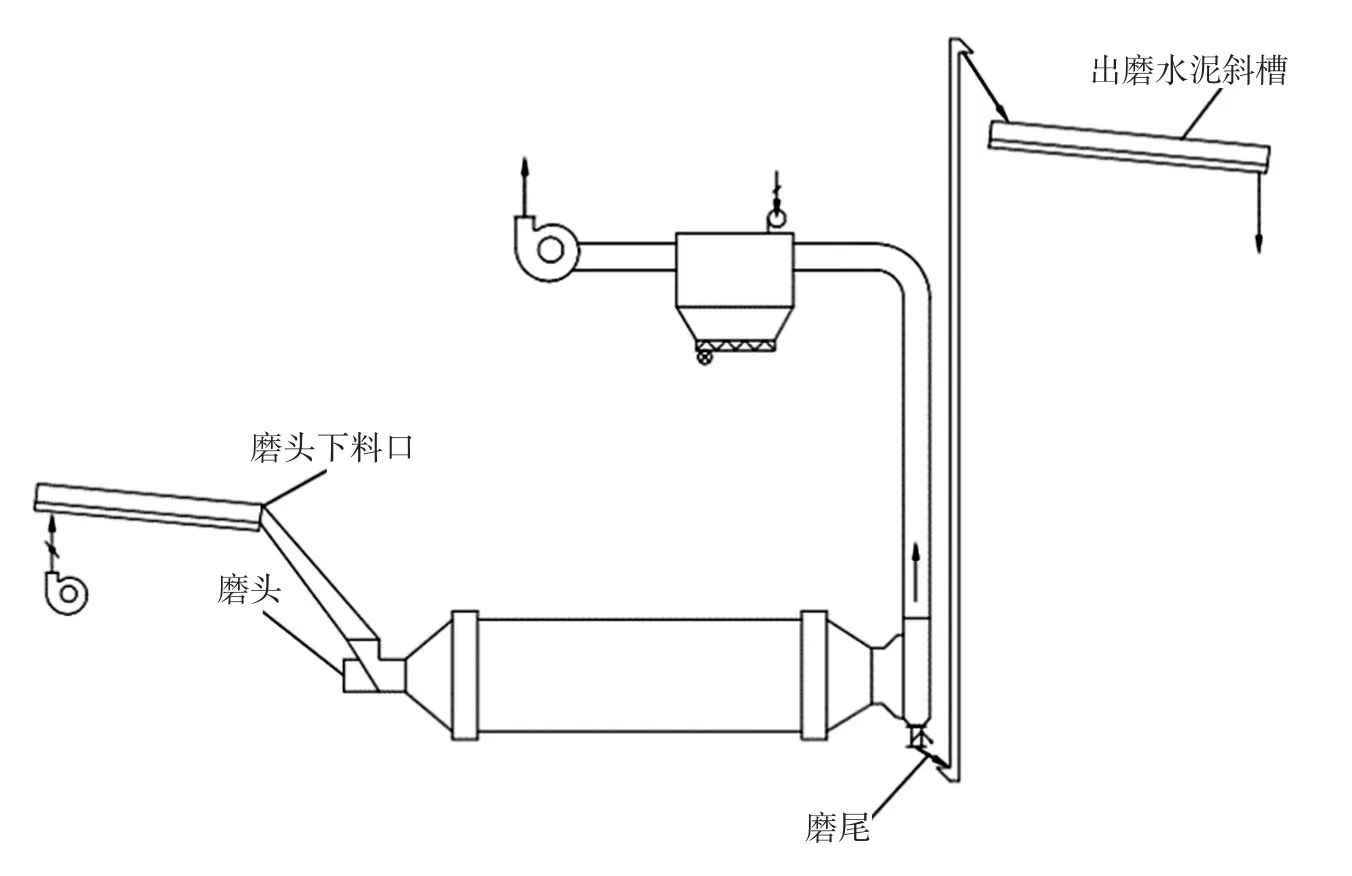

圖1 詳細開口位置的流程工藝圖

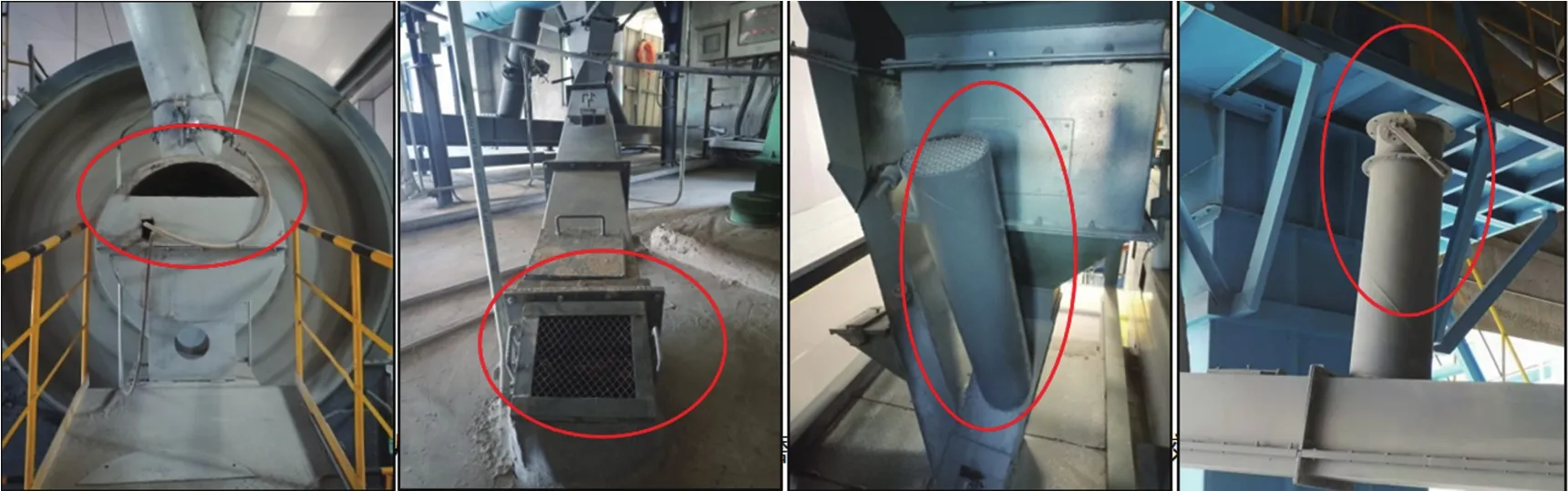

圖2 磨頭、磨頭下料口、磨尾及出磨水泥斜槽技改后的效果圖

2 主要技改措施

針對該水泥生產線開路磨溫度過高的問題,經初步分析,提出了以下解決措施:

2.1 加大冷風閥開度

冷風閥的主要作用是增大冷風的加入量,未調整前,冷風閥一直處于關閉狀態,為降低水泥出磨溫度,生產P·S·A32.5R水泥時,將冷風閥開度由0%調整到85%~90%,生產P·O42.5水泥時,將冷風閥開度由0%調整到95%~100%,加大冷風閥的開度可提高入磨冷風比例,降低水泥溫度。

2.2 提高磨內通風量及冷風比例

磨內及輸送管道內的氣體溫度高于外界空氣的溫度,為了降低磨內溫度,主要通過在磨頭、磨頭下料管、磨尾及出磨水泥斜槽增開開口(見圖1),使外界低溫空氣進入磨內及輸送管道內,以降低水泥溫度。增開開口使風量增大的同時又帶入了更多的冷風進入磨內,有利于降低磨內物料溫度。為了保證系統負壓,還需要加大尾排風機的拉風量。圖2為磨頭、磨頭下料口、磨尾及出磨水泥斜槽技改后的效果圖。其中,出磨水泥斜槽處的開度可以根據負壓變化進行調整,若斜槽內負壓允許,盡量將開口開到最大,以達到更好的降溫作用。

3 改造效果

3.1 出磨水泥溫度和水泥凝結時間的變化

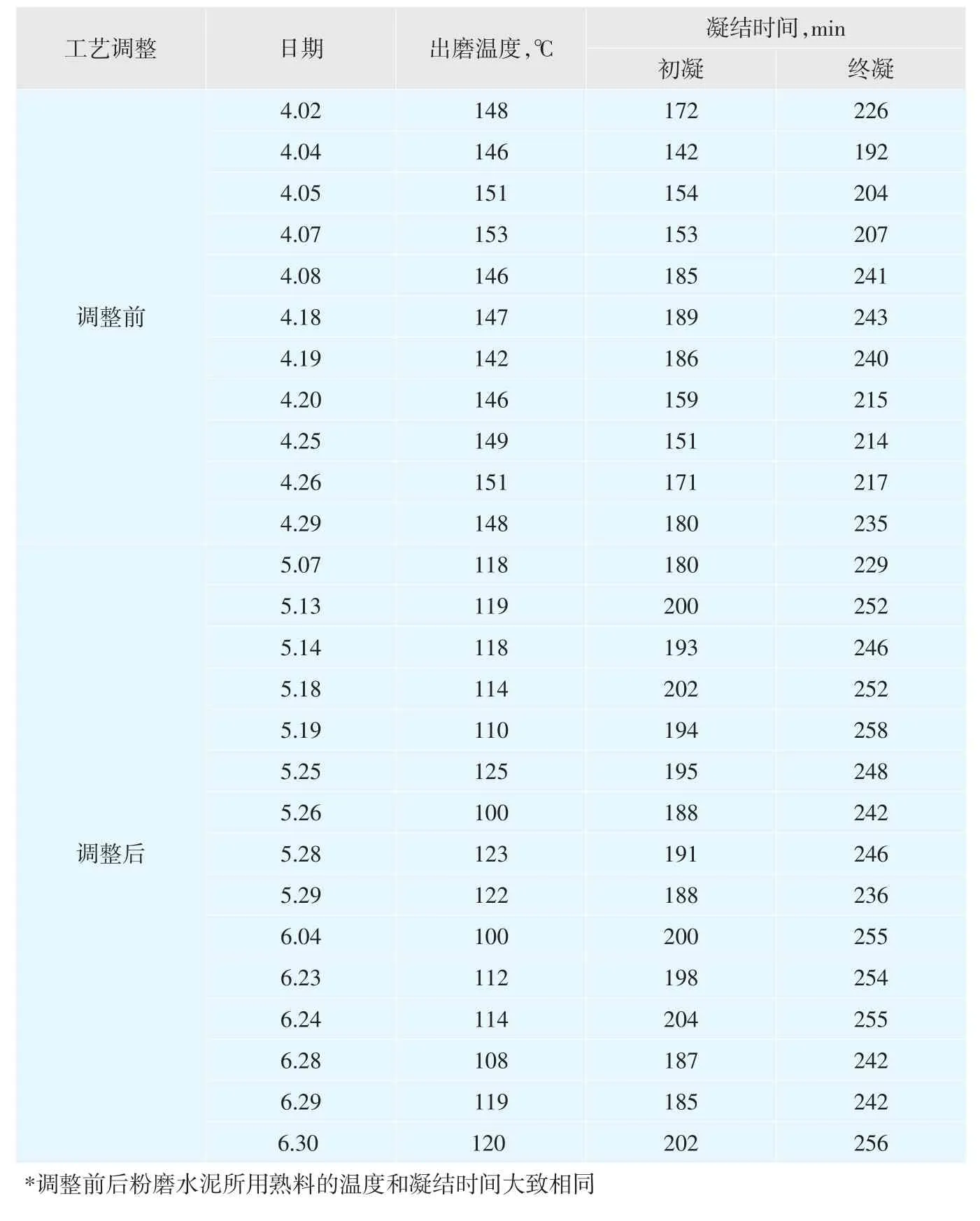

技術改造后,磨內總風量及冷風比例加大,出磨水泥溫度有明顯的降低,初凝時間和終凝時間有不同程度的延長。水泥磨調整前后水泥溫度及凝結時間對比見表1。

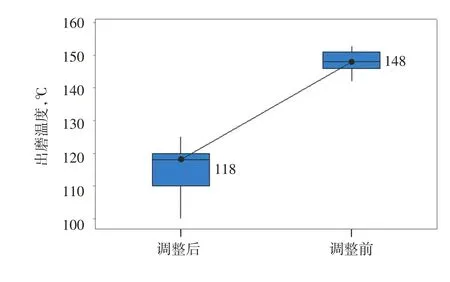

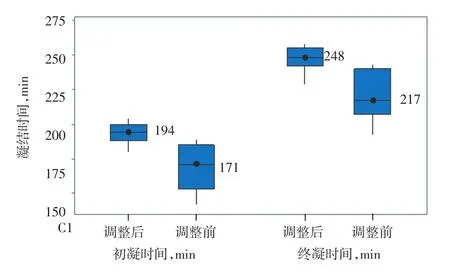

圖3、圖4分別為調整前后出磨溫度及凝結時間的箱線圖。圖中顯示數字為組數據的中位值,矩形邊框為組數據的四分位間距框。從圖3、圖4中可以看出,調整后出磨水泥溫度有明顯的降低,由之前的148℃降低到118℃。初凝時間和終凝時間有相應的延長,初凝時間由之前的171min提高到194min,初凝時間延長了23min;終凝時間由之前的217min延長到248min,終凝時間延長了31min。凝結時間的四分位間距框有減小的趨勢,說明質量數據更加穩定,產品性能有較大的提高。

表1 水泥磨工藝調整前后水泥溫度及凝結時間對比表(P·O 42.5水泥)*

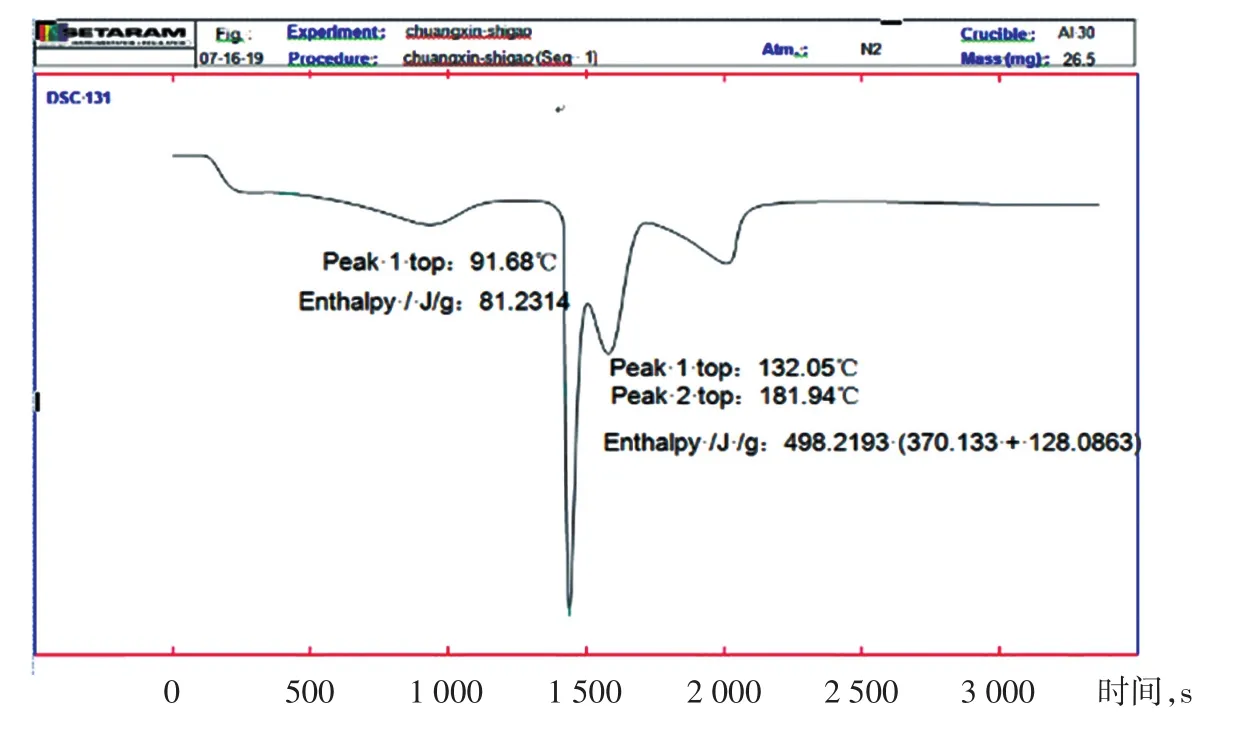

3.2 差熱實驗

針對公司所用脫硫石膏及調整前后的出磨水泥進行了差熱分析。圖5為公司所用脫硫石膏的差熱曲線。從圖5中可以看出,附著水失水溫度為91.68℃,失水吸收熱量為81.231 4J/g;二水石膏的兩個結晶水脫水分兩步進行,首先隨著溫度升高至132.05℃,失去3/2個結晶水,吸收熱量為370.133J/g,然后溫度繼續升高,當溫度達到181.94℃時,失去最后1/2個結晶水,吸收熱量為128.086 3J/g,兩者吸收熱量比例約為3:1,公司所用石膏為含有附著水的脫硫二水石膏。

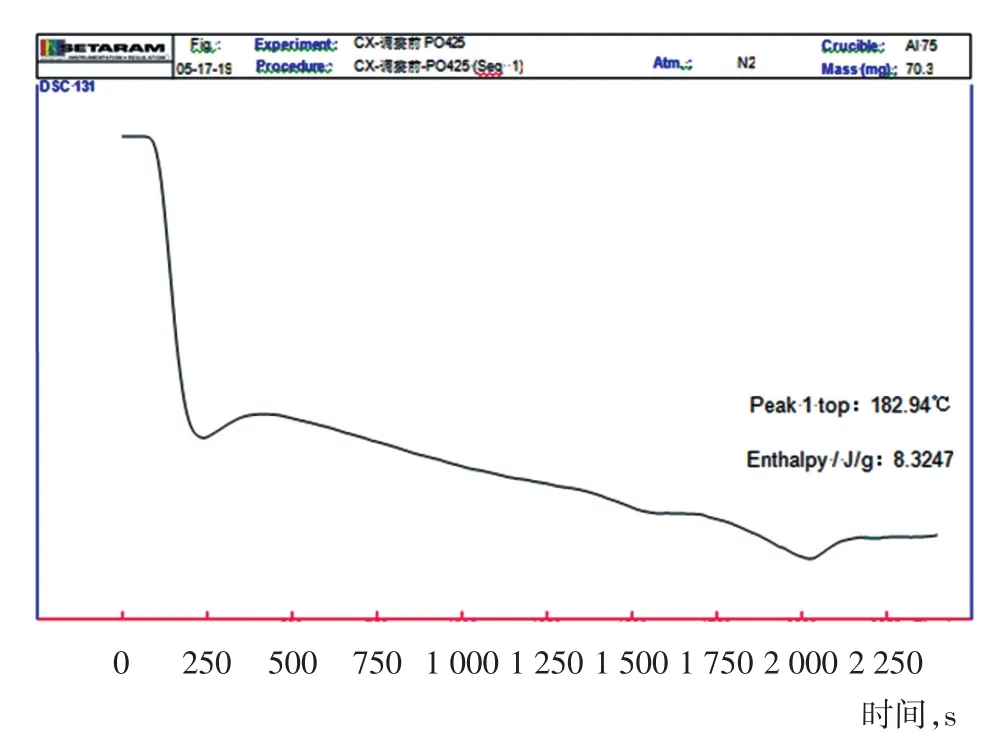

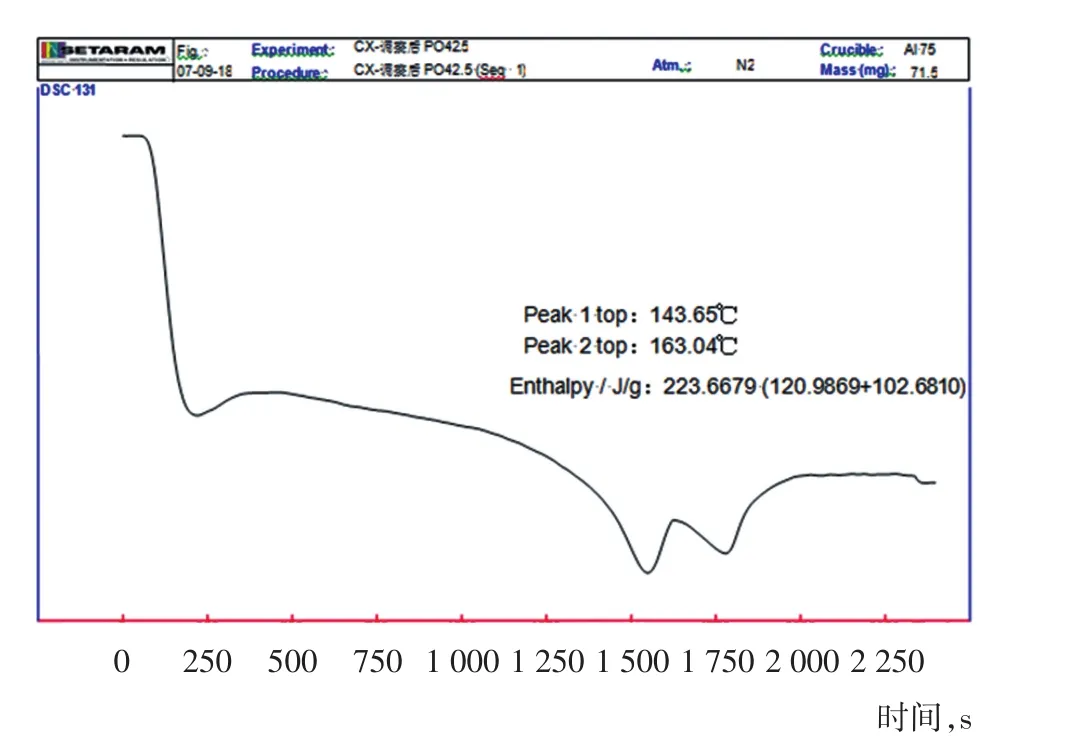

圖6、圖7分別為調整前后出磨水泥P·O42.5的差熱曲線,此水泥均為不含礦粉的出磨水泥。從圖6中可以看出,調整前出磨水泥的差熱曲線只有一個半水峰,脫水峰點溫度為182.94℃,脫水吸收熱量只有8.324 7J/g,所用石膏中3/2個結晶水均已失去,只有少量1/2個結晶水存在,說明此出磨水泥中不含二水石膏,水泥中的石膏已完全轉化為半水石膏和無水石膏,水泥中石膏脫水比較嚴重。從圖7中可以看出,工藝調整后,差熱曲線出現兩個吸熱峰,峰點溫度分別為143.65℃和163.04℃時,其脫水吸收熱量分別為120.986 9J/g和102.681 0J/g,兩者熱量比例約為1:1,出磨水泥中石膏存在二水石膏和半水石膏共存,可見磨內溫度降低,水泥中石膏脫水情況有較大的改善。

圖3 調整前后出磨溫度變化箱線圖

圖4 調整前后凝結時間變化的箱線圖

圖5 脫硫石膏的差熱曲線

圖6 調整前P·O42.5的差熱曲線

圖7 調整后P·O42.5的的差熱曲線

3.3 磨機系統工藝參數的變化

表2 調整前后滑履軸承溫度的變化和磨尾收塵器入口負壓的變化

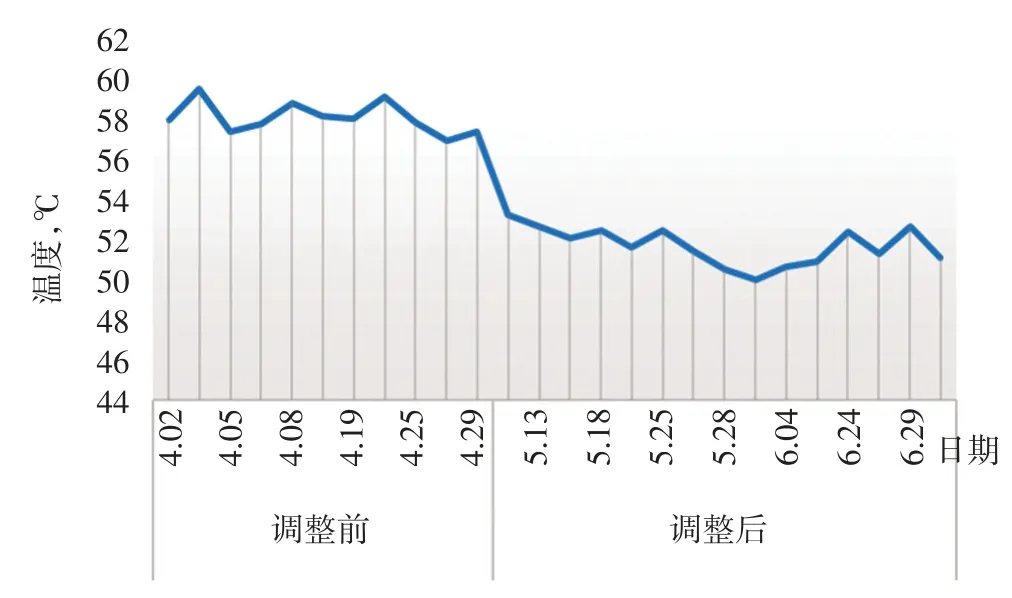

圖8 調整前后滑履軸承溫度的變化

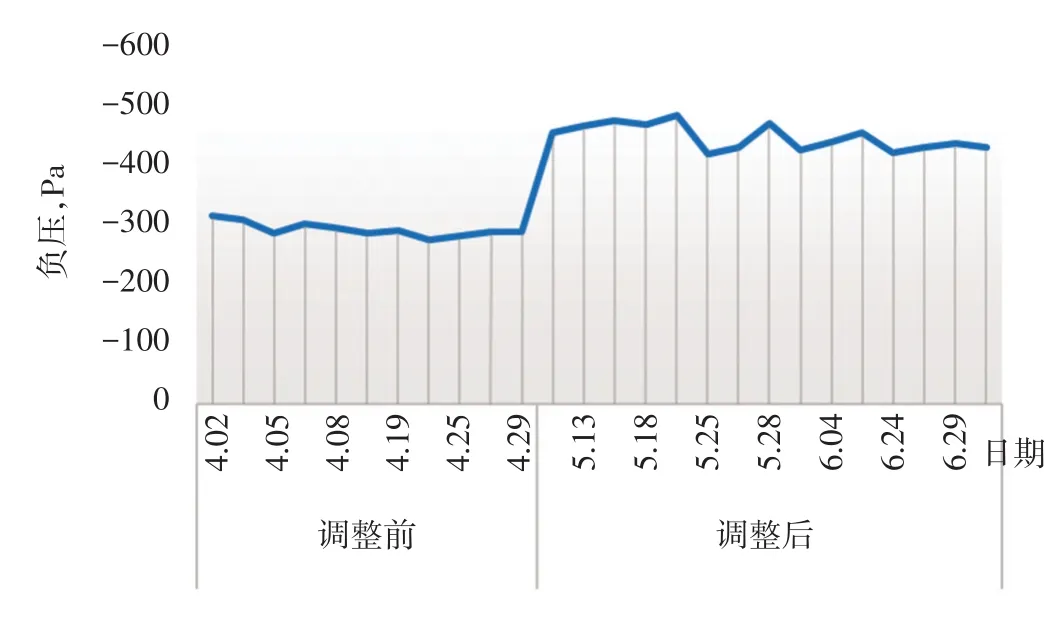

圖9 調整前后窯尾收塵器入口負壓的變化

通過以上調整,出磨水泥溫度降低的同時,滑履軸承溫度(靠近磨尾端的兩個滑履軸承)有明顯的降低。由于通風面積提高,為了保證磨內物料的合理走向和磨機產量,需要加大尾排風機轉速,加大磨尾拉風量,因此磨尾收塵器入口負壓有增大的趨勢。表2為調整前后滑履軸承溫度的變化和磨尾收塵器入口負壓的變化。圖8、圖9為調整前后滑履軸承溫度的變化和磨尾收塵器入口負壓的變化圖。

從圖8、圖9中可以看出,磨尾滑履軸承溫度由之前的58℃~60℃降低至50℃~53℃,磨尾收塵器入口負壓提高了150Pa左右,由之前的-300Pa提高到-450Pa左右,電耗相應增加約0.5kWh/t水泥。

4 結語

通過加大冷風閥的開度及對系統進行工藝改造,出磨水泥溫度降低了30℃以上,石膏脫水情況改善,水泥性能大幅提升,水泥磨滑履軸承(尤其是靠近磨尾端的兩個滑履軸承)溫度降低,設備運轉率提高。