熟料包心料的產生原因及解決措施

賈兆義

我公司有一條設計產能2 500t/d的熟料生產線,回轉窯規格φ4m×60m,實際生產能力為3 300t/d左右。該生產線采用高固氣比懸浮預熱預分解生產技術,按照組合式交叉料流和平行雙系列氣流串行布置,集成五級八次氣固換熱,在分解爐外連接旋流器,進行爐體外循環,延長預分解時間,提高入窯分解率,實現高產低耗、高效運行。

1 存在問題

出窯熟料包心料較多,熟料強度波動大、性能差,fCaO含量居高不下,致使水泥質量及性能難以滿足高端用戶的需求。

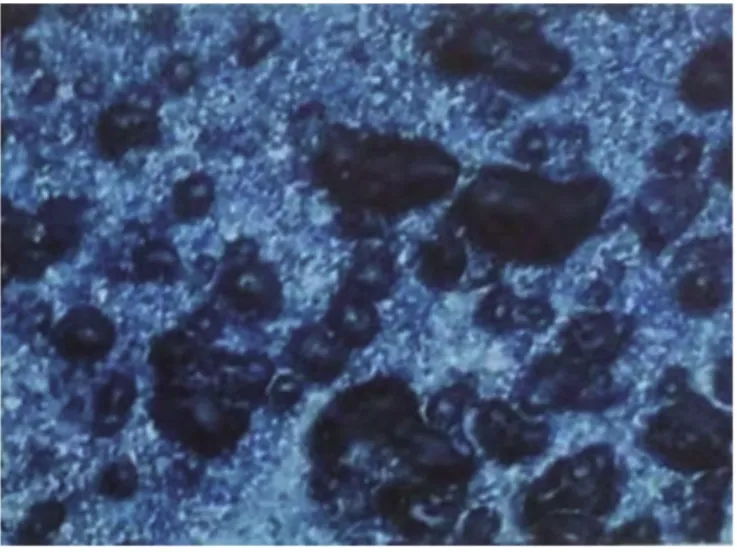

圖1 熟料包心料外觀

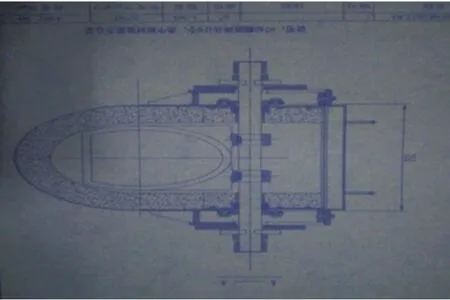

圖2 熟料巖相視野孔隙率

2 熟料包心料產生原因分析

2.1 熟料巖相及熱工標定

2.1.1 熟料外觀質量及巖相分析

(1)熟料外觀質量

現場取出窯熟料觀察可見,熟料顆粒大小極不均勻,圓球狀顆粒較少,無規則形狀顆粒多,顆粒直徑約1~5cm,邊部有砂狀粒,呈分層燒結狀,有明顯孔洞;料球表層不光滑且伴有密集熔融結點,燒結致密由表層向內逐步變化,熟料包心部分較松散。包心料外觀見圖1。

(2)熟料巖相分析

熟料打開后多孔洞,孔隙率偏高。根據顯微結構的巖相分析,正常熟料孔洞面積與熟料礦物總面積值之比在25.0%~30.0%,而該熟料孔洞面積與熟料礦物總面積之比遠高于30.0%;而該熟料A礦、B礦集中分布,大多以礦巢形式存在。由巖相分析可見,熟料煅燒溫度不均勻,存在局部煅燒溫度較低現象,熟料冷卻速率慢,在1 250℃停留時間過長,導致A礦包裹B礦現象嚴重。熟料巖相視野孔隙率見圖2。

2.1.2 熱工標定

(1)下料管下料量不穩

經現場排查發現,系統翻板閥波動大、下料管下料量不穩定,容易跑生料,窯內出現結球、熟料包裹生料現象,且造成系統內漏風,降低旋風筒收塵效率。通過對一級筒的實際風量標定,由氣體含塵量及入大布袋收塵器的含塵量推算,實際生料料耗系數為1.596。在生料喂料量小倉控制較為穩定的情況下,入窯提升機電流8.0A左右,入窯生料反饋波動在10~15t/h,來料量波動對系統熱工穩定極為不利。當來料量突然變大,會造成預熱器系統物料短路、塌料及躥料現象;當來料量突然變小、窯爐內溫度偏高,會造成回轉窯中后部液相提前出現,并夾雜包裹生料,形成料球,不易煅燒,形成包心料、黃心料,影響熟料質量。

(2)系統風量偏小

經檢測,三次風實際風量為46 210.60m3(標)/h,而分解爐煤粉燃燒需要空氣量為60 945.73m3(標)/h,三次風風量偏小,三次風閘板高度為30cm;二次風風量(不含送煤風及入窯一次風)為36 490.65m3(標)/h,而理論用風量為44 907.16m3(標)/h。因而系統整體風量偏小,二、三次風實際用風量較理論用風量偏小18.5%~24.1%,造成窯尾煙室及分解爐出口的CO含量較高,O2含量不足,煤粉燃燒不完全,產生還原氣氛,致使熟料中包裹有黃色料球及少部分褐色料。

(3)系統阻力大

窯尾預熱器系統阻力較大,C1出口負壓高達6 800Pa,高溫風機入口負壓高達7 280Pa,造成高溫風機功率高(運行電流高達127A)。根據C5出口負壓約1 800Pa判斷,阻力高的原因是各級預熱器阻力大,這與料氣比高有關。

(4)C1出口溫差高

C1A、C1B出口溫度相差高達40℃,存在換熱不均勻現象,入口換熱段距離較短,換熱效果較差。根據空間位置,對喂料點進行改造,適當延長入口換熱段距離,提高換熱效果。

(5)一級筒與風機壓差較大

經檢測,一級筒出口粉塵排放量10.09t/h,含塵濃度25g/m3左右,濃度較低,一級筒收塵效率高達95.31%,但阻力較大,壓損在1 500Pa左右,特別是一級筒與高溫風機之間壓差較大。

2.2 熟料包心料成因分析

通過熟料巖相分析及系統熱工標定可知,熟料包心料形成主要原因是燒成系統熱系統整體風量不足、窯爐風不匹配、喂料量波動大、頭煤量過多、窯速頻繁調整等導致的熱工制度不穩定,從而造成回轉窯長厚窯皮、結圈結蛋、頻繁塌料等,在窯爐還原氣氛較濃狀態下,極易產生熟料包心料,嚴重影響熟料質量。

圖3 入分解爐(C4B)

圖4 旋流器

(1)系統來料不穩定,生料沖板流量計(計量秤)波動較大,影響窯內熱工狀態,容易造成系統參數紊亂。

(2)撒料箱的撒料效果較差,當現有喂料秤喂料波動較大時,三、四級撒料箱的作用尤為重要,不僅起到使物料充分交換的作用,同時也可預防三級向五級塌料,四級向分解爐塌料的情況發生,撒料效果差時會有物料短路現象出現。

(3)窯、爐總風量偏小,煤粉燃燒不完全,窯尾及分解爐出口的一氧化碳濃度較高,浪費燃料,不利于熟料的煅燒,易產生還原料,造成熟料fCaO含量偏高。

(4)熟料MgO含量較高(4.5%左右),易使窯內低溫液相量增多,并提前出現,使上過渡帶出現大量的液相,熟料提前結粒且結粒逐步增大。這些大顆粒球核進入燒成帶后,熱量從大顆粒料球表面傳到中心較困難,增加頭煤用量容易造成長厚窯皮,窯內還原氣氛較濃,加重褐色還原料的形成氛圍。

3 解決措施

3.1 沖板流量計改裝為轉子秤,穩定系統生料喂料,撒料箱增加撒料板,增強物料分散能力

由于生料沖板流量計(計量秤)波動較大,影響系統來料穩定性,操作時分解爐出口溫度很難控制,系統熱工制度不穩。為了解決以上問題,將沖板流量計改裝為轉子秤,保證了下料的穩定。其次,對C3B、入分解爐的C4B(圖3)和旋流器(圖4)下料管撒料箱增加了撒料板,采用耐熱鋼板自行制作撒料板,按照C3B2(超出原撒料臺邊緣)0cm、旋流器25cm、C4B(入分解爐)30cm的插入深度要求進行定位,以增強物料分散能力。同時,設計更換撒料箱為120°廣角撒料箱,提高物料分散性,防止窯內出現竄生料現象。

3.2 普通翻板閥(圖5)更換為微動翻板閥(圖6),改善系統鎖風效果

由于系統內漏風,二、三次風量小,系統整體風量不足,將C1A、C1B下部翻板閥、C4A、C4B、C5以及旋流器翻板閥進行更換,改用鎖風效果更好的微動翻板閥。

3.3 對三次風管入風口進行改造,更換新的噴煤管,提高熟料煅燒能力

在三次風管入分解爐口一側加做斜度約25°導風墻,使得入分解爐后風場更加合理,改變入爐三次風的切向運行效應,促進爐內風煤匹配,使煤粉充分燃燒,進而預防局部高溫產生結皮。同時,更換使用新的噴煤管,解決窯內頻繁結圈結球,改善因窯、爐總體風量偏小、煤粉燃燒不完全的問題。

3.4 穩定生料成分,提升生料KH合格率,控制熟料MgO含量

針對石灰石質量波動大的特點,搭配開采礦山石灰石,穩定均化庫底各區下料,保證下料點下料正常,恒定標準倉倉重,有效管控生料均化鏈,進而提升生料KH合格率,控制熟料MgO含量≤4.0%。

3.5 對高溫風機進行改造,調整三次風閘板,加大系統風量

將高溫風機入口百葉閥葉片拆除,減少管道阻力,改原主電機液力耦合器為變頻器控制調速,在保證系統負壓前提下,適當提高窯頭高溫風機的轉速,加強系統通風。三次風閘板高度由30cm調整為40cm。調整后三次風的風量51 682.13m3(標)/h,二次風的風量39 871.66m3(標)/h,從而使二、三次風實際用風量較理論用風量由原來偏小18.5%~24.1%下降為偏小11.2%~15.2%。

3.6 減少窯頭煤用量,提高回轉窯轉速

在生產過程中,適當減少窯頭煤用量,提高回轉窯轉速,將轉速由原來3.8r/min提高到4.3r/min,達到“薄料快轉”,減少窯內物料填充率,保證窯內通風良好,進而保證窯內煤粉燃燒更加充分。

圖5 更換前普通翻板閥圖紙

圖6 更換后微動翻板閥

4 改造效果

4.1 工藝故障停機次數大幅減少

經統計,2018年3月15日改造開機后,回轉窯非計劃停機次數大幅度減少,3~4月實現回轉窯連續運行36d,5~8月實現回轉窯連續運行72d,9~11月實現回轉窯連續運行65d,連續運轉的時段和天數創歷史最好水平。工藝故障停機3次,比2017年停機12次減少了75%,未出現回轉窯結大塊現象。

4.2 熟料質量及性能提高

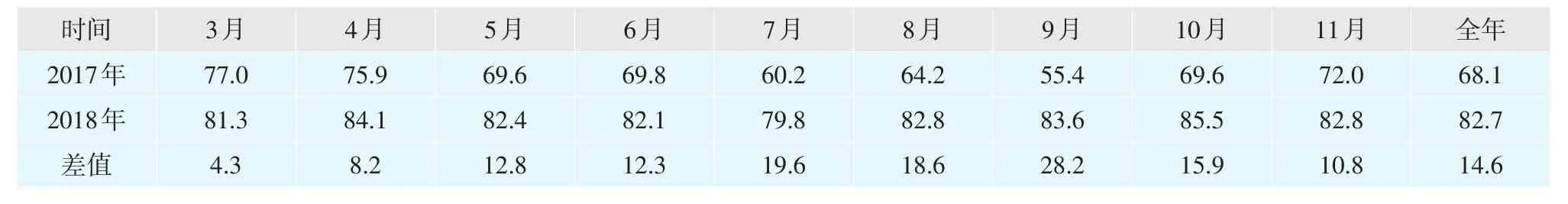

通過上述措施,熟料表面光滑無孔,剖開后結構致密,熔融感較強,質量總體性能顯著提高,熟料強度、穩定性提高。改造后,2018年3月~11月較2017年同期熟料28d強度標準偏差下降0.72(見圖7),28d抗壓強度提高3.5MPa,按我公司熟料fCaO含量≤1.2%的內控標準,熟料fCaO內控合格率提高14.6%(見表1),生產P·O42.5水泥的fCaO含量控制指標可滿足鐵路標準及相關高端用戶的需求。

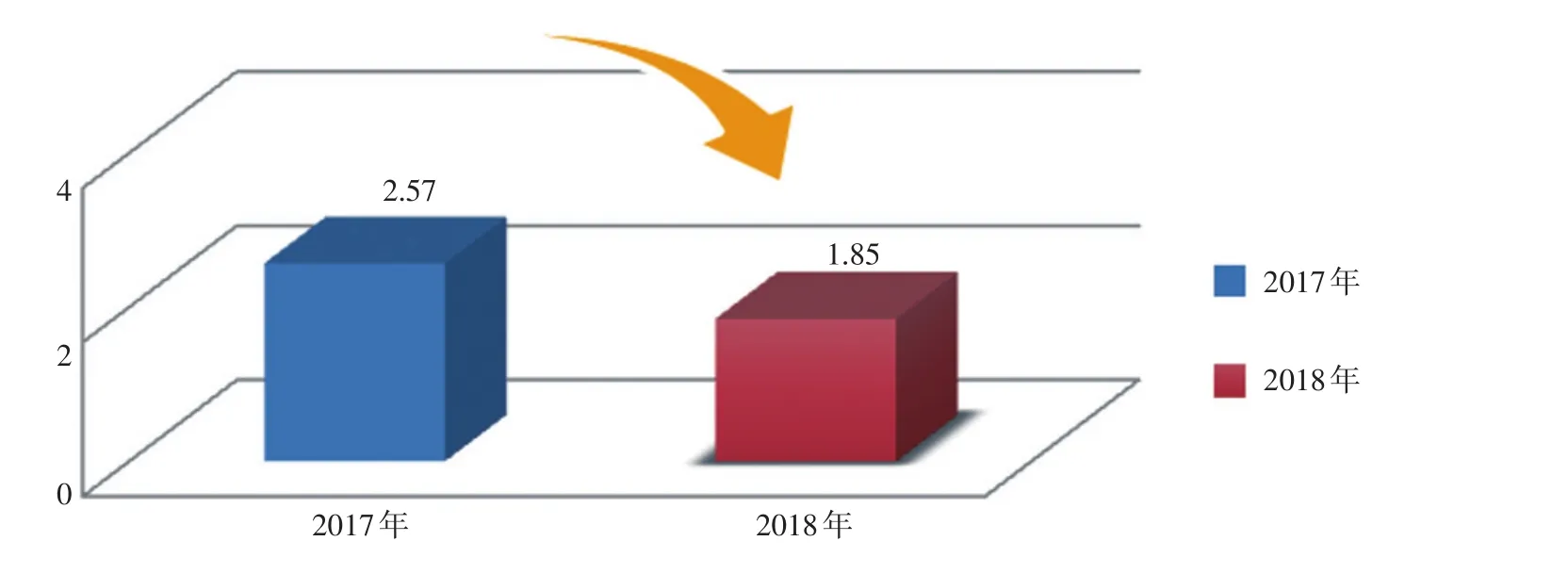

圖7 熟料28d強度標準偏差

表1 改造前后熟料fCaO內控合格率對比,%

表2 改造前后回轉窯產量對比表,t/h

表3 改造前后熟料燒成電耗對比表,kWh/t

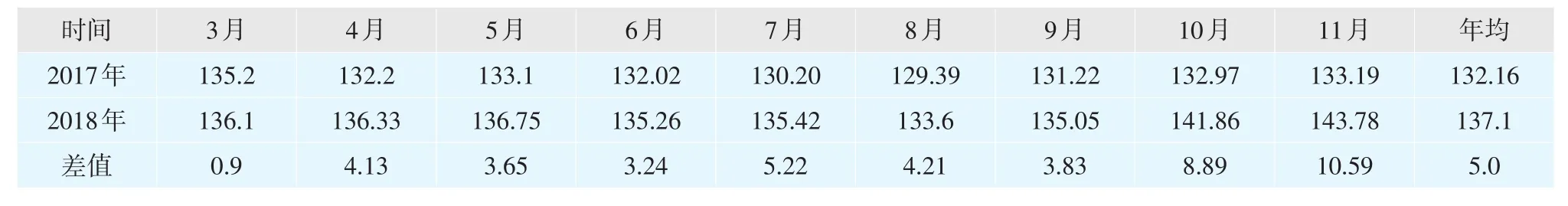

4.3 回轉窯產量顯著提高,電耗明顯下降

由表2、表3回轉窯改造前后產量對比表及電耗對比表可見,改造后,2018年較改造前2017年窯產量提高5.0t/h左右,實際生產能力由改造前3 150t/d上升到3 300t/d以上,電耗下降0.83kWh/t熟料,回轉窯提產降耗明顯。

5 結語

通過熟料巖相分析及熱工標定診斷,確定熟料包心料產生的主要原因是燒成系統風量嚴重不足,窯爐煤粉燃燒不完全致使還原氣氛較濃等。通過采取上述改造措施,該生產線回轉窯工藝故障停機次數大幅減少,熟料質量及性能顯著提高,回轉窯產量顯著提高,生產能耗下降明顯。