臨興致密氣壓裂液體系現場應用研究

安 琦,熊俊杰,趙戰江,王世華

(中海油能源發展股份有限公司工程技術分公司,天津 300452)

鄂爾多斯盆地臨興區塊致密砂巖氣藏孔隙度為3.7 %~15 %,滲透率為0.01×10-3μm2~3×10-3μm2。總體而言,屬于低孔低滲氣藏類型,一般需要實施增產措施才能獲得工業氣流。壓裂是實現其高效開發的最主要技術手段[1],壓裂液的優選成為影響增產效果的關鍵環節。

臨興區塊致密砂巖氣藏具有儲層埋藏淺、溫度低等特征,儲層埋深900 m~2 000 m,溫度30 ℃~60 ℃,存在壓裂液破膠難度大、壓后返排困難、壓裂液對地層傷害大等問題[2-6]。隨著臨興區塊致密氣由勘探階段向開發階段的過渡,壓裂規模及工藝方式發生轉變,壓裂規模相應的變大,多層連續施工或水平井分段壓裂成為區塊開發的主要方式。因此,壓裂液能夠實現連續混配也成為體系優選的必要條件。

1 壓裂液體系優選

1.1 室內評價研究

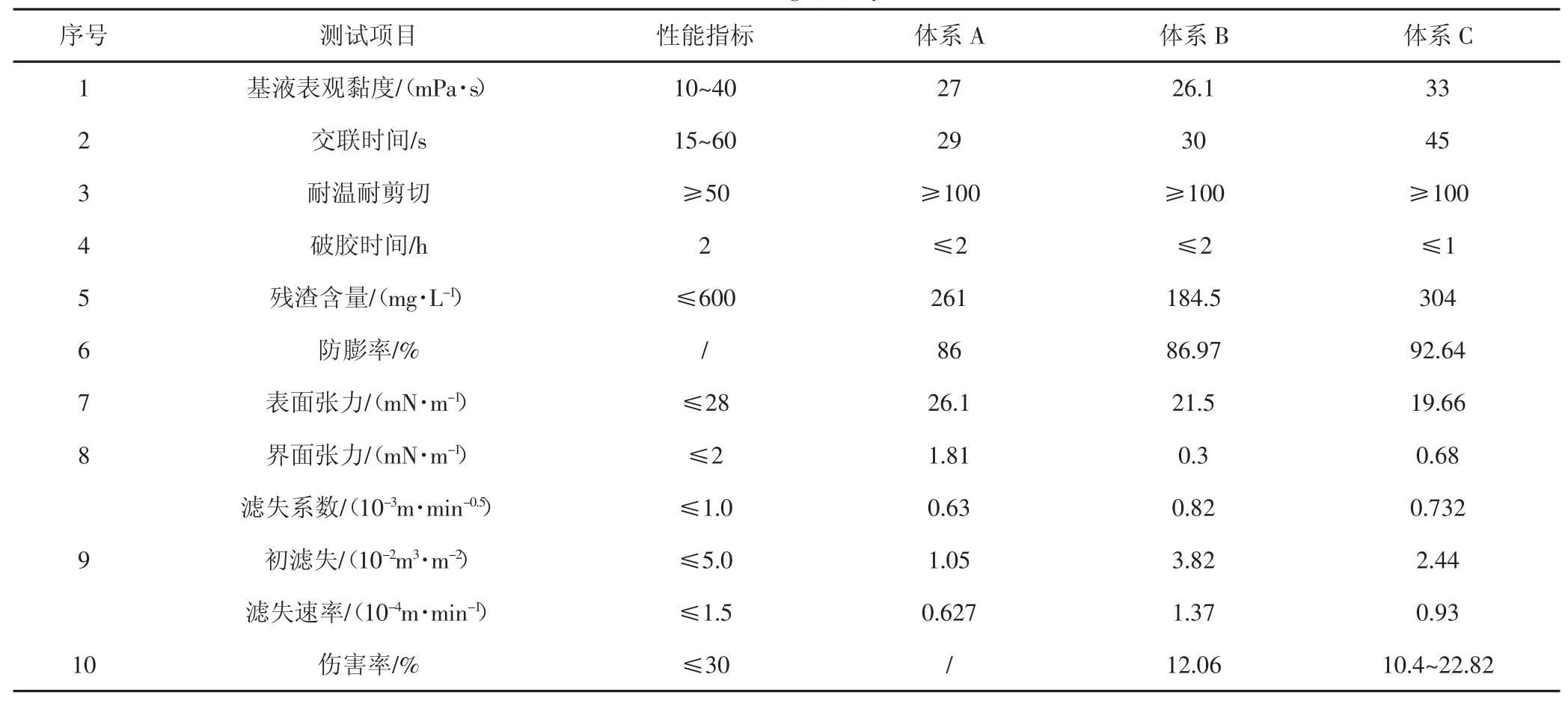

區塊在勘探階段共應用了體系A、體系B、體系C等三套壓裂液體系,參考SY/T 5107-2005《水基壓裂液性能評價方法》分別對三套壓裂液體系進行了室內實驗評價,評價結果(見表1)。

體系A:0.25 %~0.3 %HPG+0.08 %殺菌劑+0.5 %KCl+0.5 %降水鎖處理劑+0.5 %黏土穩定劑+0.3 %助排劑+0.08 %純堿+0.02 %低溫激活劑+6 %硼砂交聯劑+0.05 %破膠劑。

體系B:0.25 %~0.3 %HPG+0.1 %殺菌劑+1 %KCl+0.3 %黏土穩定劑+0.5 %助排劑+0.04 %純堿+0.01 %~0.03 %低溫激活劑+0.2 %發泡劑+0.2 %交聯劑+0.08 %破膠劑。

體系C:0.3 %胍膠+0.005 %殺菌劑+0.1 %黏土穩定劑+0.1 %黏土控制劑+0.1 %助排劑+0.18 %pH 調節劑+0.02 %交聯劑I+0.1 %交聯劑II+0.04 %低溫破膠催化劑+0.02 %破膠劑+0.003 %生物酶破膠劑。

從表1 可以看出,三種壓裂液體系測試指標均能夠滿足行業標準要求的指標參數。

1.2 現場應用情況分析

2014-2015 年體系A 在臨興區塊共完成了14 口共21 層壓裂施工作業。平均單層用液量221.8 m3,平均加砂量25.8 m3,主要應用于直井(探井),壓后氣井效果差異較大。通過現場應用情況的總結分析,體系A主要存在以下三個問題:

(1)壓裂液受儲層溫度低、關井時間短等因素的影響,返排初期破膠液黏度均較高,破膠不徹底。壓裂液破膠不徹底將對儲層造成不可恢復的傷害,嚴重影響壓裂增產效果。

(2)體系A 在低溫儲層中采用無機硼砂作為交聯劑,硼砂溶解度較低,20 ℃下在水中的溶解度僅為2.01 g/100g(溫度越低,溶解度越小),配制交聯劑硼砂濃度為0.6 %,因此對于大液量施工,所需要的交聯劑溶液液量較大,其儲存方式將會給現場施工作業帶來較大困難。

(3)體系A 較難與連續混配工藝相結合。胍膠溶脹時間長,提前配制的作業方式受施工工期短、液體易腐爛變質等的限制無法適用于水平井壓裂。水平井壓裂用液量大,需要配合連續混配工藝,優選與之相適應的速溶壓裂液。

2016 年壓裂液體系B 共在臨興區塊應用6 口井,儲層平均溫度為42.2 ℃,單層平均用液量210.6 m3,平均加砂量26.7 m3,該壓裂液體系現場應用顯示,存在以下問題:

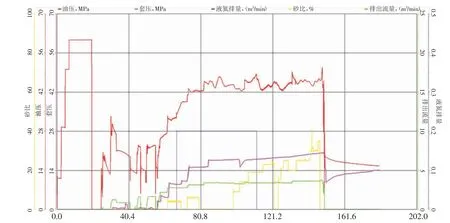

(1)壓裂液在施工過程中受溫度、施工工藝等的影響較大,壓裂液體系攜砂性能不穩定,壓裂施工過程中均出現了壓力波動較大,增大了壓裂施工砂堵的可能性(見圖1)。

表1 壓裂液體系性能評價結果Tab.1 Result of fracturing fluid system evaluation

圖1 LX-D3 井壓裂施工曲線圖Fig.1 Fracturing construction curve of LX-D3

(2)壓裂液體系中加入了發泡劑,目的是快速返排,但由于發泡劑產生大量泡沫,導致伴注液氮的能量都作用在了泡沫上,致使液氮效率降低,從而使壓裂井的返排率降低,且由于發泡劑發泡效率高,返排液中的泡沫較多,具有一定黏度的泡沫會導致支撐劑回吐現象出現。

2015-2016 年壓裂液體系C 在臨興區塊直井應用9 口井,平均單層用液量231.5 m3,平均加砂量31.5 m3,該體系采用“氧化破膠劑+低溫催化劑+生物酶破膠劑”復合破膠方式,實現了壓裂液在低溫條件下的完全破膠。其中5 口直井采用了連續混配工藝進行配液,并達到了良好的效果,說明該壓裂液體系具備即配即用的功能,為大規模壓裂的實施打下了良好的基礎。

2 體系C 的優化

綜合1 中三套體系的分析,低濃度速溶胍膠壓裂液體系C 可作為區塊壓裂增產的優選體系。然而在現場作業中仍存在以下問題:

(1)水平井壓裂施工作業時間長,段數多,易造成壓裂液濾失大,對地層造成傷害。尤其對于多段水平井壓裂而言,壓裂越早的層段,壓裂液在地層時間越長,越要控制好破膠時間。

(2)壓裂液配方復雜,施工過程中添加劑數量較多,且加入精度要求高,對現場設備和準備工作提出了更高的要求。因此有必要對該壓裂液體系進一步優化,以滿足區塊后續開發的需求。

2.1 同步破膠性能優化

為了避免壓裂液進入地層后破膠過快,造成壓裂液濾失量大,對地層造成傷害。通過優化不同壓裂井段的破膠劑加量,實現壓裂液不提前破膠,僅在放噴返排時壓裂液完全破膠,從而降低壓裂液對地層傷害。

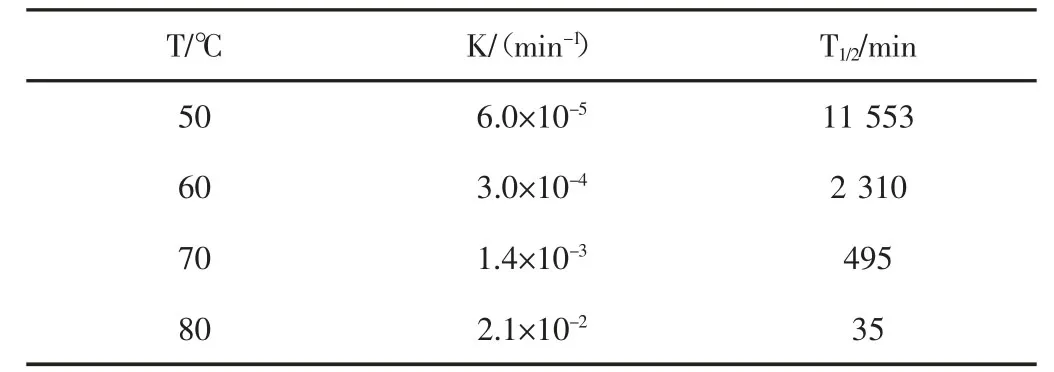

在溫度較低時,過硫酸銨分解速度較慢,降低壓裂液的破膠速率[7-9],溫度對過硫酸銨分解常數影響數據(見表2)。

表2 溫度對分解速率常數的影響Tab.2 The influence of temperature on decomposition rate constant

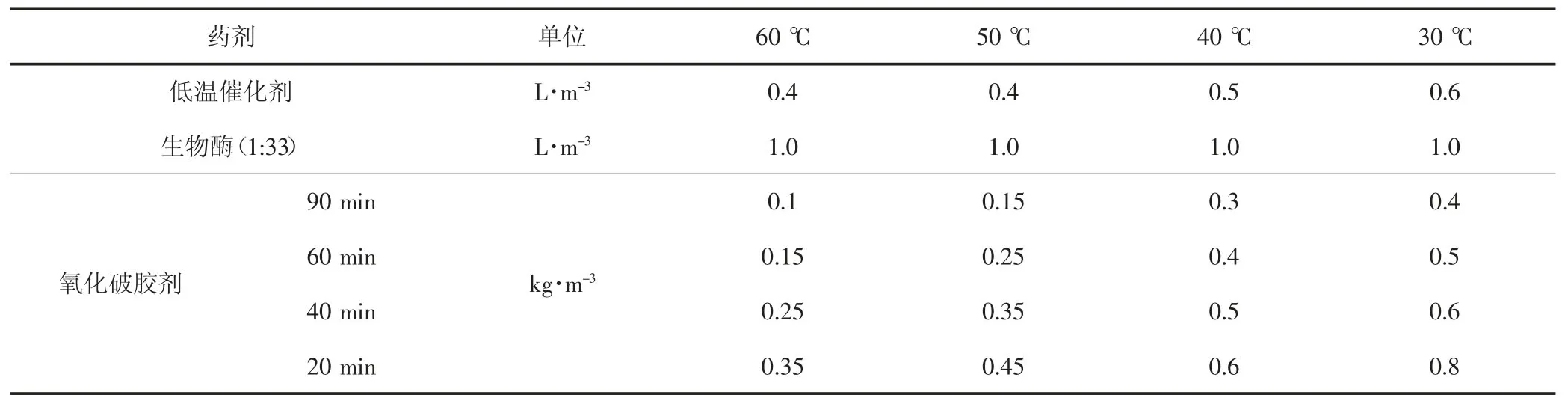

由表2 看出,過硫酸銨在70 ℃下半衰期為8.25 h,60 ℃下半衰期為38.5 h。根據臨興區塊儲層溫度統計,地層溫度在40 ℃~60 ℃,單一加入過硫酸銨無法實現壓裂液快速破膠,“氧化破膠劑+低溫催化劑+生物酶破膠劑”能夠在實現壓裂液完全破膠的基礎上同時降低殘渣含量,測試不同破膠劑濃度下體系C 的破膠數據(見表3)。根據施工方案確定每層段壓裂液在地層停留時間,通過實驗數據確定破膠劑不同階段的加入量,同步破膠技術的成功實施,降低了入井流體對地層的傷害。

2.2 現場施工優化

體系C 添加劑數量多、加入濃度小、精度要求高,現場施工輔助設備多,對設備要求高,從而增加了施工成本。在室內進行了壓裂液各藥劑間的復配,并測試了復配對壓裂液性能的影響。

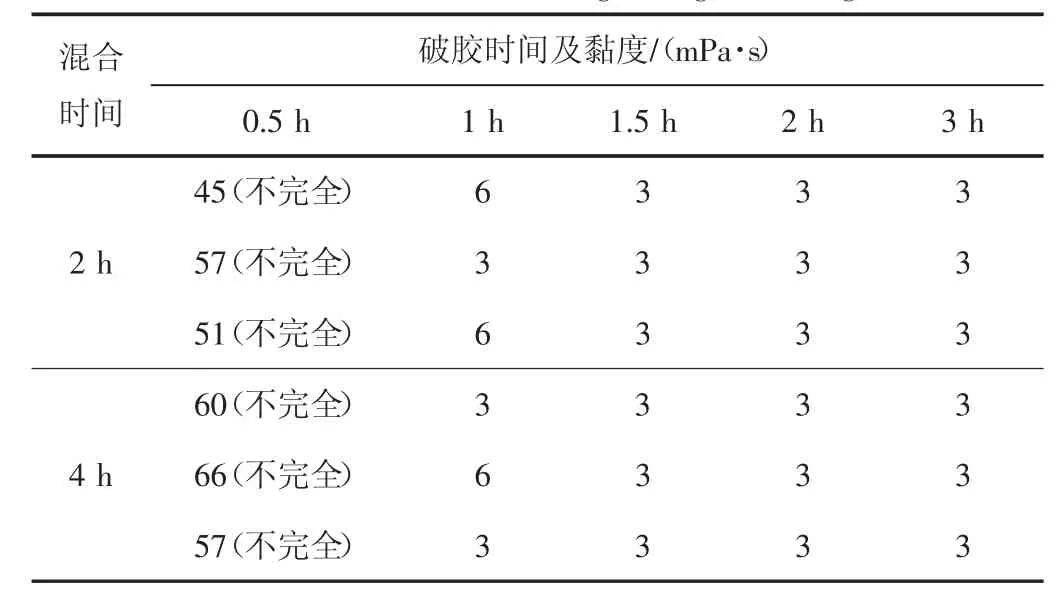

表3 壓裂液在不同破膠劑加量下的破膠性能實驗Tab.3 Experiments on the fracturing fluid gel breaking under different additive

2.2.1 低溫激活劑與生物酶破膠劑的復合 按照配方添加劑比例將生物酶破膠劑:低溫催化劑:水=1:13:165混合,將混合液在室溫條件下分別放置2 h、4 h 后,再加入破膠劑,在55 ℃下測試壓裂液的破膠性能(見表4)。

表4 破膠性能測試結果Tab.4 Test result of fracturing fluid gel breaking

由表4 看出,在室溫下放置4 h 以內,壓裂液破膠性能無變化,所以現場可將低溫催化劑和生物酶破膠劑混合以達到增大排量、減少液添泵數量的目的。

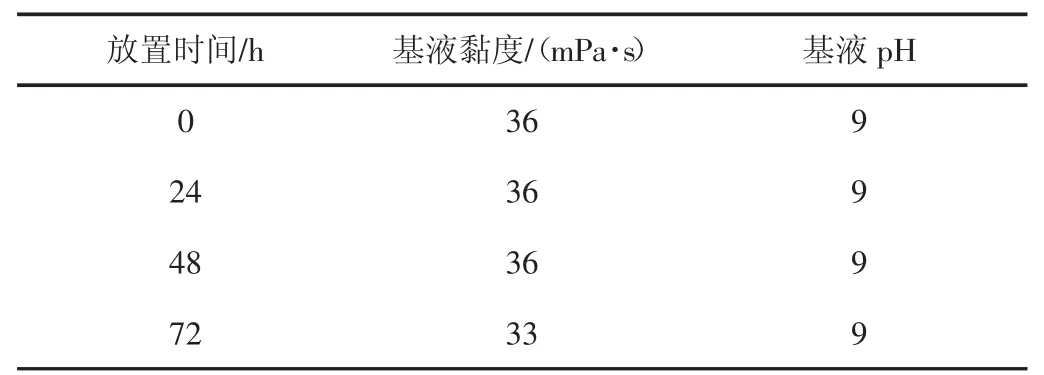

2.2.2 pH 調節劑與基液的復合 pH 調節劑在壓裂液配方中起著重要的作用,同時pH 調節劑也將影響稠化劑分子的溶脹從而影響壓裂液基液的最終黏度,pH調節劑配伍性實驗旨在研究pH 調節劑加入壓裂液基液中后對壓裂液性能的影響。按照配方比例,在壓裂液稠化劑溶脹時間大于6 min 后加入pH 調節劑,分別測試壓裂液在不同放置時間后基液黏度的變化(見表5)。

表5 基液性能Tab.5 Base fluid performance

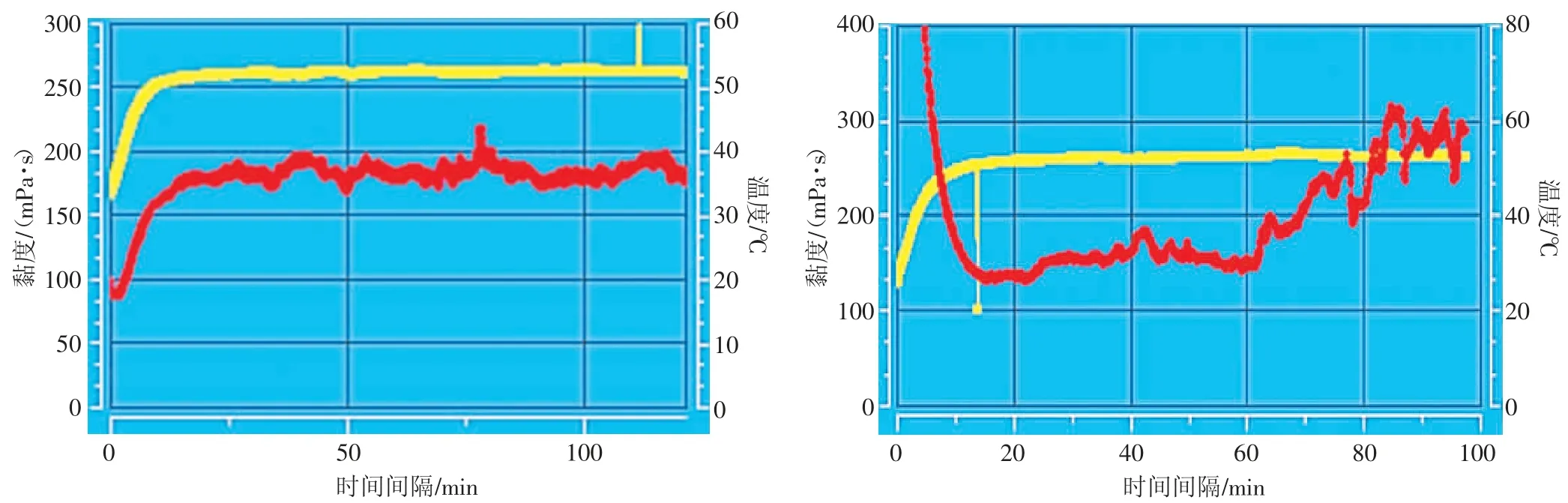

分別取放置24 h、48 h 的壓裂液基液,測試壓裂液交聯后170 s-1、55 ℃下的抗剪切性能(見圖2)。

pH 調節劑與壓裂液基液混合24 h、48 h 后,壓裂液在170 s-1、55 ℃條件下剪切2 h,黏度大于100 mPa·s,說明壓裂液具有良好的抗剪切性能。

通過以上實驗分析知,可根據壓裂施工用液量優化壓裂液配液方式:

(1)進行小液量壓裂施工時(<400 m3),采取傳統配液撬單罐配液方式,單罐循環至壓裂液基液黏度合格后,在基液中加入pH 調節劑攪拌均勻,同時達到延長壓裂液基液保持期、減少施工液添泵的目的。壓裂施工過程中的低溫催化劑與生物酶破膠劑混合后采用清水稀釋至合理倍數,采用一臺液添泵添加。

圖2 壓裂液抗剪切性能(a-24 h,b-48 h)Fig.2 Shear resistance of fracturing fluid(a-24 h,b-48 h)

表6 現場應用情況匯總表Tab.6 Summary table of field application

(2)進行大液量壓裂施工時,采取連續混配工藝方式配液,配制基液時在設備出口端實時加入pH 調節劑,達到即配即注的目的[10-12]。

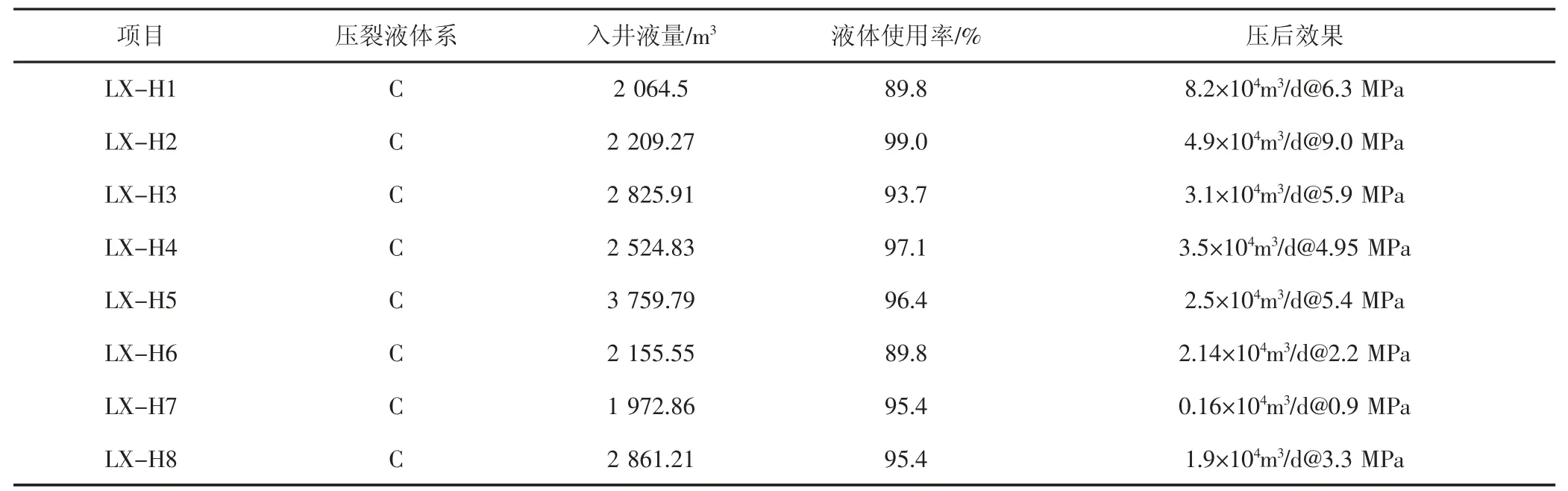

3 現場應用

2015-2017 年采用優化后的壓裂液體系C 與連續混配工藝相結合,在臨興區塊共完成15 口致密砂巖氣水平井分段壓裂施工,平均單井用液量2 559.0 m3,平均單井加砂量319.4 m3,施工成功率100 %,配液效率較傳統配液方式提高3 倍,液體使用率達到94.6 %,總體改造效果為鄰井直井同層位改造效果的5 倍以上,較之前大幅度提高(見表6)。

4 結論

(1)對臨興區塊三套壓裂液體系分別進行了室內實驗評價,室內評價結果顯示體系均滿足行業標準要求,壓裂液體系C 各項性能良好:在170 s-1,55 ℃,剪切2 h,黏度大于50 mPa·s;靜態濾失系數0.732×10-3;55 ℃下破膠1 h,破膠液黏度在5 mPa·s 以下;表面張力19.66 mN/m;防膨率92.64 %;殘渣含量304 mg/L;平均巖心基質滲透率損害率為11.17 %。通過對體系現場應用分析,體系C 具有在區塊大規模開發的潛力。

(2)結合體系C 的現場應用特點,對體系C 進行了優化,優化后的壓裂液體系能夠實現同步破膠技術。壓裂液添加劑的復合能夠實現連續混配工藝技術,并簡化了現場操作流程。

(3)壓裂液體系C 結合連續混配工藝技術實現了大規模壓裂連續施工,達到了即配即注的效果,避免壓裂液的浪費,實現降本增效。

(4)進行了壓裂液體系C+連續混配工藝技術在現場8 口水平井的應用實施,應用效果顯示,施工效率提升了3 倍,平均液體使用率為94.6 %。