預制裝配式地下綜合管廊彈性密封墊防水性能試驗研究

周玉生

(中鐵四局集團有限公司設計研究院,安徽 合肥 230023)

1 研究背景

預制裝配式綜合管廊是一種鋼筋混凝土箱型構筑物,具有可在工廠或者施工現場預制加工、現場安裝的特點,具備較好的環保效益和社會效益。由于處于地下環境并受地下水侵蝕,接頭防水問題成為推廣應用預制預應力綜合管廊亟待解決的關鍵問題。目前,現澆整體式綜合管廊普遍采用埋入帶鋼邊橡膠止水帶的方法解決結構變形縫的防水問題。該方法要求綜合管廊主體結構在現場澆筑,并將帶鋼邊橡膠止水帶埋入其中形成防水體系,因此難以應用于預制預應力綜合管廊接頭的防水處理。

針對地下預制結構接頭的防水問題,國內外學者開展了一定的研究工作,主要包括防水用橡膠材料物理力學性能的試驗與理論分析,地下隧道預制襯砌接頭防水性能的初步理論分析與探索性試驗等。上述研究工作提出了彈性密封墊的材料物理參數指標和初步的接頭防水設計建議,但總體而言仍處于起步階段,且主要針對地下隧道預制襯砌結構。而在預制預應力綜合管廊的接頭防水性能研究方面,從系統查閱的文獻資料看,國內外尚未開展這方面的研究工作。

本試驗針對遇水膨脹橡膠密封墊界面彈性密封墊的本構關系和極限抗壓能力進行試驗,并通過有限元軟件模擬分析橡膠密封墊受力性能,將有助于綜合管廊接頭防水設計與施工,同時也有利于遇水膨脹橡膠的進一步開發應用,通過試驗能夠達到以下目的:①研究遇水膨脹橡膠密封墊的靜力性能;②為綜合管廊接頭防水設計與施工提供參考;③為遇水膨脹橡膠密封墊的數值研究提供試驗數據。

2 工程概況

敞口式U型盾構施工全預制地下綜合管廊是一種適合預制管廊施工的新型工法,試驗段位于海口市椰海大道K09+397~K09+890段,其中標準段長308 m,非標準段節點共3處,共長185 m。

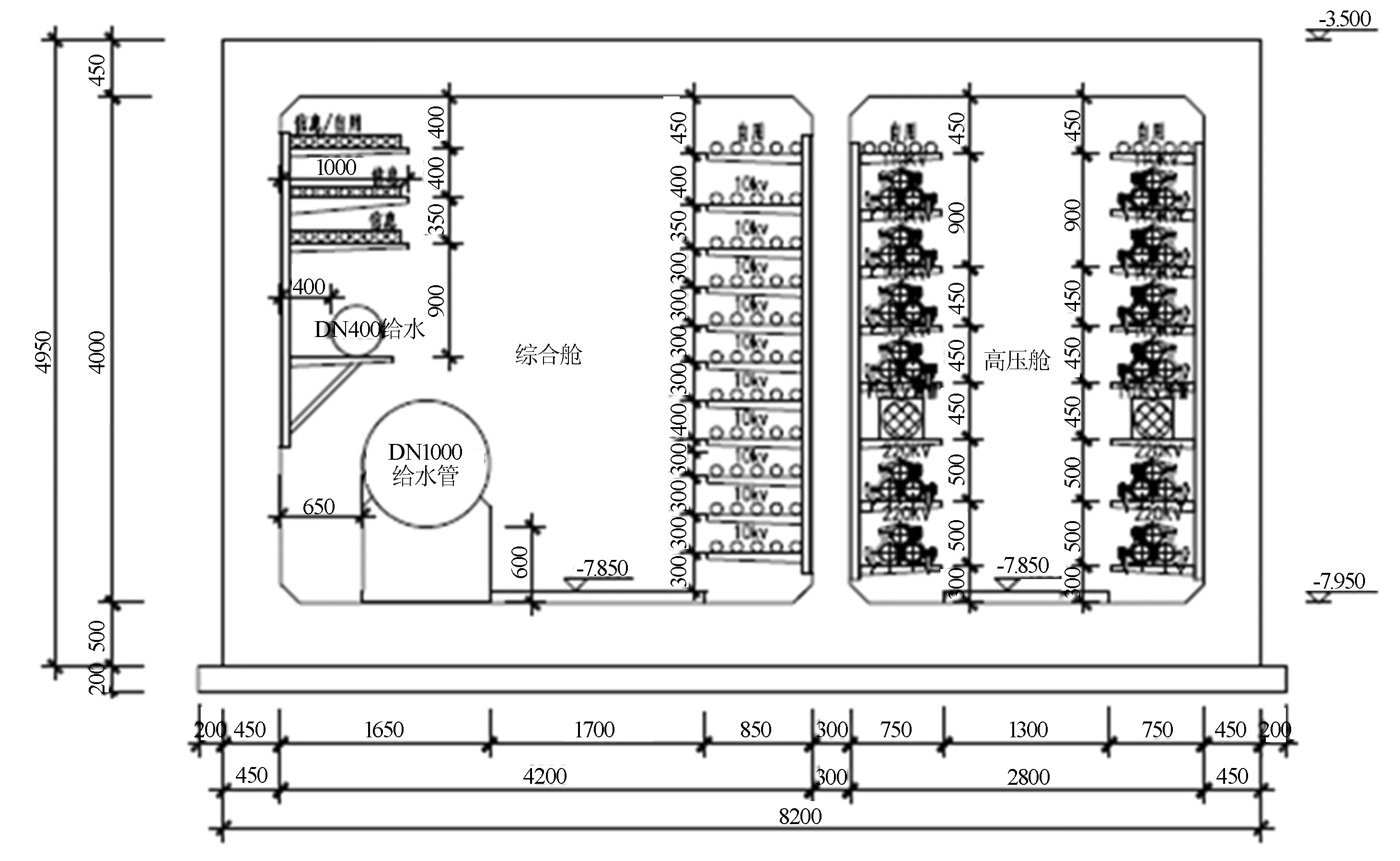

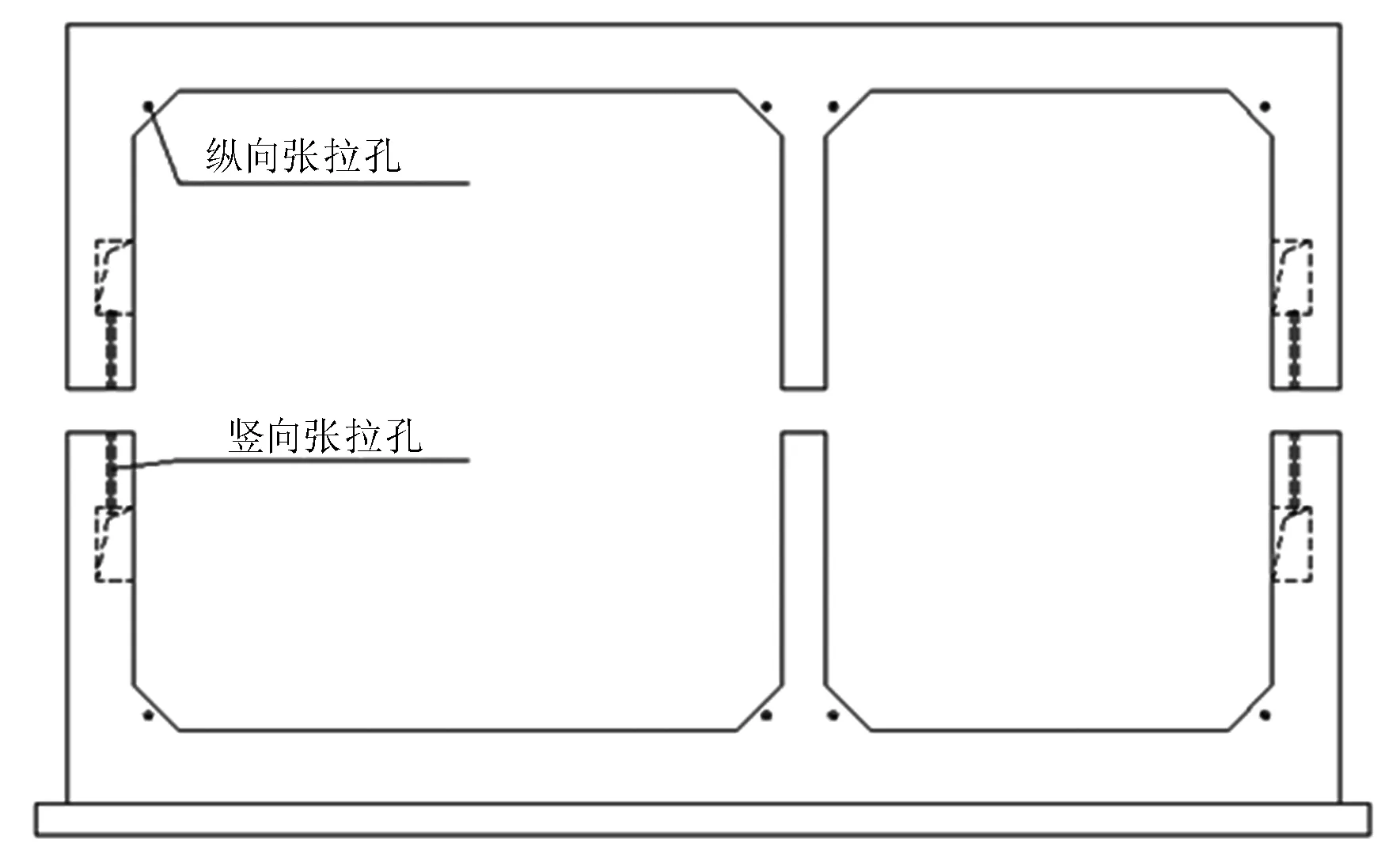

試驗段位于椰海大道中央綠化帶下,覆土厚度3.5 m。管廊為雙倉斷面,寬為8.2 m,高為4.95 m,內含給水、電力、通信等管線,如圖1所示。預制管節采用上下分割方案,豎向、縱向分別采用預應力精軋螺紋鋼進行連接,如圖2所示。

圖1 管廊橫斷面圖

圖2 豎向分割示意圖

3 試驗概況

3.1 試驗模型的設計與制作

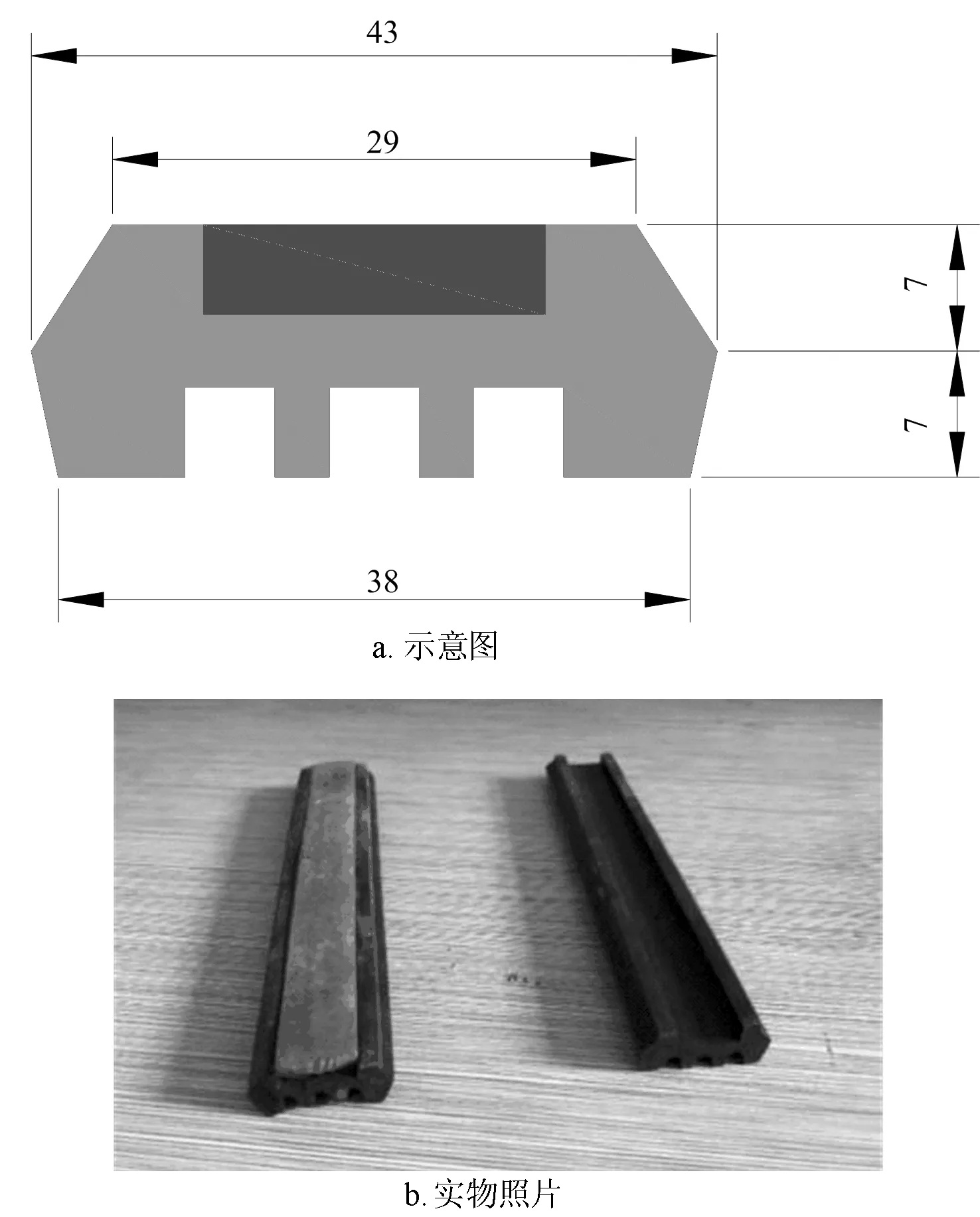

本試驗采用的試件為2個帶凹槽的混凝土長方體試塊,如圖3所示。遇水膨脹橡膠條的物理學性能參數見表1,其示意圖及實物照片如圖4所示。

圖3 試件模型示意圖(單位:mm)

表1 遇水膨脹橡膠條物理力學性能

圖4 遇水膨脹橡膠條(單位:mm)

3.2 加載與測試內容

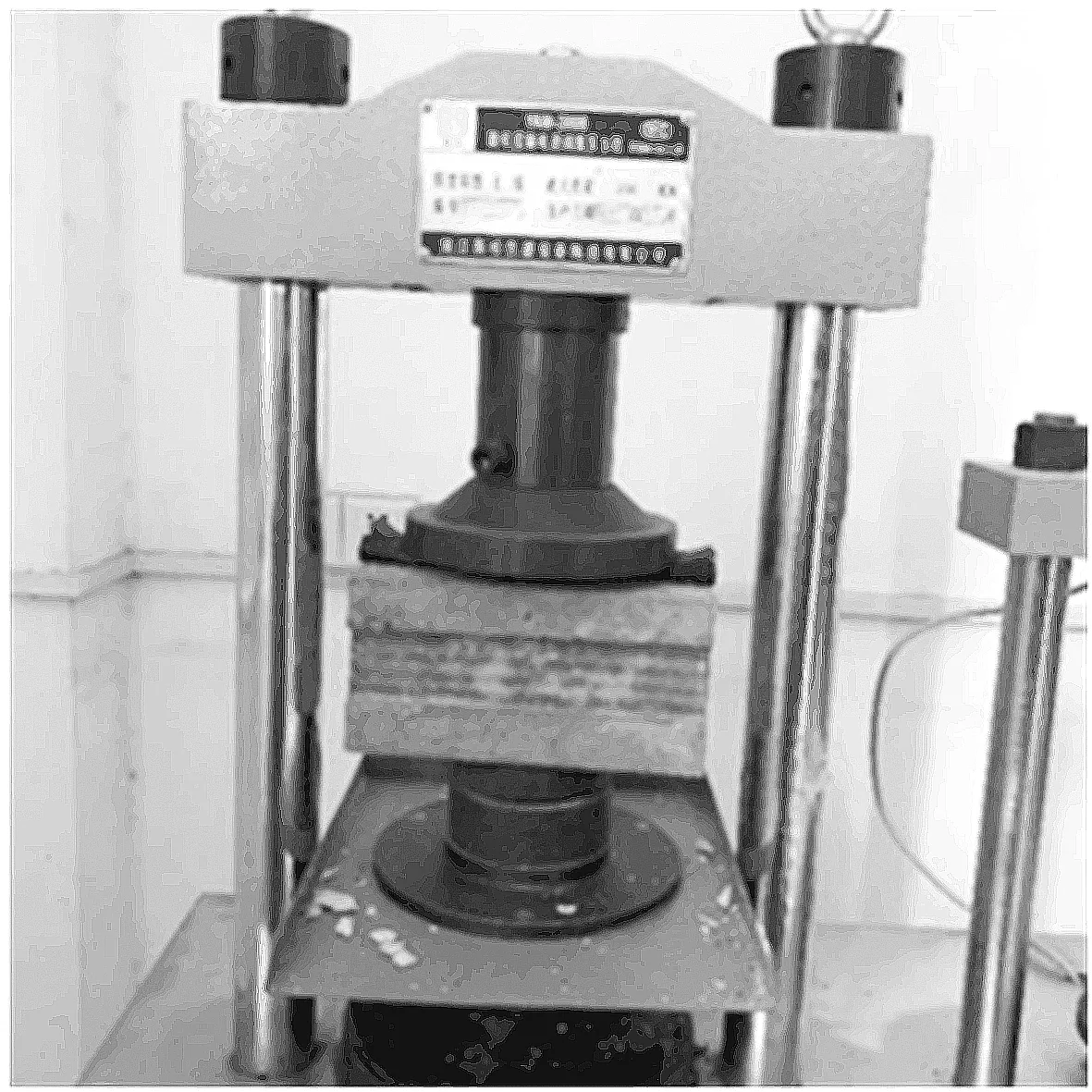

本次試驗需要對遇水膨脹橡膠條施加平面外的均布荷載。對遇水膨脹橡膠條施加均布荷載的方式為通過計算機控制試驗機加載頭向圓形墊片施加位移荷載,再通過圓形墊片向加載的混凝土塊傳遞一定范圍的均布荷載并帶動混凝土塊向下移動擠壓遇水膨脹橡膠條,從而達到使遇水膨脹橡膠條均勻受力的目的。對每一塊試件均加載2次,考慮到試驗機的量程和精度問題,故將加載的位移控制在7 mm以內。

試驗的測試內容主要包括:①遇水膨脹橡膠條豎直方向的壓力值;②遇水膨脹橡膠條豎直方向的位移值。試驗加載裝置(最大量程是20 kN)如圖5所示。

4 試驗過程與現象

4.1 試驗過程

4.1.1 單調加載過程

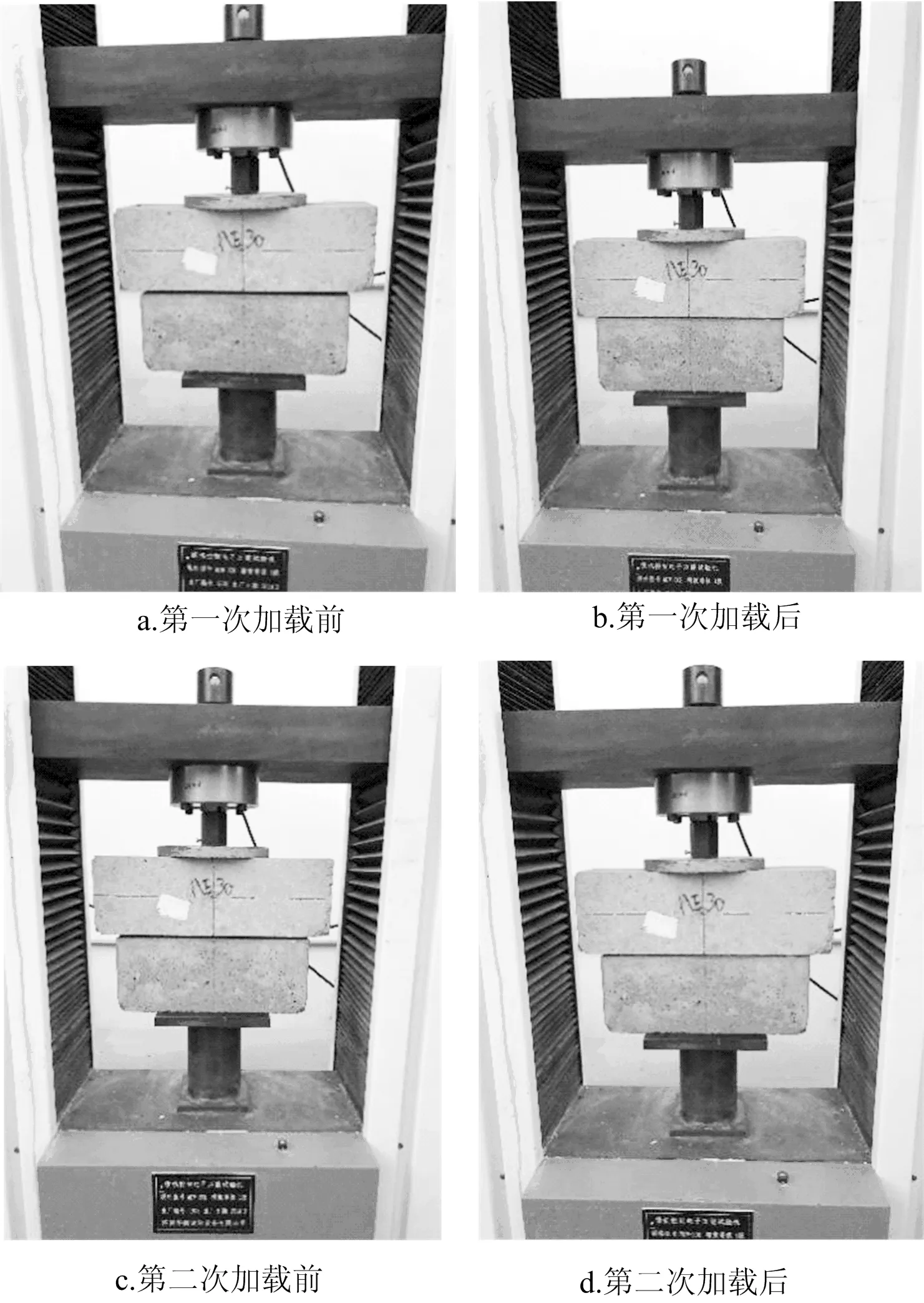

第一次加載按照1 mm/min的速率施加位移荷載,在達到試驗機最大加載位移7 mm的過程中,遇水膨脹橡膠條的變形明顯,之后按照5 mm/min的速率卸載,完全卸載后遇水膨脹橡膠條無明顯殘余變形。第二次按照同樣的速率施加和卸除位移荷載。四邊有約束試塊橡膠條的加載前后的變形如圖6所示。

圖6 遇水膨脹橡膠條加載前后變形圖

4.1.2 極限加載過程

試件1在經過單調加載過程后,無明顯的變形,這表明遇水膨脹橡膠條未發生明顯破壞,故將遇水膨脹橡膠條放在微機控制電液伺服壓力機(最大量程300 kN)上進行加載破壞試驗。按照5 kN/min的速率施加力荷載,直至達到50 kN時停止加載,將極限加載后的遇水膨脹橡膠條再次進行單調加載,對比觀察橡膠條的壓力-位移曲線。圖7為極限加載過程的現場照片。

圖7 極限加載過程

4.2 試驗結果

4.2.1 單調加載壓力-位移試驗曲線

由4.1加載過程可知,在豎向施加位移荷載過程中遇水膨脹橡膠均勻變形,這表明在縱向四角點預應力作用下遇水膨脹橡膠條在整個周長范圍內均勻受力,因此單位面積遇水膨脹橡膠條受到的應力可按公式(1)計算:

(1)

式中:N為頂面受到的壓力;A為頂面的面積。當達到最大荷載20 kN時,應力為3.6 MPa。

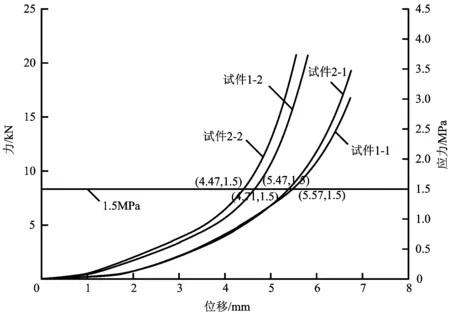

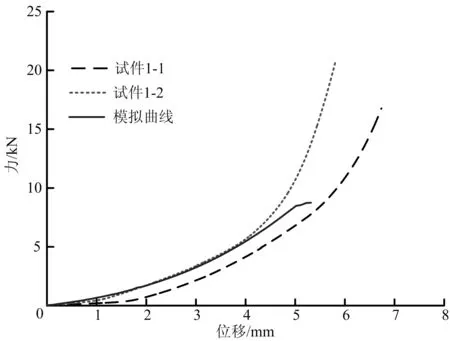

試驗過程中遇水膨脹橡膠條的壓力-位移曲線如圖8所示。

圖8 遇水膨脹橡膠條壓力-位移曲線

圖8中,試件1-1表示兩邊約束試件第一次加載,變形穩定之后的實際位移為6.73 mm;試件1-2表示兩邊約束試件第二次加載,變形穩定之后的實際位移為5.8 mm;試件2-1表示四邊約束試件第一次加載,變形穩定之后的實際位移為6.75 mm;試件2-2表示四邊約束試件第二次加載,變形穩定之后的實際位移為5.56 mm。直線表示表面應力達到1.5 MPa時對應的壓力,圖中的交點坐標表示了當應力達到1.5 MPa時對應的位移。

由圖8可知,試件1-1、1-2、2-1和2-2的表面應力達到1.5 MPa時,其位移荷載分別為5.57 mm、4.71 mm、5.47 mm和4.47 mm。可以看出,相同加載力作用下,第二次加載達到的最大位移值比第一次加載達到的最大位移值小。這可能是由于,與第一次加載初始條件相比,第二次加載時橡膠條以及橡膠條與混凝土試塊接觸更為緊密,故橡膠條受到的力荷載更早達到試驗機的最大量程,但差異不大。

4.2.2 極限抗壓后壓力-位移試驗曲線

極限抗壓后的壓力-位移試驗曲線如圖9所示。

通過圖9對比極限加載后的曲線和試件1-1、試件1-2曲線發現,當極限荷載達到50 kN時,即極限加載使截面壓應力為9 MPa時,遇水膨脹橡膠條仍能保持良好的受力性能,這表明遇水膨脹橡膠條的最大極限破壞荷載大于50 kN,滿足綜合管廊中接頭防水的受力需求。

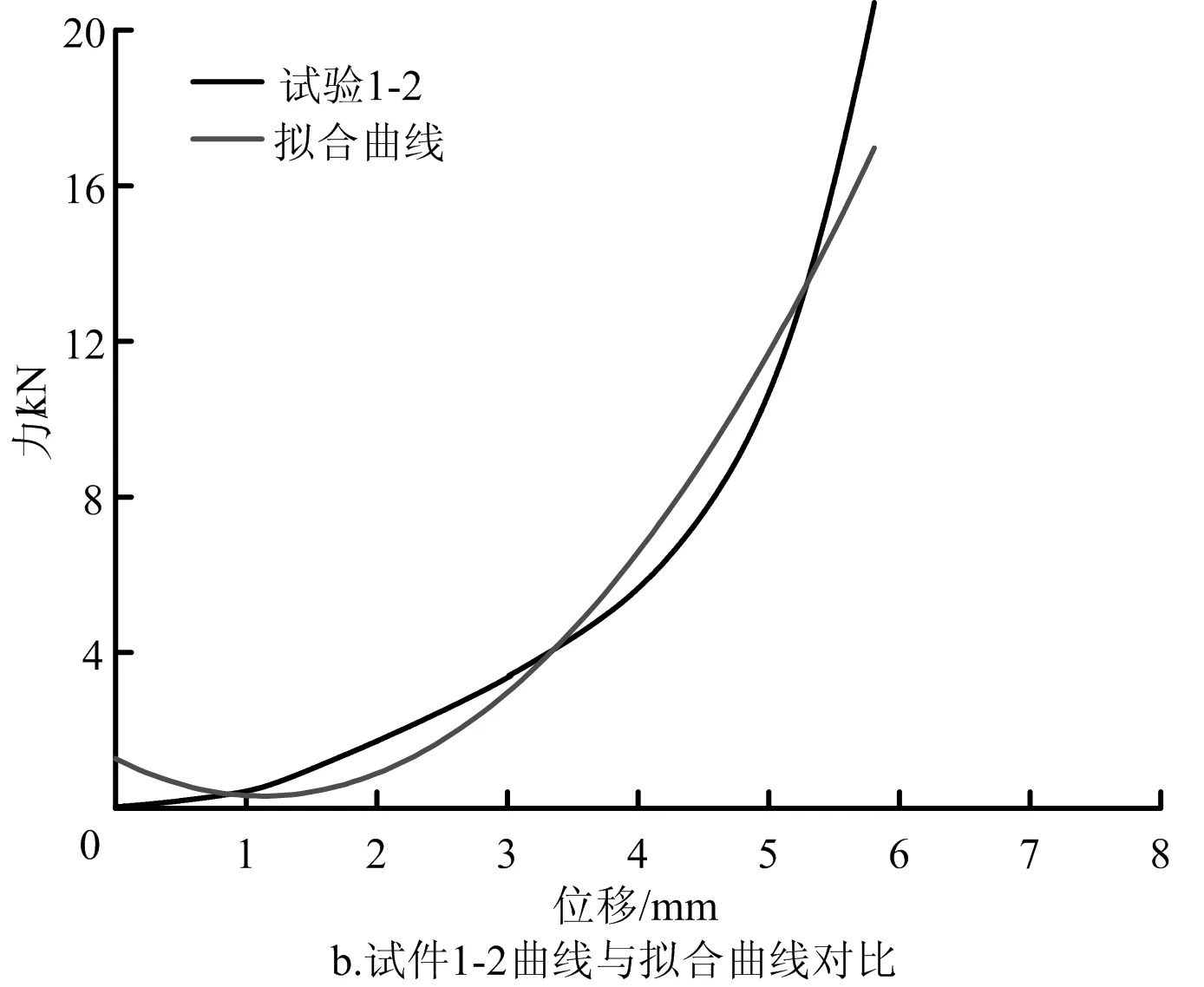

4.3 密封墊壓力-位移關系曲線擬合

試驗擬合曲線的計算公式如下:

N=0.45Δ2-0.93Δ+0.61

(2)

N=0.76Δ2-1.71Δ+1.28

(3)

N=0.56Δ2-1.47Δ+1.04

(4)

N=0.81Δ2-1.65Δ+1.23

(5)

試驗曲線與擬合曲線的對比圖,如圖10所示,可以發現,兩者較為接近,表明擬合情況良好。

圖10 試驗曲線與擬合曲線的對比圖

5 數值模擬

5.1 數值模型

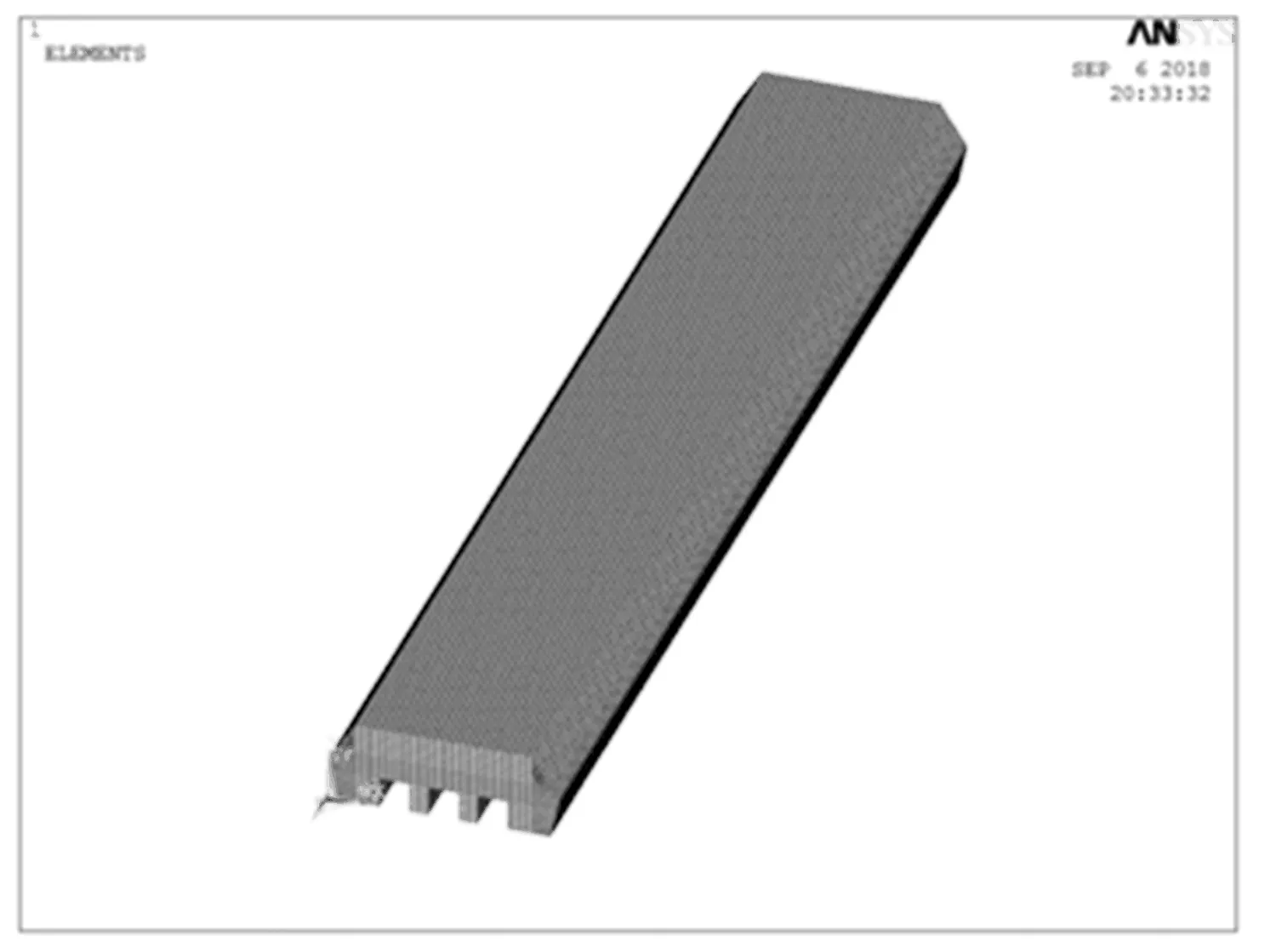

5.1.1 單元類型與網格劃分

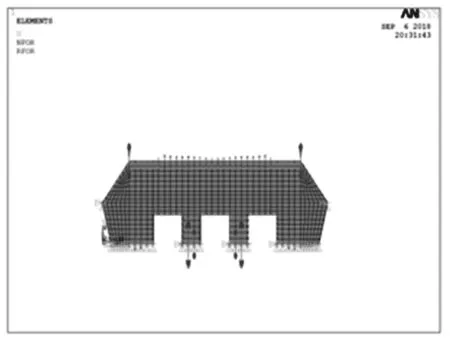

采用大型有限元軟件ANSYS對模型試驗進行數值模擬,考慮兩邊約束試件第一次單調加載過程,數值模型中,遇水膨脹橡膠條采用SOLID185單元模擬,將混凝土試塊對遇水膨脹橡膠條的約束簡化為模型底面約束和兩側線條的約束,在模型頂面施加5 mm的均勻位移荷載,試驗數值模型如圖11所示。

圖11 遇水膨脹橡膠條有限元模型

5.1.2 材料模型

本次模擬采用的是雙參數Mooney-Rivlin超彈模型,超彈性是指可以經歷可恢復的大彈性應變的材料,而且,超彈性材料通常具有非常小的可壓縮性,這通常被稱為不可壓縮性。不可壓縮的橡膠材料模型幾乎與雙參數現有的ANSYS Mooney-Rivlin模型相同,在30%~200應變范圍內,模型與試驗數據的相關性都很好。通過輸入C10,C01,υ來定義應變能量函數[5]:

(6)

(7)

(8)

5.1.3 邊界與荷載條件

模型的邊界與荷載條件如圖12所示。

圖12 數值模型及其邊界與荷載

5.2 5 mm位移荷載施加后結果

對模型施加5 mm位移荷載后結構y向(垂直于橡膠條方向)位移、應力模擬結果如圖13所示。

圖13 數值分析結果

由圖13a可知,遇水膨脹橡膠條中間部分位移較均勻,橡膠條變形受約束作用向外擴散。由圖13b可知,遇水膨脹橡膠條中間部分的壓應力在2.04~3.26 MPa,試驗中試件1-2加載到5 mm時對應的壓力是10.678 kN,按照公式(1)計算得到的應力為1.8 MPa,兩者的誤差不大,考慮數值模擬采用的橡膠彈模與實際彈模的誤差以及邊界條件對結果有所影響。

試件1-1,試件1-2在y方向的荷載-位移曲線與試驗曲線對比如圖14所示。

圖14 y方向荷載-位移曲線與試驗曲線對比

由圖14可知,數值模擬的荷載-位移曲線與試件1-1、2-1的荷載-位移曲線較為接近,與模型試驗結果吻合較好,表明了數值模型的正確性。

6 結 論

本試驗以敞口式U型盾構施工全預制地下綜合管廊為背景,通過足尺模型試驗,對綜合管廊接頭的遇水膨脹橡膠條的受力性能進行了研究,主要研究結論如下:

(1)在外力面荷載的作用下,接頭拼縫處的遇水膨脹橡膠條處于均勻受壓狀態,其界面應力可按公式(1)計算。

(2)遇水膨脹橡膠條具有較為明顯的非線性變形特性,其壓力-變形關系可用公式(2)(3)(4)(5)所示的二次多項式表示。

(3)根據試驗結果,試件1-1、1-2、2-1和2-2的表面應力達到1.5 MPa時,其位移荷載分別為5.57 mm、4.71 mm、5.47 mm和4.47 mm。

(4)重新單調加載得到的壓力-位移曲線表明:當荷載達到50 kN時,即加載使截面壓應力為9 MPa時,卸載后,遇水膨脹橡膠條仍具有良好的受力性能。

(5)有限元模擬的位移結果與模型試驗結果符合較好,對比結果表明了有限元模型的正確性。