金屬涂層與有機涂層在混凝土加速腐蝕環境中的腐蝕特性

趙華宇,楊奔奔,李莎莎,楊進超,張 磊

(西北核技術研究所,西安 710024)

隨著工業的發展,越來越多的金屬儲罐被存放于特殊環境中[1-2],因而儲罐表面的腐蝕防護備受關注。目前,大型鋼構件表面防腐蝕措施主要有熱噴涂金屬涂層和無氣噴涂有機涂層兩種。熱噴涂金屬涂層與金屬基體具較好的結合力,Zn基、Al基涂層是常用的熱噴涂涂層[3-4]。有機涂層[5-6]具有較好的化學穩定性、抗滲性和電絕緣性等。

混凝土隔潮防水能力強,其包裹環境是一個相對封閉的環境。為探索混凝土環境中涂層對儲罐的保護能力,本工作分別在鋼基試件表面涂覆Zn-Al系涂層和納米重防腐蝕有機涂層,并將其包裹于混凝土中,進行為期180 d的加速腐蝕試驗,分析涂層在混凝土加速環境中的腐蝕行為,以期為金屬儲罐在混凝土環境中選取合適的表面防腐蝕措施提供借鑒。

1 試驗

1.1 試樣制備

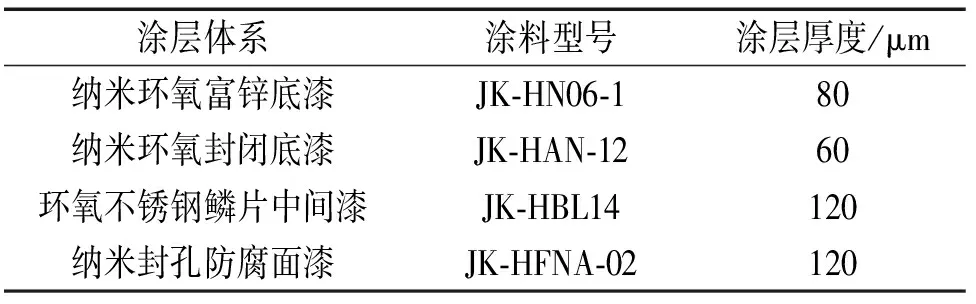

基體試樣采用16MnR鋼,尺寸為10 mm×10 mm×10 mm(1型試樣)和100 mm×60 mm×10 mm(2型試樣) ,兩種尺寸的試樣經表面預處理后統一涂覆Zn-Al系涂層與有機涂層。熱噴涂用絲材為φ2 mm的鋅絲、鋁絲和Zn-15Al絲,采用上海瑞法噴涂機械有限公司制造的QD8-LA型高速電弧噴涂系統涂覆涂層,幾種金屬涂層的厚度均為400 μm。有機涂層采用高壓無氣噴涂方法制備,涂料為沈陽金屬研究所研制的納米重防腐有機涂料[7-8],涂料體系如表1所示,噴涂時按表中自上至下的順序及厚度要求依次涂覆,其中,納米環氧富鋅底漆中Zn的質量分數約為80%。

表1 納米重防腐蝕有機涂層體系Tab. 1 Nano heavy-duty anti-corrosion organic coating system

1.2 混凝土加速腐蝕環境

試驗用混凝土組成如表2所示,為實現加速,采用3.5%(質量分數,下同)NaCl溶液配制混凝土包裹塊,將試樣包裹于其中(確保包裹深度相同),放入干濕交替環境中進行試驗(濕周期3 d+干周期4d),分析各涂層在試驗周期(180d)內的腐蝕演變。

1.3 性能表征

采用LEO-1450型掃描電子顯微鏡,觀察涂層微觀形貌;采用PARSTAT_2273電化學工作站測試涂層的電化學阻抗譜 ,交流幅值為5 mV的正弦波,測試頻率為10 mHz~100 kHz,所得數據用ZsimpWin軟件進行擬合[9]。

2 結果與討論

2.1 涂層形貌

由圖1可見:Zn、Al涂層的相結構是均勻的單一相,Zn-Al涂層相對復雜,有機涂層表面平整。由圖2可見:Zn-Al涂層由淺色區富鋅相和深色區富鋁相組成,鋁相呈連續的框架網絡,鋅相存在于鋁相的網絡包圍之中,呈偽合金形態[10];有機涂層間結合緊密,彼此互補,可以協同增強涂層的抗腐蝕介質滲透能力。

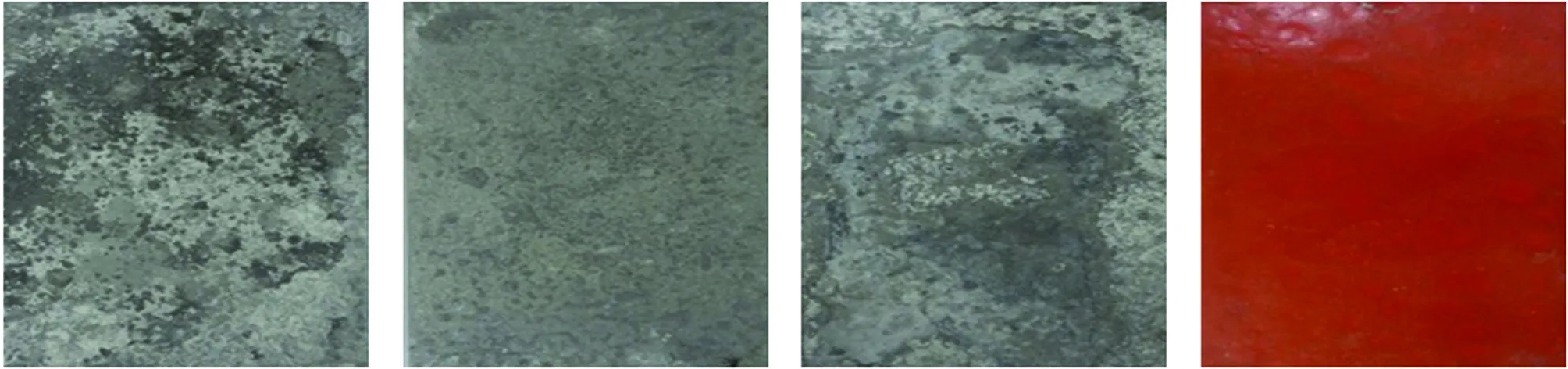

由圖3可見:經過180 d混凝土環境腐蝕加速試驗后,Zn涂層表面出現了明顯的疏松腐蝕產物;Al涂層表面較為完整,表現出較好的耐蝕性;Zn-Al涂層表面出現了點蝕,致密腐蝕產物和疏松腐蝕產物相間分布,分析認為這是Zn-Al偽合金中的Zn率先腐蝕導致的[11];有機涂層外觀無明顯變化,僅出現少許細小的皺褶,應是輕微溶脹現象。

(a) Zn涂層 (b) Al涂層 (c) Zn-Al涂層 (d) 有機涂層圖1 幾種涂層的初始形貌Fig. 1 Initial morphology of several coatings: (a) Zn coating; (b) Al coating; (c) Zn-Al coating; (d) organic coating

(a) Zn-Al涂層表面形貌 (b) Zn-Al涂層截面形貌 (c) 有機涂層截面形貌圖2 Zn-Al涂層和有機涂層的表面和截面形貌Fig. 2 Surface (a) and cross-section morphology (b, c) of Zn-Al coating and organic coating

(a) Zn涂層 (b) Al涂層 (c) Zn-Al涂層 (d) 有機涂層圖3 幾種涂層在混凝土加速腐蝕環境中180 d后的表面宏觀形貌Fig. 3 Surface morphology of several coatings after immersion in accelerated concrete corrosion environment for 180 d: (a) Zn coating; (b) Al coating; (c) Zn-Al coating; (d) organic coating

由圖4可見:Zn涂層的腐蝕已深入內部;Al涂層內部未見明顯的腐蝕特征,應是Al涂層表面形成了鈍化膜的緣故; Zn-Al涂層出現了向基體發展的局部腐蝕區;有機涂層的外部較為完整,底層涂層有白色物質出現,這是由于混凝土環境呈堿性,有機涂層中納米環氧富鋅底漆中的鋅粉顆粒電極電位較負,表現活潑,易與緩慢滲入的電負性較高的鹽發生反應,生成了鋅的堿式鹽類。

(a) Zn涂層 (b) Al涂層 (c) Zn-Al涂層 (d) 有機涂層圖4 幾種涂層在混凝土加速腐蝕環境中180 d后的截面形貌Fig. 4 Section morphology of several coatings after immersion in accelerated concrete corrosion environment for 180 d: (a) Zn coating; (b) Al coating; (c) Zn-Al coating; (d) organic coating

2.2 涂層壽命預估

2.2.1 Zn-Al系涂層

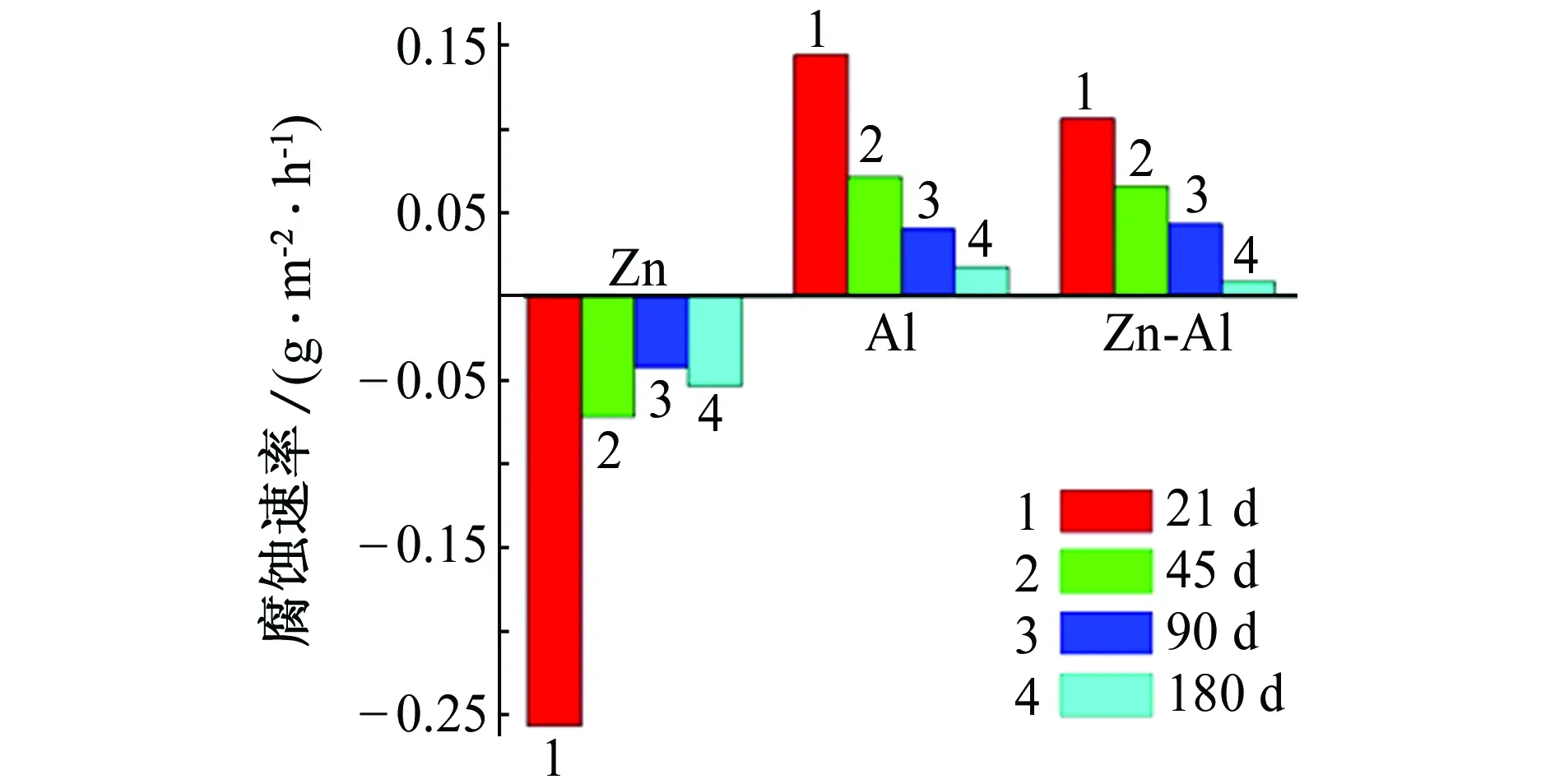

依據文獻[12-17]提出的金屬腐蝕程度表達形式,包含質量指標、深度指標以及電流指標,結合相應的公式計算金屬的腐蝕速率。鑒于各指標之間可進行換算,對Zn-Al系涂層而言,總有部分腐蝕產物鑲嵌在包裹塊上,因而采用最直接的質量指標來表示涂層的腐蝕速率。由圖5可見:Zn-Al系涂層的腐蝕增重速率隨時間延長呈逐漸減小趨勢,這表明Zn-Al系涂層表面的腐蝕產物對后續的腐蝕過程有一定的抑制作用,從而降低了腐蝕速率。Zn涂層的腐蝕產物比較疏松,拆包裹塊取樣時易于脫離,故所測數據為負值。結合圖4可知,Zn涂層對基體的保護作用弱于Zn-Al涂層和Al涂層的。

圖5 混凝土加速環境中Zn-Al系涂層在不同階段的平均腐蝕速率Fig. 5 Average corrosion rates of Zn-Al-based coatings at different stages in concrete accelerated environment

綜上分析可知,Zn-Al系涂層涂層中Zn涂層的耐蝕性最差。因而通過對Zn涂層在該混凝土加速環境中的壽命預估可知Zn-Al系金屬涂層的最低有效保護年限。Zn涂層的腐蝕類型為整體腐蝕,且腐蝕產物的屏蔽作用使腐蝕速率隨時間呈下降趨勢,與大氣環境中低合金鋼的腐蝕相似[12]。文獻[13-14]提出了低合金鋼的腐蝕模型,認為其腐蝕質量損失與時間的關系為:

C=AtB

(1)

式中:C為腐蝕深度,mm;t為腐蝕時間,a;A、B為常數。將C對t求導,引入腐蝕速率R,mm/a,通過公式推導可得R與t的關系如下:

lgR=lga+lgt

(2)

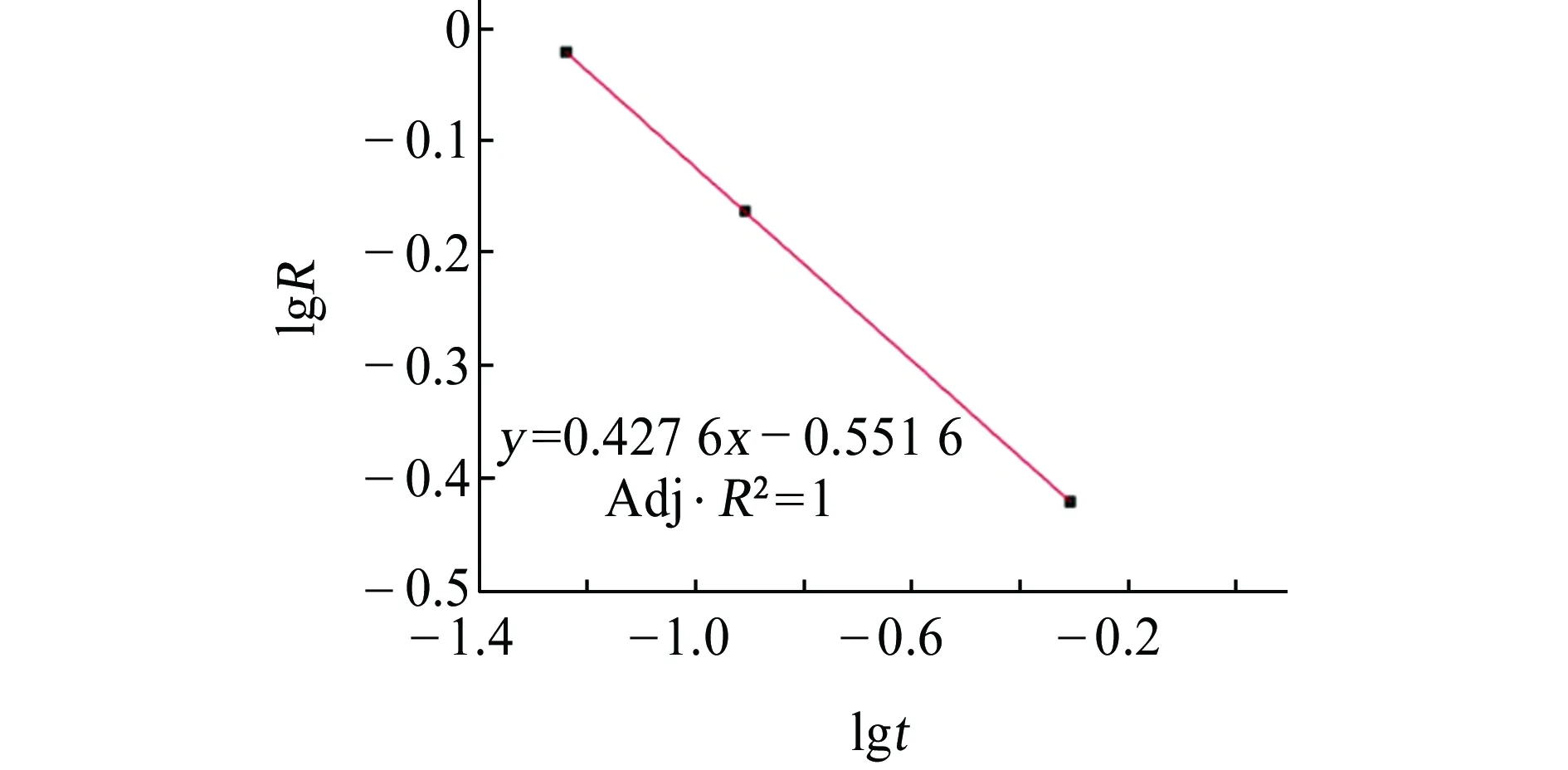

其中,a=AB、b=B-1。對于該腐蝕條件下的Zn涂層而言,結合圖5給出的R值,得到Zn涂層的lgR與lgt的函數關系如圖6所示,由擬合方差可知其具有良好的線性相關度。

圖6 混凝土加速環境中Zn涂層的lgR-lgt曲線Fig. 6 The lgR-lgt curve of Zn coating in concrete accelerating environment

根據擬合函數可得:a=0.280 8、b=-0.427 6,進而求得:A=0.490 6,B=0.572 4,因此,混凝土加速環境中,Zn涂層的腐蝕深度C與時間t的關系為:

C=0.490 6t0.572 4

(3)

Zn涂層在試驗180 d(0.493 a)時的腐蝕深度(C)為327 μm,涂層近乎被蝕穿,保護作用大大降低。

2.2.2 有機涂層

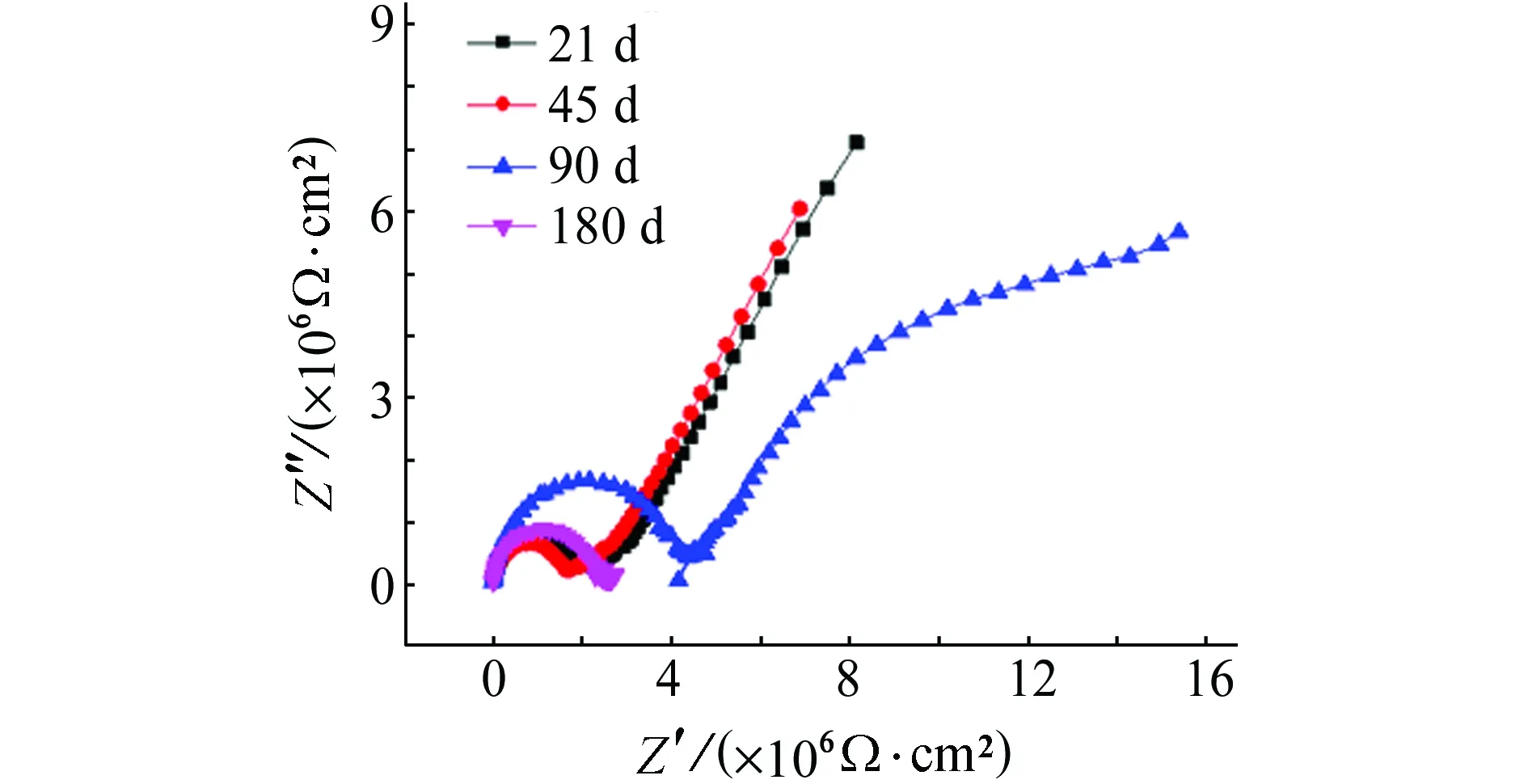

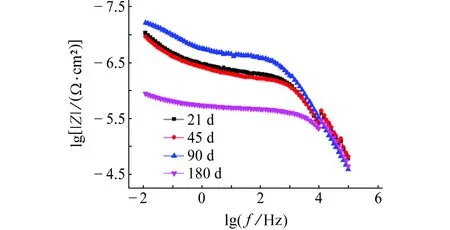

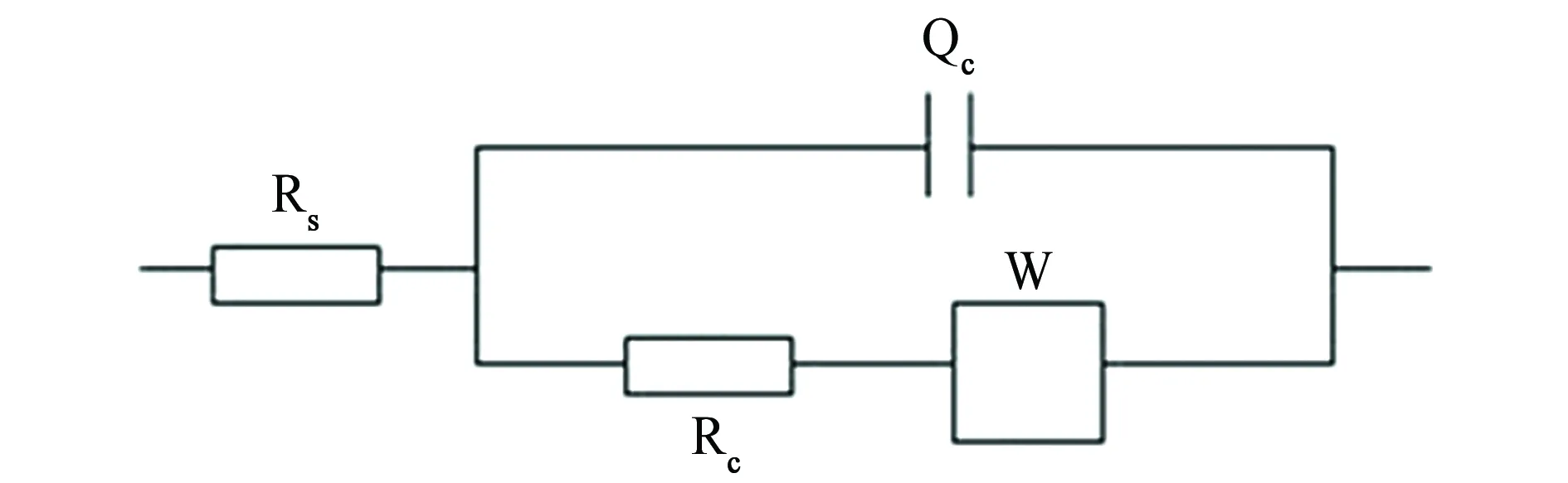

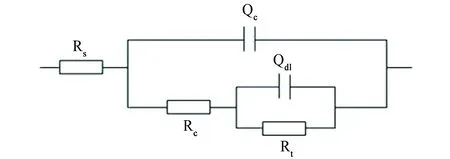

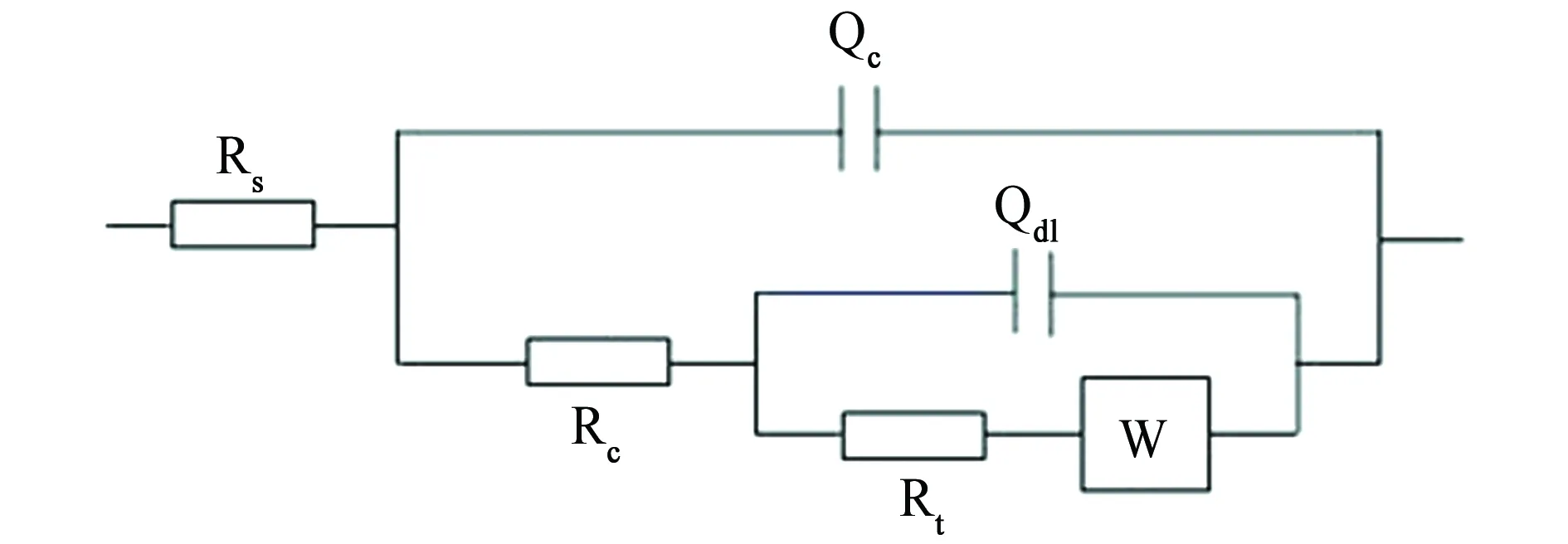

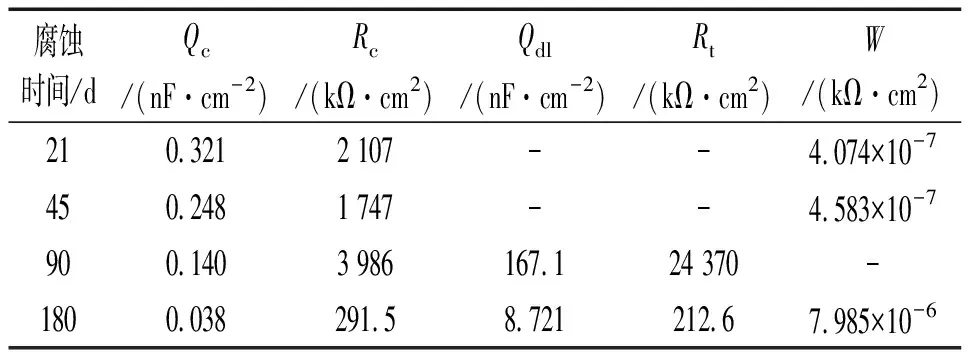

有機涂層在腐蝕過程中未出明顯的質量變化,因而采用電化學方法判斷其腐蝕狀態,其電化學阻抗譜如圖7所示。可以看出:涂層在混凝土加速環境中21 d和45 d時,Nyqusit圖出現了高頻區的涂層容抗弧和低頻區的Warburg擴散線,Bode圖反映該階段的涂層處于浸泡初期[15],腐蝕介質通過微孔縫隙向涂層內滲透[16];至90 d,Nyqusit圖同樣出現了高頻的涂層容抗弧,但低頻區出現了不完整的雙電層容抗弧,結合其Bode圖可以判斷腐蝕介質已與Zn粉發生了腐蝕反應,且有較高的反應電阻;180 d時,EIS圖譜表明涂層內部持續發生腐蝕反應,但尚未延伸到基體。采用圖8所示等效電路對EIS圖譜進行擬合,其中Rs為溶液電阻,Qc為涂層電容,Rc為涂層電阻,Qdl為雙電層電容,Rt為反應電阻,W為Warburg阻抗,擬合參數見表3。

(a) Nyqusit圖譜

(b) Bode圖譜圖7 有機涂層在混凝土加速環境中腐蝕180 d后的EIS圖譜Fig. 7 EIS of organic coating after concrete accelerated corrosion for 180 d: (a) Nyqusit plot; (b) Bode plot

由表3可見:腐蝕90 d的Rt為無限大,說明涂層內的腐蝕已初步顯現; 腐蝕180 d的涂層電阻為291.5 kΩ·cm2,說明涂層內的腐蝕一直在持續,但基體并未發生明顯腐蝕。

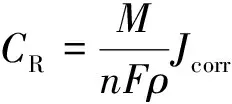

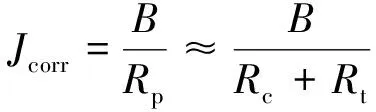

綜上分析認為:有機涂層的腐蝕主要來自腐蝕介質的緩慢滲入及Zn粉的電化學腐蝕。金屬電化學腐蝕過程的陽極電流密度可用來衡量金屬的腐蝕程度[17-18],通過法拉第定律換算可以得到腐蝕深度為:

(4)

式中:CR為腐蝕深度,mm/a;M為金屬摩爾質量,g/mol;n為金屬化合價;F為法拉第常數,取96 500 C/mol;ρ為金屬密度,g/cm3;Jcorr為腐蝕電流密度,mA/cm2。其中,Jcorr與極化電阻Rp成反比[17],如公式(5)所示,B為斯特恩-蓋里常數,本文取30 mV;在本研究中,溶液電阻Rs為0,因此極化電阻近似為涂層電阻Rc和涂層反應電阻Rt之和。

(a) 21 d和45 d

(b) 90 d

(c) 180 d圖8 電化學阻抗譜的等效電路擬合圖Fig. 8 Equivalent circuits of EIS

表3 有機涂層電化學阻抗譜的擬合結果Tab. 3 Fitting results of electrochemical impedance spectra of organic coating

(5)

代入表3中數據可知:腐蝕90 d,對應的腐蝕速率為1.59×10-5mm/a;腐蝕180 d,對應的腐蝕速率為8.93×10-4mm/a。根據文獻[7,19],納米有機涂層腐蝕速率的對數與腐蝕時間呈線性關系,如公式(6)所示:

In[R(t)]=α+β*t

(6)

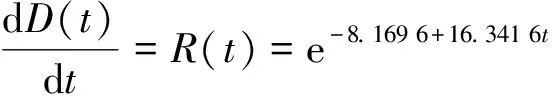

式中:R(t)為t時刻富Zn涂層的腐蝕速率,μm/a;t為腐蝕時間,a;α,β為常數。將腐蝕90 d和180 d的數據代入式(6)可得:

In[R(t)]=-8.169 6+16.341 6t

(7)

引入t時刻富Zn涂層的腐蝕厚度D(t),μm。對式(7)進行積分可得:

(8)

在(0,T)范圍內對式(8)進行定積分可得:

D(T)-D(0)=-1.732 6×10-4+1.732 6×

10-4×e16.341 6T

(9)

取富Zn涂層中的鋅含量為80%,則D(T)=0.8×80=64 μm,與D(0)=0一起代入(9)式可得,T=0.784 5 a=286 d,表明表1所示的納米重防腐蝕涂層體系可以在286 d的混凝土加速環境腐蝕過程中,通過陰極保護作用防止16MnR鋼基體發生腐蝕,且涂層宏觀、微觀形貌未發現明顯變化,仍具有較好的屏蔽作用。

3 結論

(1) 經過180 d混凝土加速環境腐蝕,Zn-Al系涂層中Zn涂層出現整體腐蝕,Zn-Al涂層出現局部腐蝕,Al涂層相對完整。涂層的腐蝕速率依次為:Zn (2) 在該混凝土加速腐蝕環境中,Zn-Al系涂層中Zn的腐蝕主要源于陽極犧牲,有機涂層的腐蝕主要來自腐蝕介質的滲透引發的電化學腐蝕。 (3) 采用合適的腐蝕模型對Zn涂層和有機涂層進行壽命預估,在該混凝土加速腐蝕環境中,Zn涂層經180 d腐蝕后近乎被蝕穿,有機涂層經180 d腐蝕后仍可有效保護基體。