氨水配制系統改造實踐

劉祥蒽,黃應文,陳仕學

[威頓(中國)達州化工有限責任公司,四川達州 653000]

威頓(中國)達州化工有限責任公司有2套硫磺制酸裝置,一期800 kt/a裝置于2011年投產,二期400 kt/a裝置于2014年投產,2套裝置均為“3+1”二轉二吸工藝并配套有低溫余熱回收系統(HRS)及氨法尾氣脫硫系統。原料為液體硫磺,脫鹽水、循環(huán)水、儀表空氣和電等由甕福達州基地集中供應。

氨法尾氣脫硫系統需要不斷地補充脫硫劑氨水脫除煙氣中的二氧化硫。裝置的氨水是由氨溶解于水配制而成,原設計一期和二期裝置均采用氨水槽溶解法,主要配制過程:液氨減壓為氣氨→進入氨水槽溶解→氨水泵循環(huán)吸收氣相中氨;該配制法的優(yōu)點是投資小,缺點是振動大、氨水溫度高、氣氨逃逸多和員工勞動強度大。后整改為兩級管道混合器法同時供一期和二期裝置使用,主要配制過程:液氨減壓為氣氨→進入兩級管道混合器溶解→冷卻器降溫,該配制法的優(yōu)點是自動控制勞動強度低、風險低、且運行振動小和氣氨逃逸少;缺點是投資高。

1 原設計氨水槽法配制氨水

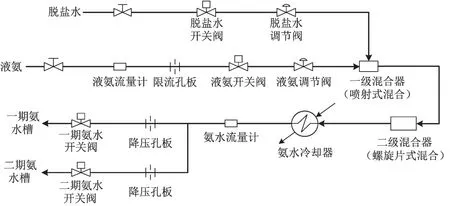

氨水槽法配制氨水流程見圖1。

若氨水槽A中氨水用完需配制氨水,則尾吸供氨水切換成氨水槽B及氨水泵B,向氨水槽A注入脫鹽水,液位約為60%,打開液氨隔離閥向氨水槽A注入液氨,并控制流量約300 kg/h;液氨在氨分布管內蒸發(fā)成氣氨,氣氨再從氨分布管底部小孔噴入水中溶解,氨水泵A送循環(huán),即從槽內抽水經過泵送到槽頂噴淋;這樣既能對流讓槽內氨水濃度均勻,又能噴淋吸收氨水槽氣相的氣氨。氨水槽A加氨約3 h后關閉液氨隔離閥,再向氨水槽加水到液位約80%,并停止氨水泵A。

圖1 氨水槽法配制氨水流程

在配制氨水過程中,氨分布管的振動大,在配制氨水后期,因氨水溫度高有一定的氣氨逃逸到二級尾吸影響煙囪排煙外觀,配制結束氨水溫度可達55 ℃,整個氨水配制過程需要約4 h,并需要專人進行操作如開閥、關閥、啟泵、停泵等工作勞動強度大,且操作人員安全風險大。

2 氨水配制系統改造思路

2.1 氨水配制的主要特點

分析氨水配制的主要特點有:①常溫下液氨在壓力約1.2 MPa下輸送為液體狀態(tài),在氨水配制時液氨減壓后形成氣氨;②氣氨在水中的溶解度比較大,若水溫上升,則其溶解度下降,若提高壓力,則其溶解度上升;③氨溶解于水時,氨與水發(fā)生反應生成一水合氨并放出大量熱量,此熱量會讓氨水溫度上升從而降低氨在水中的溶解度。

2.2 氨水配制的主要方法

氨水配制的主要方法有:

1)氨水槽法。液氨減壓成氣氨→進入氨水槽溶解→氨水泵循環(huán)吸收氣相中氨。

2)噴射器法。液氨減壓成氣氨→氣氨被噴射器吸入其喉管并與氨水混合并進入冷卻器→氨水經冷卻后進入氨水槽→氨水經過循環(huán)泵再進入噴射器吸收氣氨。

3)管道混合器法。液氨減壓成氣氨→氣氨進入管道混合器與水進行混合形成氨水→氨水經冷卻器降溫后進入氨水槽。

2.3 選擇管道混合器配制氨水的思路

管道混合器配制比較高效又能實現自動控制,國內有一些廠家生產自動氨水配制器,但由于成套氨水配制器不能很好地利用現有設備和設施,而且占地大、維護難度大,所以放棄了成套設備,根據現有設備設施情況來設計。

經過研究,該公司決定采用兩級管道混合器混合液氨與水,氨水再經冷卻器降溫后送到尾吸裝置。整個配制過程處于一定壓力下以減少產生氣氨。技術人員自制了1臺簡易兩級管道混合器來試配氨水,并經過多次改進后,形成兩級管道混合器的設計初稿。

3 兩級管道混合器生產實踐

3.1 設計并安裝兩級管道混合器

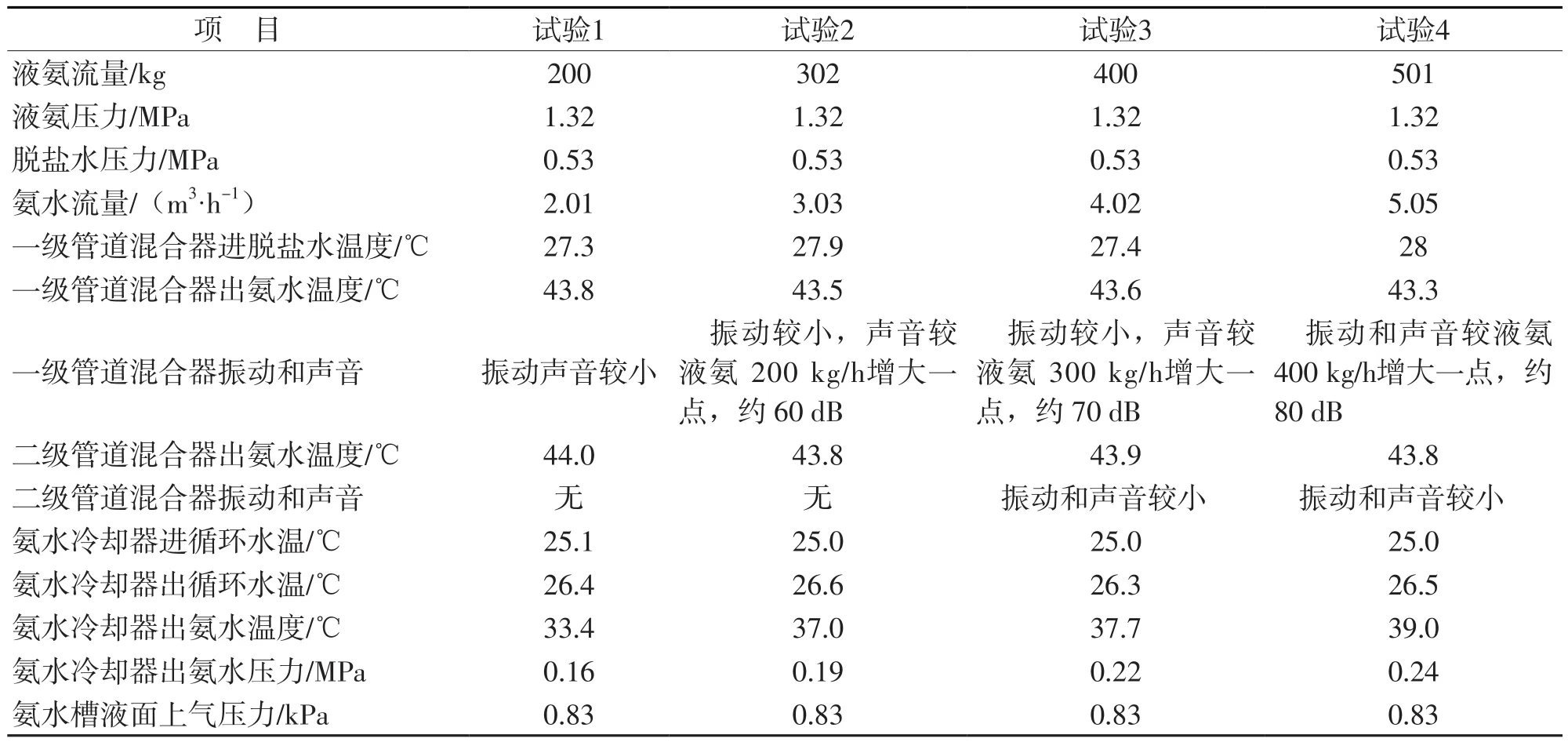

請設計單位根據兩級管道混合器的設計初稿進行優(yōu)化,并在液氨管道、脫鹽水管道和氨水管道上設計有調節(jié)閥或開關閥,用DCS自動控制加水量與加液氨量的比例,以實現氨水配制的自動控制。整套氨水配制系統設計、制作和安裝等總投資約20萬元,工藝流程見圖2。

3.2 兩級管道混合器試車情況

試車時,先向氨水冷卻器中通入循環(huán)水,然后向兩級管道混合器通入一定量的脫鹽水和液氨,并自動控制液氨與氨水的比例約1∶10[即w(NH3)約為10%],期間注意觀察設備振動和溫度變化。試車測試了4組試驗且每組時間均為1 h,主要設備運行情況見表1。

圖2 兩級管道混合器氨水配制工藝流程

表1 主要設備運行情況

從表1可以得出:

1)設備振動小,能安全運行,建議控制液氨流量在300 kg/h以下運行更可靠。

2)氨水配制器配制氨水的能力可滿足生產,裝置滿負荷時氨水用量約為1.2 m3/h。

3)配制氨水的溫度小于40 ℃,建議配制氨水溫度控制在40 ℃以下,以減少氣氨的產生量,40℃氨水在1 個大氣壓下的飽和濃度為22.8%[1],所以應讓配制的氨水濃度遠遠低于飽和濃度。

4)在配制氨水過程中,二期氨水槽液面上氣壓力始終穩(wěn)定在0.83 kPa,即與其連通的尾吸壓力一致,同時查看二期尾氣排放的氨在線測量值也沒有增大,說明在配制過程中產生的氣氨量較少。

5)整個氨水配制過程能夠實現自動控制,操作人員只需要在中控室內操作DCS即可完成氨水配制。

3.3 氨水配制的安全措施

因為氨水配制過程為自動控制,現場不需專人值守,為提高配制氨水的安全性采取以下措施:

1)設置聯鎖A。若裝置停電,則聯鎖關閉液氨和脫鹽水的調節(jié)閥及開關閥,防止無脫鹽水時液氨或氨大量進入氨水槽及尾吸系統。

2)設置聯鎖B。若氨水與液氨的配制比例小于“8”,則聯鎖關閉液氨和脫鹽水的調節(jié)閥及開關閥,防止因脫鹽水量少時氨水飽和后產生大量氣氨進入氨水槽及尾吸系統。

3)設置聯鎖C。若氨水槽液位高于85%,則聯鎖關閉液氨和脫鹽水的調節(jié)閥及開關閥,防止氨水槽滿槽。

4)在液氨開關閥前安裝限流孔板,在全開液氨調節(jié)閥的情況下,液氨流量不超過500 kg/h,防止誤操作導致大量氣氨進入氨水槽及尾吸系統。

5)在液氨和脫鹽水管道上安裝止回閥,防止誤操作導致液氨串入脫鹽水管等。

6)氨水配制器旁安裝氨檢測儀,若設備和管道等漏氨導致氨檢測儀報警,則立即關閉液氨調節(jié)閥及開關閥,防止氨水配制現場因氨泄漏引發(fā)事故。

4 結語

經過1年多的運行驗證,采用兩級管道混合器配制氨水,其運行安全可靠且能自動控制,提高了工作效率,降低了勞動強度,取得了較好的效果,有一定的借鑒意義。