鎂礦砂回轉窯窯尾煙氣SDS干法脫硫工藝的設計應用

周英貴,田 昊

(江蘇世清環保科技有限公司,江蘇南京 210012)

隨著國家對大氣污染物的環保排放要求越來越嚴格,相關企業治理污染物排放的力度也不斷加大,冶金鋼鐵行業的煙氣治理越來越受到重視。為減少煙氣中二氧化硫等有害物質的排放量,使其滿足環保要求,同時改善當地大氣環境,很多先進的脫硫技術已被應用。

目前國內外煙氣脫硫技術種類較多,根據脫硫劑和脫硫副產物的物理形態不同,煙氣脫硫技術可以分為干法脫硫、半干法脫硫和濕法脫硫三大類[1]。其中濕法脫硫主要有石灰石-石膏濕法脫硫、氨-硫銨法工藝濕法脫硫、鎂-亞硫酸鎂工藝濕法脫硫、海水濕法脫硫以及雙堿法等;半干法脫硫的代表工藝有循環流化床CFB-FGD工藝、旋轉噴霧干燥脫硫工藝、NID脫硫工藝等;干法脫硫的代表工藝有爐內噴鈣尾部煙道增濕活化脫硫工藝、電子束干法脫硫、活性炭吸附脫硫等常規方法[2-3]。為減少鎂礦砂回轉窯窯尾煙氣中的二氧化硫污染物的排放,并滿足國家環保政策的嚴格要求,更好改善當地大氣環境質量,太鋼集團率先在鎂礦砂回轉窯煙氣脫硫工程項目上應用國際上較為先進的SDS(Sodium bicarbonate dry powder spray)碳酸氫鈉干法煙氣脫硫工藝,該工藝無廢氣、廢水排放、且不消耗水資源,也不增加系統能耗。

筆者介紹了該脫硫工藝在實際工程中的應用,利用SDS干法脫硫工藝技術對太鋼1條鈣鎂砂φ2.5 m×110 m回轉窯生產線的窯尾煙氣進行脫硫超低排放處理,通過脫硫工藝凈化后,窯尾煙氣ρ(SO2)≤35 mg/m3,滿足大氣污染物超低排放標準要求。

1 脫硫原理及流程

1.1 SDS脫硫原理

SDS干法脫硫技術在20世紀80年代由比利時開發,在干式脫硫反應塔內噴入高活性的超細顆粒粉狀脫硫劑(碳酸氫鈉),進入脫硫塔的回轉窯窯尾煙氣溫度180~220 ℃,噴入的小蘇打超細粉在添加劑的促進作用下被高溫煙氣激活,小蘇打顆粒發生爆米花效應的爆漲,體積增加,生成活性強的像海綿一樣的多孔結構,同時分解成Na2CO3、CO2和水,具有很高的反應活性和吸附活性。新產生的碳酸鈉Na2CO3在生成瞬間有高度的反應活性,可自發地與煙氣中的酸性污染物進行下列反應:

SDS干法脫硫技術系統簡單、操作方便、故障率低,同步運行率達100%。脫硫系統啟動運行后,為全干態運行,脫硫反應器和下游設備均不需防腐,實現廢水零排放,沒有濕法煙囪拖尾和冒白煙現象;同時脫硫系統不需要霧化噴水增濕,節約水資源。排煙溫度高,基本與脫硫塔入口煙氣溫度一致。高溫干煙氣的排放杜絕了煙氣氣溶膠產生的條件,同時SDS脫硫工藝具有良好的機組負荷調節適應性,可保證脫硫系統可靠穩定地連續運行。

1.2 SDS工藝流程

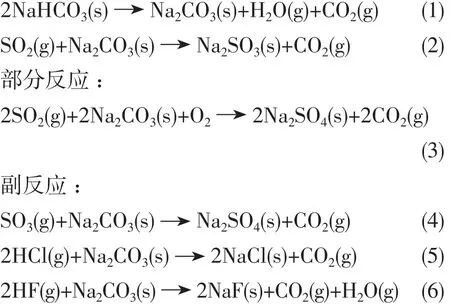

鎂礦砂回轉窯窯尾排出的高溫煙氣經過原已建SCR脫硝反應器和降溫塔后,從降溫塔出口煙道引出,經原煙氣管道閥門和新增系統入口管道閥門切換匯合后,進入SDS脫硫反應器進口煙道。在SDS脫硫塔進口水平總煙道上,通過干式噴射器將碳酸氫鈉超細粉顆粒噴入總煙道內。在脫硫劑噴射器和脫硫塔體之間設置了碳酸氫鈉顆粒均布裝置,使得脫硫劑碳酸氫鈉在噴入脫硫塔水平總煙道高溫煙氣迅速加熱活化激活過程中,脫硫劑進脫硫塔之前同時完成了脫硫劑細顆粒粉與煙氣的充分均勻混合。進入脫硫塔反應器后,受熱激活后活性和比表面積均增強的脫硫劑碳酸氫鈉與回轉窯窯尾煙氣充分接觸,發生物理吸附和化學反應,煙氣中的SO2,HCl等酸性氣體被高效吸收凈化。反應后的脫硫劑副產物與煙氣一起進入布袋除塵器脫除凈化,黏附在布袋上的含有脫硫劑的副產物顆粒可進一步發生脫硫反應。其整套脫硫工藝流程如圖1所示。

圖1 SDS干法脫硫工藝流程

2 系統設計及參數

2.1 項目概況

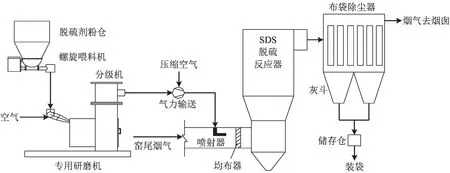

項目中的鎂礦砂回轉窯窯尾煙氣的參數見表1。單套回轉窯系統配置1套SDS脫硫反應器裝置,脫硫裝置的窯尾煙氣處理能力達到60 000 m3/h,按照120%滿負荷進行設計。鎂礦砂回轉窯窯尾煙氣經凈化處理后的ρ(SO2)≤ 35 mg/m3,粉塵 (ρ)≤ 10 mg/m3,滿足超低排放要求。

表1 鎂礦砂窯尾煙氣參數條件

2.2 SDS脫硫系統組成

脫硫設備構成包括如下:

1)高效研磨系統:包含碳酸氫鈉儲倉、星型給料器、中間粉倉、螺旋輸送計量裝置、高效研磨器、離心風機、氣力輸送管道等。

2)脫硫煙氣系統:包括煙道、文丘里噴射段、導流板、脫硫反應器、布袋除塵器等。

3)碳酸氫鈉噴射裝置:噴射器、均布器。

4)壓縮空氣系統:包括壓縮空氣管道、減壓閥、閥門等。

5)儀表組件:觀察窗、塔進口溫度計、塔進口壓力變送器、塔出口溫度計、塔出口壓力變送器、塔進口SO2監測儀表、布袋除塵器出口SO2監測儀表等。

SDS干法煙氣脫硫系統中所用的脫硫劑原料為進料粒徑小于10 mm的碳酸氫鈉顆粒料,由計量給料機定量送入超細粉磨機的主機腔進行研磨。主機腔內安裝在轉盤上的磨輥繞中心軸旋轉,在離心力的作用下磨輥水平向外擺動,從而使磨輥壓緊磨環,磨輥同時繞磨輥銷自轉;物料通過磨輥與磨環之間的間隙,因磨輥的滾碾而達到粉碎和研磨作用,一次性加工成小于10 μm的微粉(通過率97%的標準下),且其中小于3 μm的細粉占40%左右,比表面積大。系統運行過程中的脫硫劑用量為150 kg/h,脫硫劑的過量系數為1.05。

3 運行效果分析

3.1 煙氣溫度對脫硫的影響

在窯尾煙氣脫硫過程中,煙氣溫度是一個重要的影響因素。一般情況下,碳酸氫鈉在50 ℃以上開始逐漸分解,生成碳酸鈉、二氧化碳和水,270℃時完全分解,煙氣溫度在140~250 ℃具有高度活性[3],通常略微過量的碳酸氫鈉就能自發完全地與煙氣中的酸性污染物進行化學反應。當窯尾煙氣上升到140 ℃以上時,脫硫效率達到96%,煙氣溫度在200 ℃左右時,脫硫效率達到97%以上,當溫度小于140 ℃,脫硫效率下降明顯,僅80%左右。溫度引起脫硫效果不同的原因主要是高溫可以使碳酸氫鈉細顆粒粉加熱激活,碳酸氫鈉顆粒發生爆米花效應的爆漲,體積增加,生成活性強的像海綿一樣的多孔結構,同時分解成Na2CO3、CO2和水,具有很高的反應活性和吸附活性。新產生的碳酸鈉Na2CO3在生成瞬間有高度的反應活性,可以高效吸收煙氣中的SO2、HCl等酸性氣體,提高脫硫效率。

3.2 煙氣負荷對脫硫的影響

根據鎂礦砂回轉窯滿負荷工況煙氣量設計脫硫塔反應器尺寸,當回轉窯工作負荷降低時,其窯尾煙氣流量降低,進入脫硫塔反應器的煙氣量也隨之降低,脫硫塔反應器內的煙氣流速降低;脫硫劑碳酸氫鈉顆粒粉塵在反應器內的停留時間延長,強化了低負荷工況下煙氣中的二氧化硫的脫硫反應效果,脫硫效率相對提高。根據數據分析,在回轉窯煙氣負荷為55%時,脫硫效率接近98%;在回轉窯煙氣負荷為82%時,脫硫效率接近97.2%;在回轉窯負荷為100%時,脫硫效率接近97%。

3.3 脫硫劑不同噴射位置對脫硫的影響

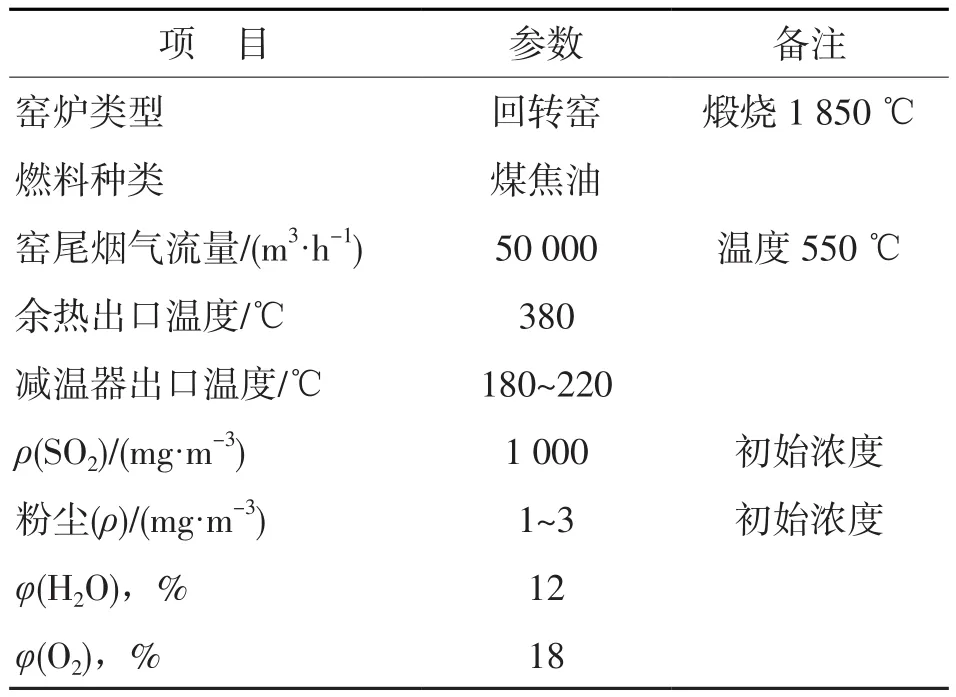

脫硫劑碳酸氫鈉顆粒粉是通過氣力輸送方式送至脫硫劑噴射器噴入煙道內,在均布裝置的湍流混合作用下,脫硫劑與煙氣均勻混合,使得脫硫塔反應器截面上的顆粒濃度分布偏差在合理范圍內。同時,為了對比在脫硫塔體上噴射加入脫硫劑的脫硫效果,脫硫塔裝置在脫硫塔體的文丘里擴散出口段設計脫硫劑加料接口,不同脫硫劑加料位置示意見圖2。

圖2 不同脫硫劑加料位置示意

圖2 中列出3種方案,(a)為在脫硫塔入口水平煙道設置加料口和均布器,(b)為在脫硫塔入口水平煙道設置加料口,未設置均布器,(c)為在脫硫塔文丘里出口段塔體上設置加料口。在回轉窯窯尾煙氣負荷接近100%時,3種不同布置方式時工況的脫硫效率分別為98.1%,95.5%和78%。結果表明,在脫硫塔體上加入碳酸氫鈉顆粒粉,脫硫效率低;在脫硫塔入口煙道上加入脫硫劑,脫硝效率高;在脫硫塔入口水平煙道加入脫硫劑,且加裝均布器后,脫硫效率最高。產生這樣的結果,主要原因是:在脫硫塔入口水平煙道加入脫硫劑,通過脫硫塔底部的彎頭、文丘里段的紊流和噴射作用,脫硫劑與煙氣已達到比較好的均勻混合狀態,所以表現出比較好的脫硫效率,該工況下,在脫硫劑加料口下游再加裝均布器,進一步強化脫硫劑與煙氣的湍流和強混作用,提升了在脫硫塔截面上脫硫劑顆粒的均勻分布,脫硫效率更高;而在脫硫塔體上噴入脫硫劑碳酸氫鈉,脫硫劑粉進入脫硫塔后,在煙氣的攜帶力和擴散作用下,僅在脫硫塔截面上的部分區域分布,即使出脫硫塔后,未反應完的脫硫劑顆粒在布袋除塵器的不同區域布袋上,沉積的灰分中脫硫劑含量也有差異性,這就導致了脫硫效率的降低。

4 項目實施問題分析

4.1 脫硫劑研磨

SDS干法脫硫系統要保證有比較高的脫硫效率,碳酸氫鈉的顆粒粒徑是關鍵,研磨細度D90<20 μm,脫硫效率可以達到95%以上,超細的粉塵研磨,對研磨機的要求比較高,項目選擇了進口品牌帕爾曼高效研磨機,并設計了防止研磨板結的加藥自動沖洗系統,保證了研磨機穩定連續性工作。

4.2 脫硫劑的均勻分布

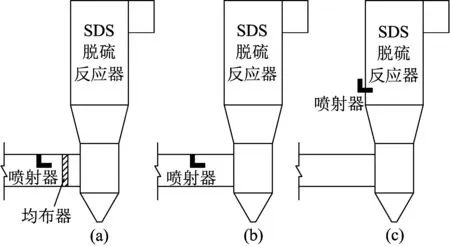

由3.3節可知,脫硫劑在脫硫塔入口水平煙道段噴入,且在其下游段設置均布裝置,脫硫效果最好。脫硫劑顆粒在脫硫塔截面上的均勻分布與噴射器、均布裝置有關,為了獲得較好的效果,借鑒了專利CN201949798[4]設計思路,并做了優化,開發了多組分布X型渦流混合器,如圖3所示。

圖3 多組分布X型渦流混合器示意

5 結語

SDS干法煙氣脫硫在脫硫塔底入口煙道設置均布器,在保證了脫硫劑碳酸氫鈉在高溫煙氣中加熱分解激活的同時,有利于提高碳酸氫鈉顆粒粉與煙氣混合后在脫硫塔截面上的濃度分布均勻性,得出以下結論:

1)脫硫效率高,能夠滿足目前的超低排放限值要求 [ρ(SO2)≤ 35 mg/m3]。

2)脫硫系統全干態運行,不需防腐,沒有廢水處理和排放問題,沒有煙囪拖尾和含塵濕煙氣排放等二次污染問題。高溫干煙氣煙囪直接排放,沒有氣溶膠產生的條件。

3)煙氣溫度對脫硫效率有直接影響,當溫度低于140 ℃,脫硫效率下降明顯,當溫度上升到200 ℃左右時,脫硫效率高。

4)脫硫劑加料口最佳位置在脫硫塔底入口煙道設置,加料口下游煙道安裝均布器,脫硫效率高。