一級動力波洗滌器溢流堰結垢堵塞改造的生產實踐

汪滿清

(銅陵有色金屬集團股份有限公司金冠銅業分公司,安徽銅陵 244000)

銅陵有色金屬集團股份有限公司金冠銅業分公司(下稱金冠銅業)采用閃速爐熔煉(FSF)+閃速爐吹煉(FCF)+回轉式陽極精煉(RF)的冶煉工藝,設計生產規模為400 kt/a陰極銅,配套硫酸系統為1 450 kt/a,制酸系統采用1套凈化、2套同規格的轉化干吸的工藝配置。2012年12月投產以來,硫酸系統運行穩定,但存在一級動力波洗滌器溢流堰進酸管易結垢堵塞,需定期停車清理,進而影響2臺閃速爐作業率的問題。

1 動力波洗滌系統原設計工藝配置

1.1 設計煙氣條件

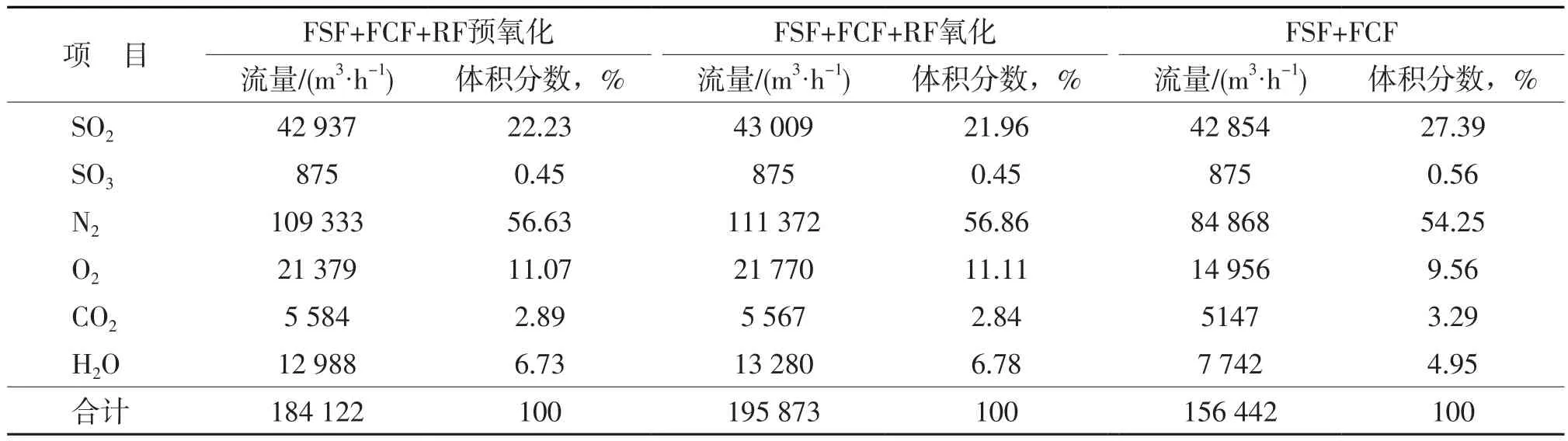

FSF、FCF、RF氧化期或預氧化期的冶煉煙氣混合后進入煙氣制酸系統凈化工序,煙氣條件見表1。

對應進入煙氣制酸系統的雜質條件見表2。

1.2 工藝配置

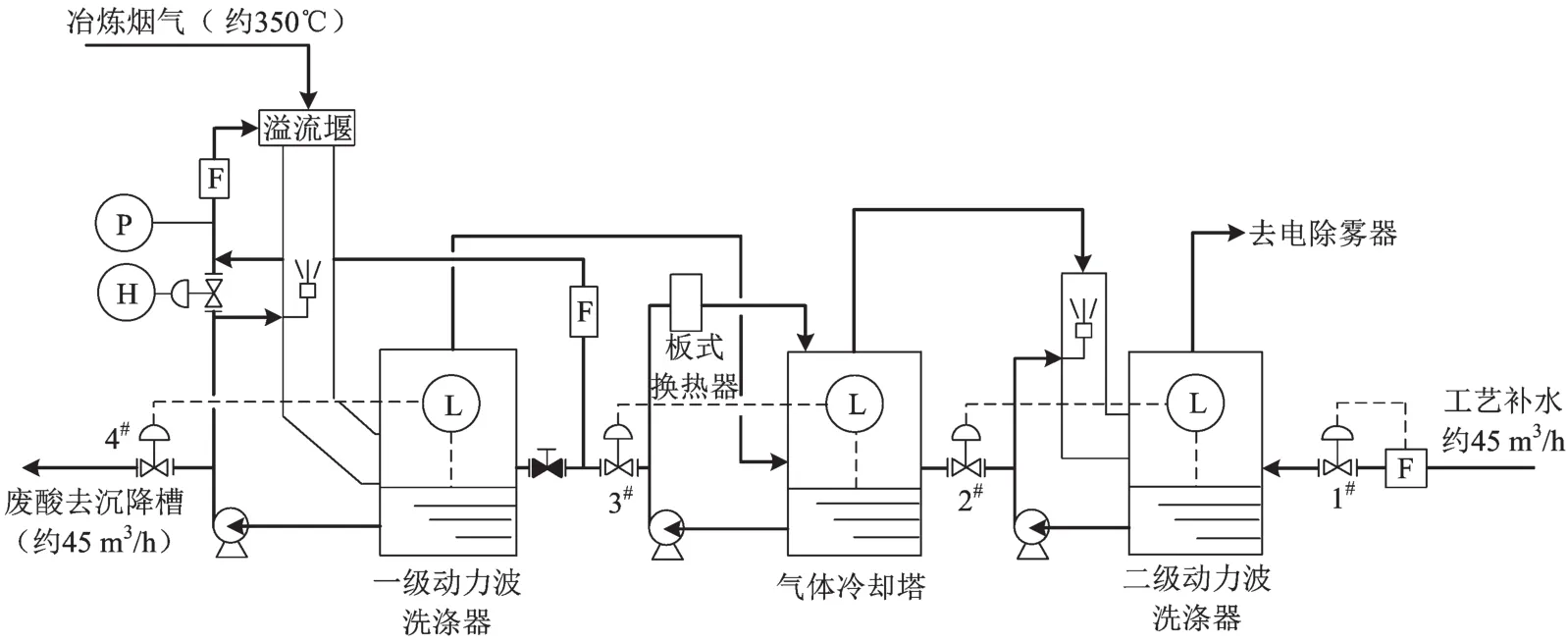

凈化工序動力波洗滌系統(一級動力波洗滌器+氣體冷卻塔+二級動力波洗滌器),選用了美國孟莫克公司的基礎設計及噴頭,設備選型時依據FSF+FCF+RF氧化期煙氣條件并考慮了10%的裕量。

一級動力波洗滌器的溢流堰,設計有4個進酸口、8個排污口,通過連續進酸、定期自動排污的作業方式來保障溢流堰的正常運行。溢流堰的供液,正常生產時由一級動力波洗滌器循環泵直接送入溢流堰4個進酸管。突發停電故障時,配置在設備頂部的事故高位槽的預留水通過聯鎖控制自動送入溢流堰和事故噴頭,從而保護設備安全。為保障玻璃鋼材質的溢流堰和逆噴管的穩定運行,在溢流堰進酸總管上配置有遠傳流量計、壓力表,在DCS上設置了對應的監控與報警;在逆噴管外壁四周配置有貼片式在線溫度監測,溫度監測納入全廠大聯鎖系統。

表1 混合后進入煙氣制酸系統凈化工段入口煙氣條件

表2 進入煙氣制酸系統的雜質條件 kg/h

2 生產狀況

自投產以來,因電收塵器運行效果不理想,一級動力波洗滌器循環液塵含量高、溢流堰及進酸管易結垢堵塞,DN100 mm的溢流堰進酸總管經常堵塞成只有約50 mm的孔徑、個別進酸支管有時徹底堵死;導致逆噴管局部位置的側壁溫度嚴重偏高、影響玻璃鋼逆噴管的使用壽命。生產中約2個月需停車清理一次,有時需緊急停車清理,從而嚴重影響企業的正常生產。

化驗溢流堰進酸管的結垢物,發現主要是動力波洗滌器循環液中的Cu、Se黏結在管道壁而結垢堵塞管道。

3 現場整改

由于銅精礦原料來源復雜,原料成分和電收塵器在運行中的波動不能有效控制,導致一級動力波洗滌器循環液中雜質含量高、波動大。為緩解溢流堰進酸管易結垢堵塞的瓶頸,經反復論證最終形成2個備選改造方案:

方案一:加大一級動力波洗滌器循環泵排出的稀酸量,排出的稀酸經沉降后,將上清液通過上清液泵供給溢流堰或泵入事故高位槽,做為溢流堰進液來源。為保護玻璃鋼的逆噴管,此項改造需將上清液泵的運行置于全廠大聯鎖系統內,以確保溢流堰進液不斷流,但增加了全廠大聯鎖跳車的風險,而且因場地限制,沒有增加稀酸沉降設備的空間。

方案二:將氣體冷卻塔串酸至一級動力洗滌器集液槽的稀酸改造為串酸至溢流堰進酸管或串酸至事故高位槽,從而稀釋溢流堰進酸管內液體的雜質含量,以緩解結垢堵塞的問題。此項改造前提條件是氣體冷卻塔循環泵的揚程能滿足將酸串至溢流堰進酸管或事故高位槽,且溢流堰進液不能斷流。

經反復論證,最終選擇方案二進行了改造。為保障溢流堰進酸量穩定、避免出現玻璃鋼逆噴管因缺水而損壞,改造時在氣體冷卻塔串酸至溢流堰的管道上增加了流量計;同時,在溢流堰的進酸總管上增加了流量計和遠傳壓力表,以便跟蹤溢流堰進酸量。為進一步杜絕可能出現的溢流堰進酸量不足的風險,生產中將原配置的一級動力波洗滌器循環泵直接去溢流堰管道的氣動閥始終保持一定的開度,以實現在氣體冷卻塔沒有串出的酸量時也能保障逆噴管的內壁能形成保護性的水膜。

改造流程示意見圖1。

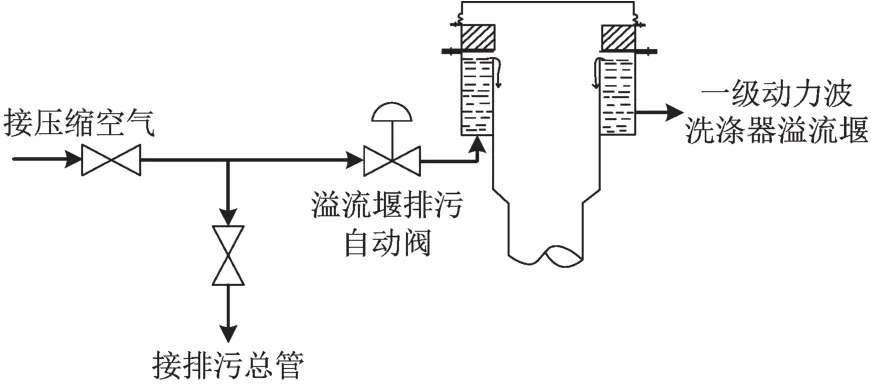

為進一步改善溢流堰結垢堵塞問題,在上述改造的基礎上增加了在線反沖洗裝置的改造,即在溢流堰排污管上增設壓縮空氣吹掃裝置。在溢流堰內壁和溢流口上有結垢層而導致動力波洗滌器逆噴管內壁液膜分布不均勻。逆噴管局部位置側壁溫度偏高時,接通壓縮空氣,利用壓縮空氣攪拌溢流堰內的液體,從而使得溢流堰內壁和溢流口上的結垢層脫落,達到在線沖洗溢流堰的目的,減緩溢流堰內的結垢速度,實現了系統正常生產的清理。

圖1 改造方案示意

在線反沖洗裝置改造示意見圖2。

圖2 在線反沖洗裝置改造示意

該項改造于2017年3月大修期間完成,運行至今效果良好,基本解決了溢流堰及酸管道結垢堵塞的問題。

4 結語

一級動力波洗滌器的循環液雜質含量高,采用一級動力波循環泵直接供應溢流堰的方式,容易出現管道結垢堵塞的問題。當前的新建項目中,大多采用沉降后的上清液,通過上清液泵作為溢流堰的供液來源,金冠銅業由于現場改造場地受限,采用了氣體冷卻塔串酸至溢流堰的方式,基本解決了溢流堰及酸管道結垢堵塞的問題,可以作為現有企業改造的借鑒。