考慮車輪諧波磨耗的動車組車軸疲勞壽命

吳 丹,丁旺才,商躍進,李化明

(1.蘭州交通大學 機電工程學院,甘肅 蘭州 730070;2.中車唐山機車車輛有限公司,河北 唐山 063035)

隨著高速列車運行速度的不斷提高,輪軌間各種隨機激勵引起的輪軌振動加劇。為保證列車安全平穩(wěn)運行,作為列車主要承載部件的車軸,它的性能良好與否直接關(guān)系到列車的行車安全。因此,國內(nèi)外學者關(guān)于車軸疲勞壽命做了大量的研究工作,并取得了一定的成果。田合強等[1]以中國某型高速動車組車軸為研究對象,分別基于日本JIS E 4501 標準和歐洲EN 13104 標準對車軸強度進行計算,并與有限元仿真計算結(jié)果進行對比分析。陸超等[2]分別基于歐洲EN 13104 標準和有限元法對出口哈薩克斯坦的動車組動力車軸進行應(yīng)力計算,并校核各截面處的疲勞強度。隨著對車軸強度研究的不斷深入,國內(nèi)外學者[3-5]認為車軸的疲勞強度不能按無限壽命設(shè)計和計算,因為對于車軸這類高周疲勞構(gòu)件,其疲勞強度會隨著應(yīng)力循環(huán)次數(shù)的增加而降低,計算應(yīng)力時應(yīng)考慮各種隨機激勵的影響。于是,國內(nèi)外學者開始借助于有限元軟件和動力學軟件,并結(jié)合有限壽命理論進行車軸疲勞壽命的估算,其研究成果具有很高的工程應(yīng)用價值。如趙利華等[6]運用SIMPACK 軟件建立多剛體車輛動力學模型,結(jié)合ANSYS 軟件計算車軸危險點的應(yīng)力時間歷程,基于線性累積損傷理論計算車軸的疲勞壽命。曹建國等[7]運用SIMPACK 軟件建立動車組整車動力學模型,并計算車軸的載荷時間歷程,結(jié)合ANSYS 和FE-SAFE 軟件計算車軸的疲勞壽命。POKORNY P 等[8]對實測載荷時間歷程下車軸的殘余疲勞壽命進行了研究。

隨著高速列車車輪多邊形問題的日益凸顯,尤其是德國ICE高速列車脫軌,研究表明事故的原因是由于多邊形橡膠彈性車輪的接觸載荷過大、導(dǎo)致車輪輪輞疲勞斷裂造成的[9],引起了眾學者的高度關(guān)注。之后,對車輪多邊形最主要表現(xiàn)形式的車輪諧波磨耗的研究眾多,但大部分皆為車輛—軌道耦合動力系統(tǒng)下的振動特性研究,鮮有車輪諧波磨耗下車軸疲勞壽命的研究。然而,在研究構(gòu)架和齒輪箱時有學者考慮了車輪諧波磨耗因素的影響。如FU Delong 等[10]針對B 型地鐵構(gòu)架出現(xiàn)的疲勞裂紋,運用實測和仿真相結(jié)合的方法,發(fā)現(xiàn)由于車輪諧波磨耗引起的輪軌振動激發(fā)了構(gòu)架的固有模態(tài),產(chǎn)生高頻共振,最終導(dǎo)致疲勞裂紋的發(fā)生。WU HAO 等[11]通過建立基于柔性輪對的剛?cè)狁詈宪囕v動力學模型,分析考慮車輪諧波磨耗因素下的齒輪箱動應(yīng)力,并對比研究車輪諧波磨耗對齒輪箱殼體疲勞損傷的影響。因此,載荷時間歷程作用下考慮車輪諧波磨耗的車軸疲勞壽命研究具有重要的理論意義和工程應(yīng)用價值。

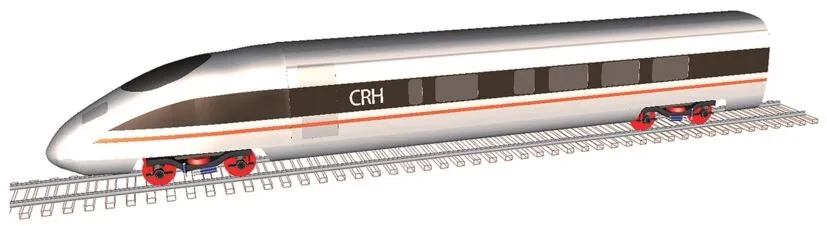

本文以CRH380BL 型高速動車組為研究對象,通過多體動力學軟件UM 建立4 種不同輪軌關(guān)系的車輛—軌道耦合動力學模型,對比分析4種輪軌關(guān)系下的車輛系統(tǒng)動態(tài)響應(yīng),得到最能反映真實情況的輪軌關(guān)系,然后基于ANSYS,UM 和FE-SAFE軟件以及疲勞損傷容限理論聯(lián)合分析考慮車輪諧波磨耗下的車軸疲勞壽命。

1 車輪諧波磨耗測試

采用中德合資NSH-CTI 公司生產(chǎn)的U2000-G400 型不落輪機床對CRH380BL 型動車組的車輪進行諧波磨耗測試,該設(shè)備用于列車在整列編組不解體的情況下,對輪緣和踏面進行在線加工及車輪諧波磨耗在線測試,其測試方式為接觸式直接檢測。根據(jù)其相關(guān)操作要求進行車輪諧波磨耗測試,測試現(xiàn)場如圖1所示。

圖1 車輪諧波磨耗測試現(xiàn)場

測量時,由輪緣頂部自內(nèi)向外測量,在車輪廓形上滑移的同時,保持磨耗測量頭始終與輪對接觸。經(jīng)測試,得到了鏇修后17.9萬km 的車輪諧波磨耗的實測結(jié)果,實測結(jié)果表明頭車和尾車的車輪諧波磨耗最嚴重,故將頭車車輪諧波磨耗的實測結(jié)果通過HHT—希爾伯特黃變換處理得到車輪諧波磨耗階次圖如圖2所示。由圖2可以看出,頭車8個車輪在第20 階均出現(xiàn)了粗糙度幅值明顯增大,表明車輪諧波磨耗主要是由第20 階主導(dǎo)的。統(tǒng)計發(fā)現(xiàn),該車出現(xiàn)20 階車輪諧波磨耗主要與軸距和軌道有關(guān)。受篇幅所限,此處僅列出頭車即第1節(jié)車的車輪諧波磨耗階次圖。因此,在實際仿真計算中,可以將實際諧波磨耗處理成由20 階主導(dǎo)的單一諧波激勵。

圖2 頭車車輪諧波磨耗階次圖

2 車輛動態(tài)響應(yīng)對比

2.1 車輛—軌道耦合動力學模型

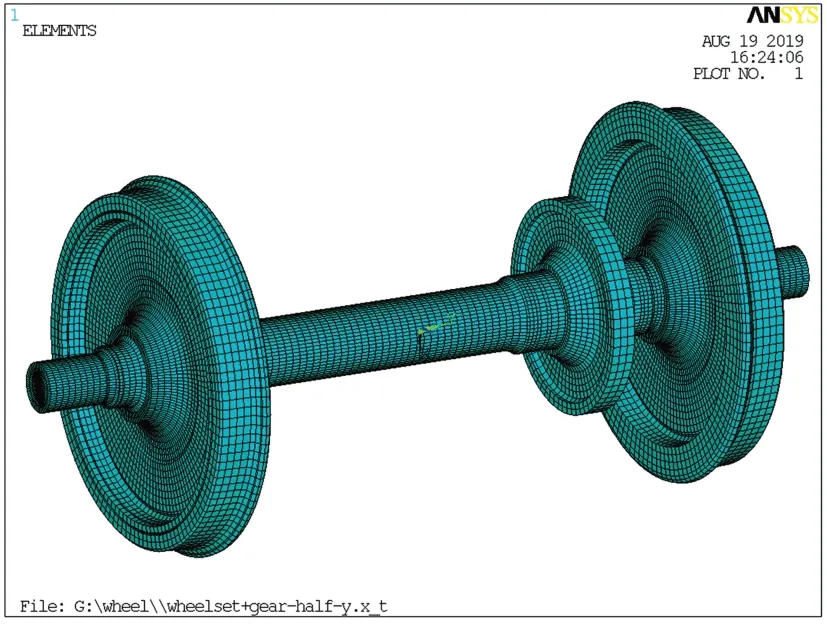

輪對柔性化時,常用的方法是將輪對模型進行有限元離散,采用模態(tài)綜合法獲得輪對的主要振型。根據(jù)CRH380BL 型動車組動力輪對的幾何尺寸參數(shù),建立動力輪對的有限元模型,如圖3所示。模型離散化時采用4節(jié)點Shell63殼單元和8節(jié)點Solid185 三維實體單元,以恒定角步長沿Y軸(車軸軸向方向)旋轉(zhuǎn)掃掠劃分網(wǎng)格,網(wǎng)格大小為10 mm,通過Contact Pairs 創(chuàng)建輪軸面—面柔性接觸對,且根據(jù)TB/T 1718.3—2018《機車車輛輪對組裝第3部分:動車組》[12]規(guī)定的輪軸過盈量取值范圍(0.198~0.357 mm),取其為0.2 mm,接觸時的摩擦系數(shù)取0.2。車軸材料為EA4T,彈性模量為205 GPa,密度為7 850 kg·m-3,泊松比為0.3;車輪材料為ER8,彈性模量為205.9 GPa,密度為7 850 kg·m-3,泊松比為0.3。在車軸中心線兩側(cè)與一系懸掛裝置對應(yīng)處分別添加1個mass 21單元的界面節(jié)點,用以模擬輪對的力元連接點,并將界面節(jié)點通過約束方程與表面的受力節(jié)點相連,利用UM軟件中的柔性模塊FEM實現(xiàn)柔性輪對的導(dǎo)入,基于UM_ANSYS接口程序通過Craig-Bampton算法求解輪對的主要模態(tài),計算結(jié)果見表1。

建立剛性輪軌、剛性輪柔性軌、柔性輪剛性軌以及柔性輪軌共4種輪軌關(guān)系下的車輛—軌道耦合動力學模型,以研究4種輪軌關(guān)系下的車輛系統(tǒng)動態(tài)響應(yīng),得到最能反映真實情況的輪軌關(guān)系。其中,柔性輪軌關(guān)系下的車輛—軌道耦合動力學模型如圖4所示。

圖3 輪對有限元模型

表1 輪對的主要模態(tài)

圖4 柔性輪軌關(guān)系下車輛—軌道耦合動力學模型

2.2 車輪諧波磨耗下的輪軌動態(tài)響應(yīng)

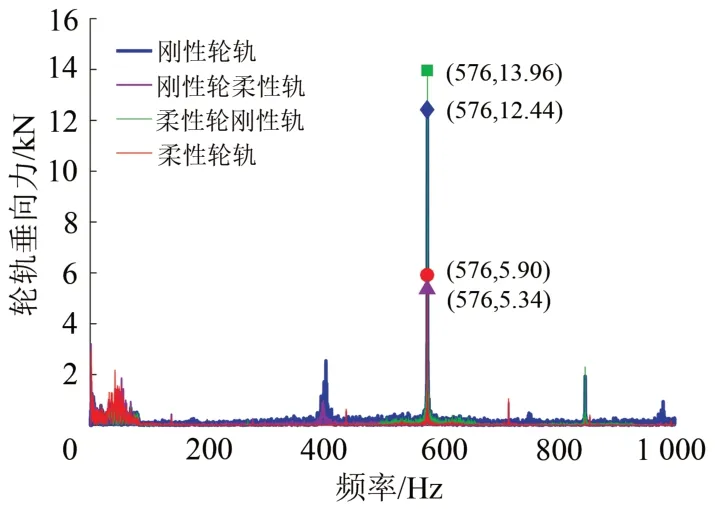

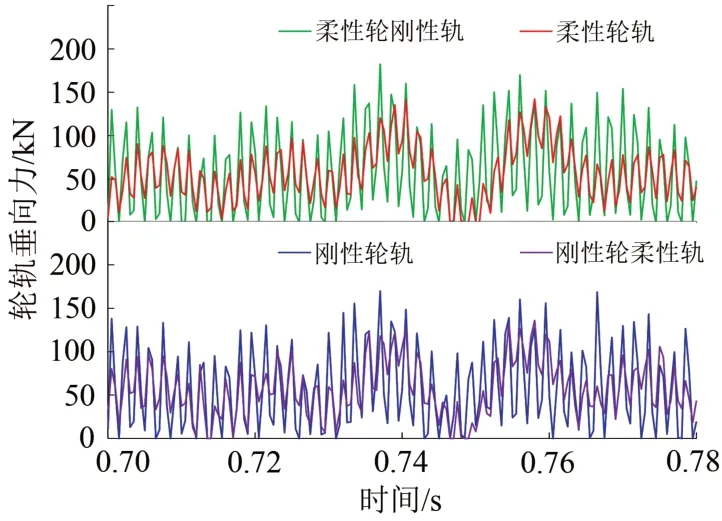

設(shè)定車速v為300 km·h-1,車輪諧波磨耗階數(shù)為20階,幅值為0.05 mm。以我國TB/T 3352—2014《高速鐵路無昨軌道不平順譜》作為軌道激勵,得到1位輪對左輪的輪軌垂向力頻域圖(圖5)和時域圖(圖6)。

圖5 不同輪軌關(guān)系下輪軌垂向力頻域圖

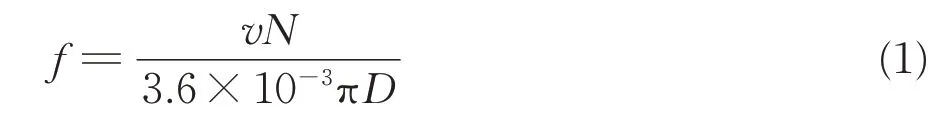

車輪諧波磨耗產(chǎn)生的輪軌激勵頻率f可通過式(1)進行計算,為

式中:N為車輪諧波磨耗階數(shù);D為車輪滾動圓直徑,為920 mm。

圖6 不同輪軌關(guān)系下輪軌垂向力時域圖

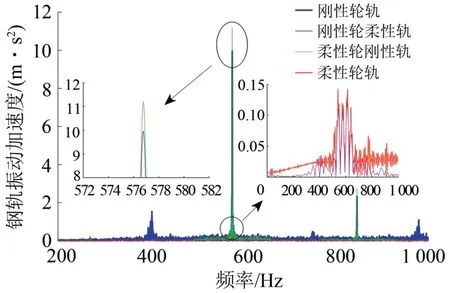

由式(1)計算可得,20 階車輪諧波磨耗產(chǎn)生的輪軌激勵頻率為576 Hz。由圖5可知,4 種輪軌關(guān)系下輪軌垂向力均在576 Hz 附近出現(xiàn)最大值,仿真結(jié)果與計算結(jié)果一致,驗證了模型的準確性。結(jié)合圖5和圖6,進一步分析4 種輪軌關(guān)系下的動態(tài)響應(yīng)可知:剛性軌下,剛性輪和柔性輪的輪軌垂向力最大值分別為169.89 和182.37 kN;柔性軌下,剛性輪和柔性輪的輪軌垂向力最大值分別為135.94 和142.15 kN。由此發(fā)現(xiàn):軌道相同時,柔性輪下的輪軌垂向力大于剛性輪,其發(fā)生機理是車輪的20 階諧波磨耗產(chǎn)生的輪軌激勵頻率576 Hz 觸發(fā)了柔性輪對的4階彎曲振動頻率574 Hz,引發(fā)共振,使輪軌垂向力增大;輪對相同時,柔性軌下的輪軌垂向力低于剛性軌,其發(fā)生機理是柔性軌的垂向彎曲共振頻率遠高于車輪諧波磨耗引起的輪軌激勵頻率,不會引發(fā)共振,同時相較于剛性軌,柔性軌可以有效地緩解輪軌間的振動沖擊,因此柔性軌下的輪軌垂向力低于剛性軌。

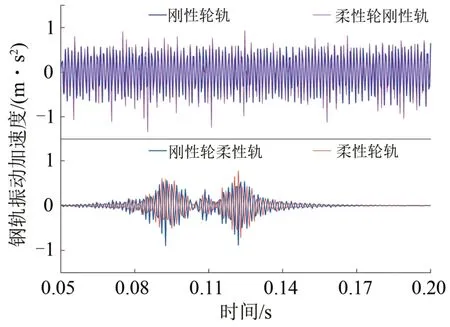

由圖7所示的鋼軌振動加速度頻域圖也能反映出上述規(guī)律,并從圖8所示的時域圖可知:剛性軌下的鋼軌振動加速度呈現(xiàn)出近似等幅振蕩的規(guī)律,其發(fā)生機理是在數(shù)值計算中剛性軌被視為移動質(zhì)量軌,即將鋼軌視為每個車輪下的剛性體,其計算點始終跟隨于輪軌接觸的下方,故會出現(xiàn)近似等幅振蕩;而柔性軌下的鋼軌振動加速度呈現(xiàn)出先增大后減小的趨勢,其發(fā)生機理是前輪通過后鋼軌振動加速度會呈現(xiàn)衰減狀態(tài),直到后輪通過后才完全衰減,這符合真實輪軌接觸狀態(tài)。

通過上述分析可以得出,4 種不同輪軌關(guān)系中柔性輪軌最符合實際情況,因此,在車軸疲勞壽命分析中采用柔性輪軌關(guān)系下的車輛—軌道耦合動力學模型。

圖7 不同輪軌關(guān)系下鋼軌振動加速度頻域圖

圖8 不同輪軌關(guān)系下鋼軌振動加速度時域圖

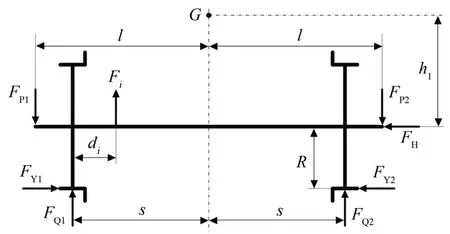

3 車軸靜強度計算

目前,國內(nèi)外用于計算動車組動力車軸強度的設(shè)計標準主要有TB/T 2395—2018《機車車輛動力車軸設(shè)計方法》,EN 13104—2009《Railway applications - Wheelsets and bogies - Powered axles - Design method》和JIS E 4501—1995《Railway rolling stock-Design methods for strength of axles》。本文基于TB/T 2395—2018[13]對CRH380BL 型動車組動力車軸進行受力分析及載荷計算,其受力情況如圖9所示。圖中:FP1,FP2分別為施加在車軸兩端軸頸上的垂向力;FY1,FY2分別為施加在輪軌接觸處車輪踏面上的橫向力;FQ1,FQ2分別為兩車輪踏面受到的垂向反力;s為兩車輪滾動圓間距的一半;l為兩軸頸上垂向力作用點間距的一半;h1為輪對承載質(zhì)量的重心到車軸中心線的高度;R為車輪滾動圓名義半徑;Fi(i=1,2,3)為安裝在兩車輪之間簧下零部件質(zhì)量施加的慣性力;di(i=1,2,3)為力Fi作用點至1個車輪滾動圓間的距離;FH為平衡FY1和FY2的橫向力;G點為輪對承載質(zhì)量的重心位置。

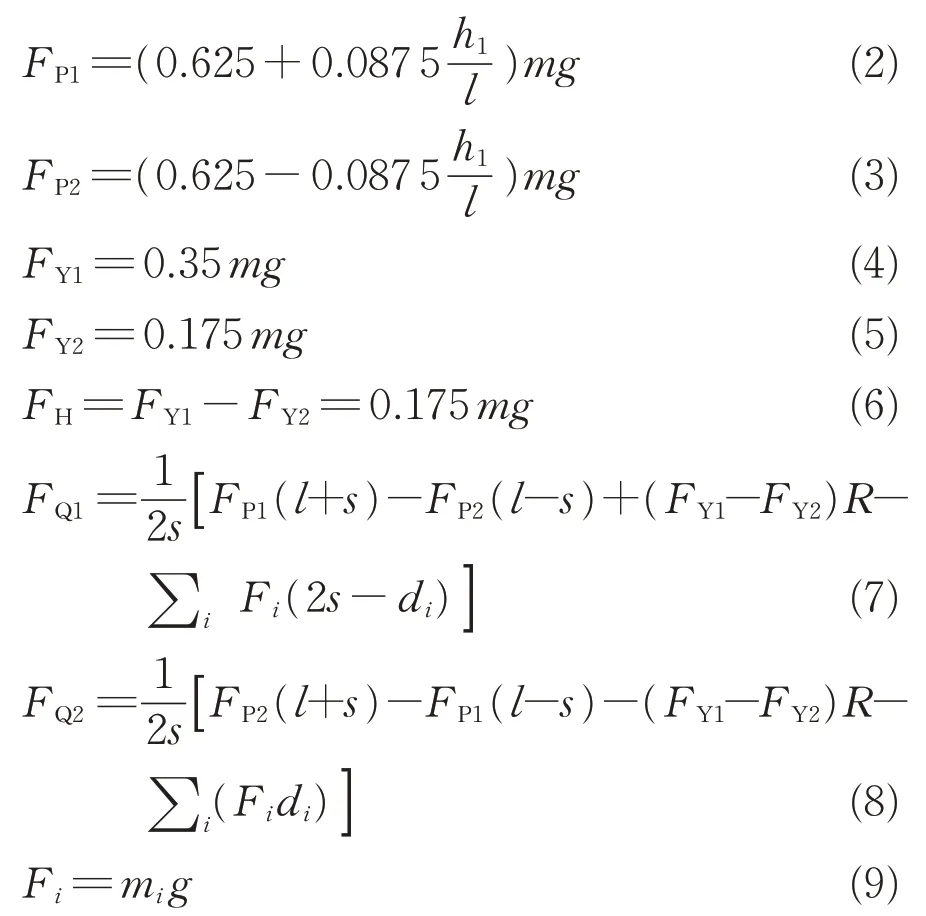

為方便設(shè)計和計算,標準中將各載荷簡化為等效的恒幅載荷,其計算公式如下。

圖9 車軸受力示意圖

式中:m為每個輪對軸頸上的質(zhì)量;mi(i=1,2,3)為簧下零部件的質(zhì)量,其中m1為大齒輪的質(zhì)量,m2和m3為車軸承擔的驅(qū)動裝置的質(zhì)量。

根據(jù)CRH380BL 型動車組動車車軸的參數(shù):m=15 370 kg,h1=1 385 mm,l=1 000 mm,s=750 mm,R=460 mm,d1=304.5 mm,d2=211 mm,d3=398 mm,m1=71 kg,m2=84.5 kg,m3=84.5 kg,Fz=11 978.2 N,g=9.8 N·kg-1。將以上參數(shù)代入式(2)—式(9),得到分析車軸靜強度所需的有限元載荷。其中,垂向載荷FP1和FP2分別為112 395.2 和75 887.3 N;橫向載荷FY1和FY2分別為52 719.1 和26 359.6 N;質(zhì)量載荷F1,F2和F3分別為695.8,828.1和828.1 N。

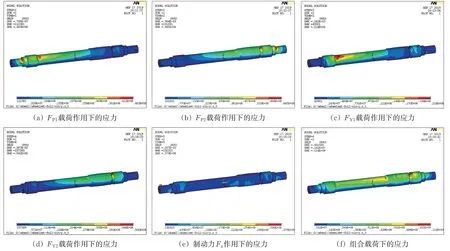

采用ANSYS 軟件對輪對進行有限元離散。輪對離散化之后,在車軸2 端軸頸處施加縱向和橫向節(jié)點約束,在車輪踏面上輪軌接觸處的節(jié)點上施加垂向和縱向約束。在施加有限元載荷時,除了考慮運動中的質(zhì)量引起的力以外,還需考慮牽引力和制動力,但由于動車主要采用再生制動,且相對于牽引工況,制動工況產(chǎn)生的負載更大,由于牽引工況和制動工況不會同時發(fā)生,故在分析時只考慮制動工況,即質(zhì)量載荷與制動力組合。施加載荷時采用載荷步的方式進行加載,以便在FE-SAFE 軟件進行壽命分析時和各載荷時間歷程相關(guān)聯(lián)。在車軸2端軸頸處分別施加垂向載荷FP1和FP2,在車輪踏面上輪軌接觸處的節(jié)點上分別施加橫向載荷FY1和FY2,在車軸齒輪箱安裝座中心節(jié)點d1,d2和d3處分別施加向上的慣性力F1,F2和F3,在大齒輪的分度圓面處施加切向電制動力Fz。采用大變形非線性求解,得到5 個載荷步作用下輪對的應(yīng)力結(jié)果,通過單元提取得到車軸的應(yīng)力云圖,分別如圖10(a)—10(e)所示,并利用ANSYS軟件后處理器中的Load Case 模塊進行載荷組合,得到動力車軸在制動工況下的應(yīng)力分布圖,如圖10(f)所示。

圖10 制動工況下車軸的Mises應(yīng)力云圖

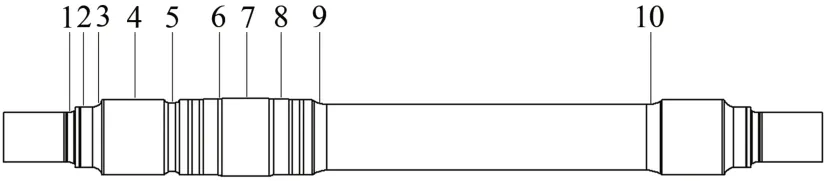

參考標準TB/T 2395—2018 和動力車軸設(shè)計圖,給出車軸的主要檢測部位如圖11所示。基于有限元分析結(jié)果提取出上述部位的最大應(yīng)力σmax,并與EA4T(25CrMo4)鋼空心軸的許用應(yīng)力[σ][14]對比,得到各部位的強度安全系數(shù)η見表2。

圖11 車軸的主要檢測部位

表2 各截面處的最大應(yīng)力、許用應(yīng)力及安全系數(shù)

結(jié)合圖10和表2可知:輪座內(nèi)側(cè)圓弧過渡部位即截面5 處的應(yīng)力最大,為114.4 MPa,其余各截面處的應(yīng)力均較大,但各部位的最大應(yīng)力均小于各區(qū)域規(guī)定的許用應(yīng)力。依據(jù)TB/T 2395—2018標準中空心車軸最大應(yīng)力的計算公式即式(10)計算得到截面5 處的理論應(yīng)力為112.7 MPa,有限元計算結(jié)果較理論值大,其原因是有限元分析計算時考慮了輪軸過盈量的影響。相較于理論值,兩者計算結(jié)果非常接近,故選取有限元計算結(jié)果進行后續(xù)疲勞壽命的仿真計算。

式中:K為疲勞應(yīng)力集中系數(shù),取1.153;MR為合成力矩,經(jīng)計算為5.59×107N·mm;D1為截面5 處的直徑,為180 mm;D2為空心車軸內(nèi)孔直徑,為30 mm。

若基于設(shè)計標準和有限元計算結(jié)果按無限壽命設(shè)計方法去評價車軸的疲勞強度,即通過多軸應(yīng)力轉(zhuǎn)換法計算檢測部位的應(yīng)力幅和平均應(yīng)力,然后基于材料修正的Goodman 疲勞極限圖評價車軸的疲勞強度,則認為只要檢測部位的應(yīng)力低于疲勞極限就對車軸的疲勞壽命沒有影響。這種方法的設(shè)計載荷采用恒幅疲勞載荷,不涉及應(yīng)力時間歷程,也不考慮疲勞壽命的問題,按無限壽命設(shè)計。但分析過程尚未考慮各種隨機激勵和車輪缺陷的影響,不能確切地預(yù)估車軸的疲勞壽命。因此,在車軸疲勞壽命設(shè)計和計算中,如果按照累積損傷原則,應(yīng)考慮隨時間變化的動應(yīng)力。故在后文中通過獲取整車運行過程中的載荷時間歷程,與基于標準計算出的有限元載荷相除,得到動載荷因子,然后與有限元計算的車軸上各節(jié)點的應(yīng)力相乘,從而得到車軸上各節(jié)點隨時間變化的應(yīng)力歷程。

4 考慮車輪諧波磨耗的車軸動應(yīng)力計算

基于準靜態(tài)法求解車軸的動應(yīng)力,有2 種方法,其一:首先對每個載荷計算產(chǎn)生1個單位值作用下的應(yīng)力,然后將其與之對應(yīng)的載荷時間歷程相乘,得到每個載荷的應(yīng)力時間歷程,然后將所有載荷的應(yīng)力時間歷程相加,便得到總的應(yīng)力張量時間歷程;其二:首先按載荷步的方式計算每個載荷作用下的應(yīng)力,然后將每個載荷時間歷程單位化,即載荷時間歷程中載荷的瞬態(tài)值除以計算載荷,最后將單位化的載荷時間歷程與有限元計算的應(yīng)力相乘并疊加,便得到總的應(yīng)力張量時間歷程。以下基于FE-SAFE 軟件采用第2 種方法求解車軸上各節(jié)點的應(yīng)力時間歷程。

載荷時間歷程的獲取方法目前主要有線路實測和動力學軟件仿真2 種途徑。線路實測法是通過在測試斷面處貼應(yīng)變片來獲取某一運行區(qū)間上的應(yīng)變信號,然后通過信號處理以及信號轉(zhuǎn)換變?yōu)檩d荷信號,并經(jīng)過小波處理和雨流計數(shù)法獲得車軸的載荷時間歷程。由于線路實測法獲得的載荷時間歷程只是基于某段線路下的一部分載荷,不足以具有代表車軸最大載荷發(fā)生的情況[15]。動力學軟件仿真法是基于真實車輛數(shù)據(jù)建立整車動力學模型,通過數(shù)值模擬獲取車輛不同運行工況下的載荷時間歷程,具有成本低、速度快、精度高、高效且靈活等諸多優(yōu)點。故基于動力學仿真軟件來獲取車軸的載荷時間歷程。

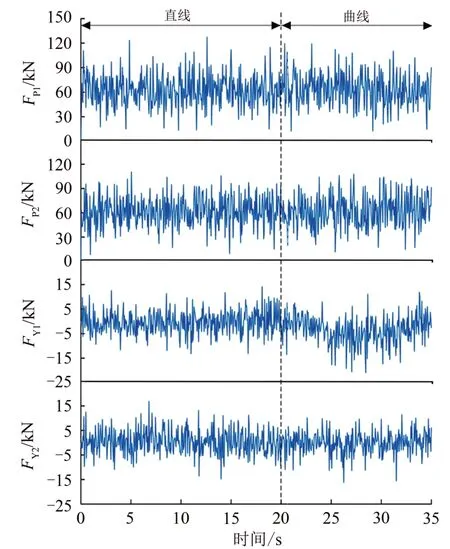

考慮車輪諧波磨耗對車軸疲勞壽命的影響,基于車輪諧波磨耗的實測結(jié)果,取車輪諧波磨耗階數(shù)為20 階,幅值為0.02 mm,以TB/T 3352—2014不平順譜作為軌道激勵輸入。根據(jù)《新建時速300~350 公里客運專線鐵路設(shè)計暫行規(guī)定》(簡稱《暫行規(guī)定》),建立包含直線工況以及曲線工況的線路模型。直線工況采樣時長為20 s;曲線工況由直線、緩和曲線以及圓曲線構(gòu)成,曲線半徑結(jié)合《暫行規(guī)定》推薦值5 500~8 000 m 以及線路實際,取5 500 m,緩和曲線長度根據(jù)《暫行規(guī)定》取420 m,圓曲線最小長度根據(jù)《暫行規(guī)定》取240 m,實設(shè)超高和欠超高之和根據(jù)超高計算公式得出,為193 mm。2 種工況車速均為300 km·h-1。通過動力學仿真計算,得到2 種工況下作用在軸頸上的垂向載荷時間歷程FP1(t)和FP2(t)以及作用在輪軌接觸處踏面上的橫向載荷時間歷程FY1(t)和FY2(t),然后將它們分別按時間歷程進行組合,得到用于表征真實路線特征下的1組完整載荷時間歷程如圖12所示。

圖12 諧波磨耗下的車軸載荷時間歷程曲線

車軸上各節(jié)點的動應(yīng)力可通過式(11)進行計算,從而得到車軸的應(yīng)力時間歷程。

式中:σn(t)為車軸上各節(jié)點的應(yīng)力時間歷程;σn為車軸上各節(jié)點的有限元計算應(yīng)力;Fj(j=P1,P2,Y1,Y2)為車軸計算載荷;Fj(t)為車輪諧波磨耗下的車軸載荷時間歷程。

5 車軸疲勞壽命計算

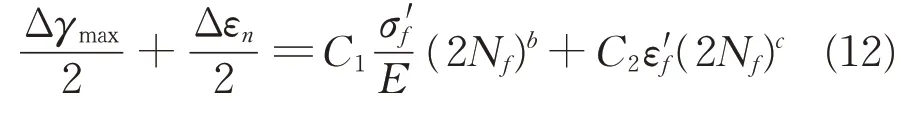

由于車軸在工作過程中處于多軸應(yīng)力狀態(tài),而FE-SAFE 軟件正是基于多軸疲勞分析方法進行疲勞壽命估算。因此,可以基于FE-SAFE 軟件對車軸進行局部應(yīng)力應(yīng)變疲勞壽命分析,對于類似車軸這類延性材料的隨機疲勞應(yīng)采用Brown-Miller法計算,該算法認為最大疲勞損傷發(fā)生在經(jīng)受最大剪應(yīng)變幅的平面,且損傷與該平面上作用的剪應(yīng)變和正應(yīng)變有關(guān)。車軸疲勞壽命計算方法為

式中:Δγmax,Δεn為最大剪應(yīng)變和正應(yīng)變;C1,C2為常數(shù),取1.65 和1.75;σ′f,ε′f分別為疲勞強度系數(shù)和疲勞延性系數(shù);b,c分別為疲勞強度指數(shù)和疲勞延性指數(shù);Nf為疲勞壽命;E為彈性模量。

計算過程主要包含有限元計算結(jié)果的提取、指定載荷歷程、材料設(shè)定、分析設(shè)定等,具體如下。

(1)讀入彈性計算的有限元應(yīng)力;

(2)用載荷時間歷程數(shù)據(jù)乘以相應(yīng)的有限元應(yīng)力,再除以計算載荷,得到每個張量的應(yīng)力時間歷程數(shù)據(jù);

(3)根據(jù)FE-SAFE 軟件提供的Seeger 材料近似算法,通過設(shè)定材料的抗拉強度、彈性模量來生成車軸材料近似的S—N曲線,其中EA4T 車軸鋼的抗拉強度為783 MPa,屈服強度為561 MPa[16];

(4)計算表面主應(yīng)力的時間歷程,并根據(jù)應(yīng)力計算3個主應(yīng)變的時間歷程數(shù)據(jù);

(5)計算每個臨界平面的疲勞損傷,總損傷根據(jù)Miner 累積損傷準則疊加而成,其中最小壽命部位為裂紋發(fā)生面,并將壽命寫入結(jié)果文件。

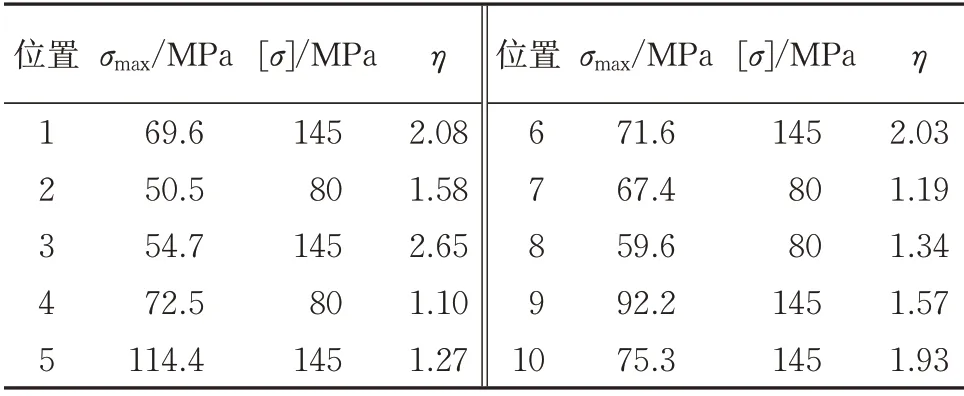

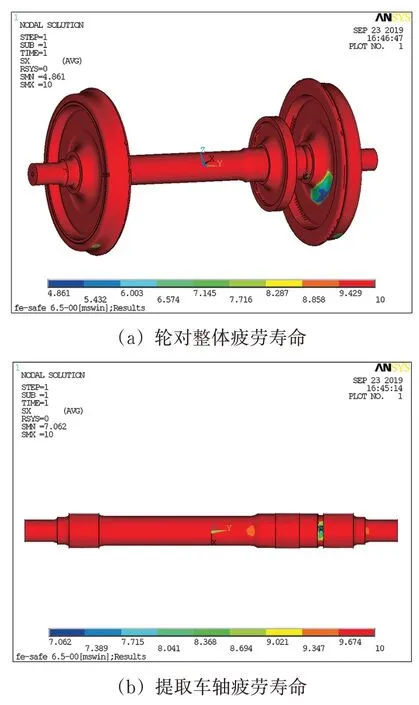

經(jīng)計算,得到疲勞壽命結(jié)果文件,在ANSYS后處理模塊中導(dǎo)入該結(jié)果文件,即可看到輪對的對數(shù)里程疲勞壽命云圖,如圖13(a)所示。通過單元提取,得到車軸的對數(shù)里程疲勞壽命云圖,如圖13(b)所示。

圖13 車軸疲勞壽命分布圖

根據(jù)圖13可以看出:考慮車輪諧波磨耗下的動力車軸最小對數(shù)里程壽命為107.062km,即11 534 533 km。故車軸在運行1 153 萬km 后將會發(fā)生疲勞破壞,根據(jù)該型車每年的運行里程,即按6.0×105km 計,其疲勞壽命約為19.2 a。發(fā)生在輪座內(nèi)側(cè)圓弧過渡部位,進一步分析得知除輪座內(nèi)側(cè)圓弧過渡處,防塵板座和齒輪座左側(cè)圓弧過渡處的壽命也較短。顯然同文獻[7]不考慮車輪諧波磨耗時計算出的車軸疲勞壽命28.6 a相比存在較大差別,表明車輪諧波磨耗對車軸疲勞壽命具有顯著影響。考慮車輪諧波磨耗后,車軸的疲勞壽命小于《鐵路動車組運用維修規(guī)程》中設(shè)計壽命20 a 的規(guī)定。其原因主要是車輪諧波磨耗激發(fā)了輪對的4階彎曲振動模態(tài),產(chǎn)生共振,使輪軌間的動作用力增大,在大應(yīng)變的作用下導(dǎo)致車軸輪座內(nèi)側(cè)圓弧過渡處發(fā)生疲勞破壞。由于該壽命為基于車輪旋修前的高階車輪諧波磨耗下的疲勞壽命,屬于極端不利因素下的疲勞壽命,因此,不能表明該車軸不滿足設(shè)計要求,因為運營維護單位不會讓高階車輪諧波磨耗一直存留于車輪上,但需對高階車輪諧波磨耗引起足夠重視,如不及時對其進行鏇修處理,便會嚴重影響車軸的疲勞壽命。雖然對比文獻[7]研究的是CRH380B 型動車組車軸,但兩者的計算載荷相差很小,在5%以內(nèi),加之2 個車軸的材料和加工制造工藝完全一致,故可選用CRH380B 型動車組車軸疲勞壽命作為壽命對比參考對象。同時,若輪座內(nèi)側(cè)圓弧過渡處,防塵板座和齒輪座左側(cè)圓弧過渡處存在諸如微觀裂紋、銹蝕等缺陷,將極易造成早期疲勞破壞,因此,在進行輪軸檢修時,如發(fā)現(xiàn)車輪諧波磨耗等車輪多邊形現(xiàn)象,應(yīng)予以重點關(guān)注,對高階諧波磨耗應(yīng)及時進行鏇修處理。

6 結(jié) 論

(1)基于TB/T 2395—2018 中的材料力學法和有限元方法分別計算得到車軸的最大靜應(yīng)力為112.7 和114.4 MPa,均位于輪座內(nèi)側(cè)圓弧過渡部位即截面5 處,其余各截面處的應(yīng)力均較大,但各部位的最大應(yīng)力均小于各區(qū)域規(guī)定的許用應(yīng)力。2 種方法計算所得最大靜應(yīng)力的差值在1.5%,由于有限元分析中考慮了輪軸過盈量,故有限元計算應(yīng)力大于理論計算值。

(2)通過動力學分析得到了考慮車輪諧波磨耗下的載荷時間歷程,并與輪對有限元分析結(jié)果相關(guān)聯(lián),通過準靜態(tài)法獲得車軸動應(yīng)力。針對車軸延性材料,確定采用Brown-Miller組合剪切應(yīng)變與法向應(yīng)變法作為壽命計算方法,計算得到考慮車輪諧波磨耗因素的車軸疲勞壽命為19.2 a,發(fā)生在輪座內(nèi)側(cè)圓弧過渡部位。該部位既是有限元靜強度分析時應(yīng)力最大的部位,也與段修時車軸常出現(xiàn)橫裂紋的統(tǒng)計部位相吻合。考慮車輪諧波磨耗后,車軸的疲勞壽命小于《鐵路動車組運用維修規(guī)程》中設(shè)計壽命20 a的規(guī)定。由于該壽命屬于極端不利因素下的疲勞壽命,因此,不能表明該車軸不滿足設(shè)計要求,但需高度重視高階車輪諧波磨耗的嚴重影響,并及時對其進行鏇修處理。研究成果為車軸運用維修提供了參考依據(jù)。