Ni/MgO-Al2O3的制備方法對甲烷聯合重整反應的影響

高 思,倪文驍,陳士朋,趙 洋,吳睿韜,周迎春

遼寧工業大學化學與環境工程學院,遼寧錦州 121001

甲烷作為一種高效優質清潔的能源,倍受關注。如何開發利用甲烷已成為西方國家重點研究的項目之一。近年來,甲烷轉化制合成氣再轉化為某些化工產品的間接轉化法,成為人們研究的熱點[1-3]。利用CH4和CO2-O2的重整反應制取合成氣,對緩解能源危機、減輕溫室氣體的排放具有重要意義[4-5]。甲烷聯合重整反應催化劑研究已有很多成果,開發研究活性更高,選擇性更好的催化劑是工作重點。筆者對Ni/MgO-Al2O3的制備方法對甲烷聯合重整反應的影響進行了研究。

1 實驗部分

1.1 原料與儀器

原料:硝酸鎂、硝酸鋁、氨水、聚乙二醇-2000、三氧化二鋁、無水乙醇、硝酸鎳等。

儀器:數顯恒溫水浴鍋、電動攪拌器、循環水式真空泵、酸度計、電熱干燥箱、電導率儀、電子分析天平、氣相色譜儀、旋轉蒸發儀、熱式磁力攪拌器等。

1.2 催化劑的制備

稱取一定量鎂、鋁硝酸鹽配成一定濃度的水溶液,為防止團聚的發生,在混合溶液中加入聚乙二醇-2000,再加入稀氨水控制pH,經過攪拌、靜置、陳化,得到氫氧化物水溶液。將氫氧化物水溶液用蒸餾水洗滌至基本無硝酸根離子為止,再醇洗得到氫氧化物醇凝膠,將氫氧化物醇凝膠放入烘箱中烘干,取出后放入馬弗爐中焙燒,得到MgO-Al2O3載體。將硝酸鎳配成溶液負載在MgO-Al2O3載體的表面,制成催化劑,備用。

2 結果與討論

2.1 載體制備方法對MgO-Al2O3載體表面性質的影響

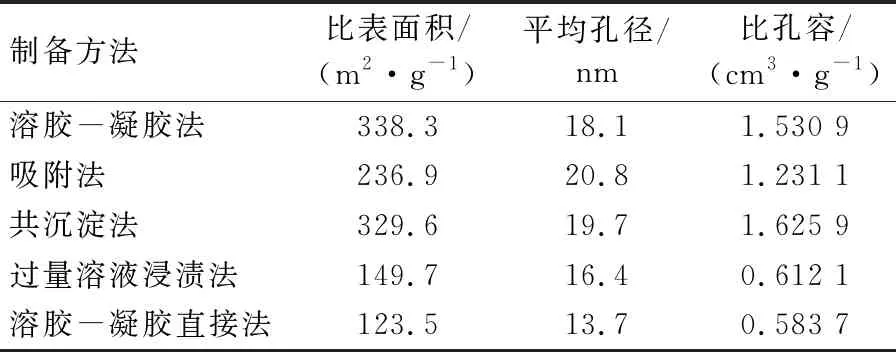

采用溶膠-凝膠法、吸附法、共沉淀法、過量溶液浸漬法、溶膠-凝膠直接法分別制備MgO-Al2O3載體。不同制備方法對MgO-Al2O3載體表面性質的影響見表1。

表1 不同方法制備的MgO-Al2O3載體的表面性質

從表1可以看出,MgO-Al2O3載體比表面積大小關系為溶膠-凝膠法>共沉淀法>吸附法>過量溶液浸法>溶膠-凝膠直接法,這種差別可能是由于不同方法制備過程中的操作步驟、條件及顆粒形成的機理和孔道不同,而導致載體中晶核的大小、形狀不同,以致于晶粒分散度不同。而溶膠-凝膠法制備的MgO-Al2O3載體晶粒均屬于膠體范圍,產生的晶核多粒徑小,比表面積大,所以采用溶膠-凝膠法制備的載體較好。

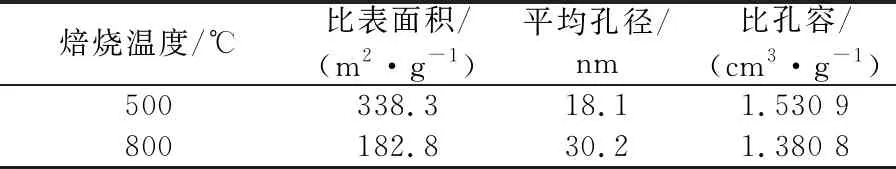

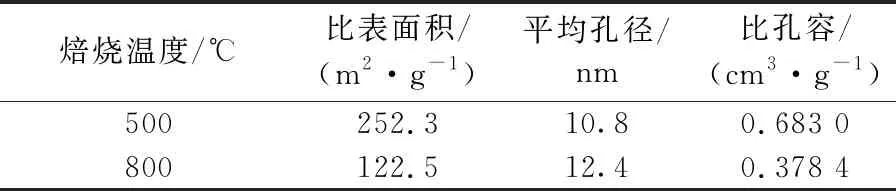

2.2 載體焙燒溫度對MgO-Al2O3載體表面性質的影響

保持其他條件相同的情況下,采用溶膠-凝膠法制備MgO-Al2O3載體,分別在焙燒采用靜態空氣于500 ℃和800 ℃焙燒,焙燒溫度對MgO-Al2O3載體表面性質的影響見表2。

表2 不同焙燒溫度下MgO-Al2O3載體的表面性質

從表2中可以看出,相同焙燒方法下,焙燒溫度為500 ℃時載體的表面性質明顯優于800 ℃時。這可能是由于在焙燒的過程中,溫度過高,會造成小孔的坍塌,并造成孔道阻塞,活性組分無法進入孔道,導致載體表面活性中心減少,另外高溫下易形成尖晶石結構的MgAl2O4,使比表面積減小,進而影響催化活性。所以在500 ℃下焙燒制得的載體較好。

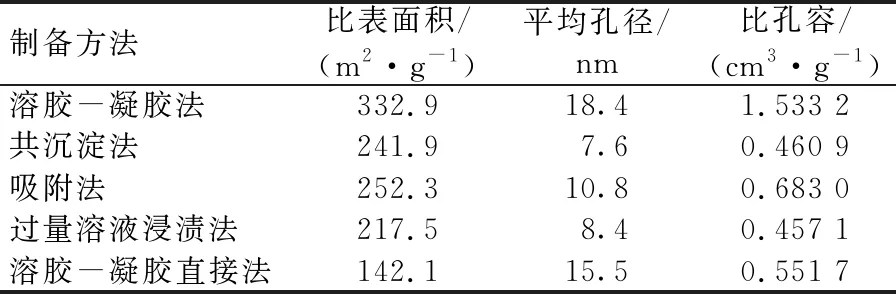

2.3 制備方法對Ni/MgO-Al2O3催化劑表面性質的影響

采用浸漬法將Ni負載到5種方法制備的MgO-Al2O3載體上制備成Ni/MgO-Al2O3催化劑,制備方法對Ni/MgO-Al2O3催化劑表面性質的影響見表3。

表3 不同方法制備的Ni/MgO-Al2O3催化劑的表面性質

由表3的數據可以看出,比表面積大小關系為:溶膠-凝膠法>吸附法>共沉淀法>過量溶液浸漬法>溶膠-凝膠直接法。原因也是制備方法不同,成核的過程、成核的數量、孔道不同,比表面積大小不同。比表面積大可以使更多的活性組分分散在催化劑表面,催化活性就高。所以采用溶膠-凝膠法制備的Ni/MgO-Al2O3催化劑較好。

2.4 催化劑焙燒溫度對Ni/MgO-Al2O3催化劑表面性質的影響

采用溶膠-凝膠法制備的載體,在其他條件相同的情況下,Ni/MgO-Al2O3催化劑分別采用靜態空氣于800 ℃和500 ℃焙燒,焙燒溫度對Ni/MgO-Al2O3催化劑表面性質的影響見表4。

表4 不同焙燒溫度下Ni/MgO-Al2O3催化劑的表面性質

由表4看出在500 ℃焙燒條件下的Ni/MgO-Al2O3催化劑的表面性質較800 ℃時的好。這是因為高溫會引起催化劑燒結現象發生,溫度越高,焙燒現象越嚴重,燒結會使催化劑的小孔發生坍塌、堵塞,比表面積減小,催化劑的活性下降。所以在500 ℃下焙燒制得的催化劑較好。

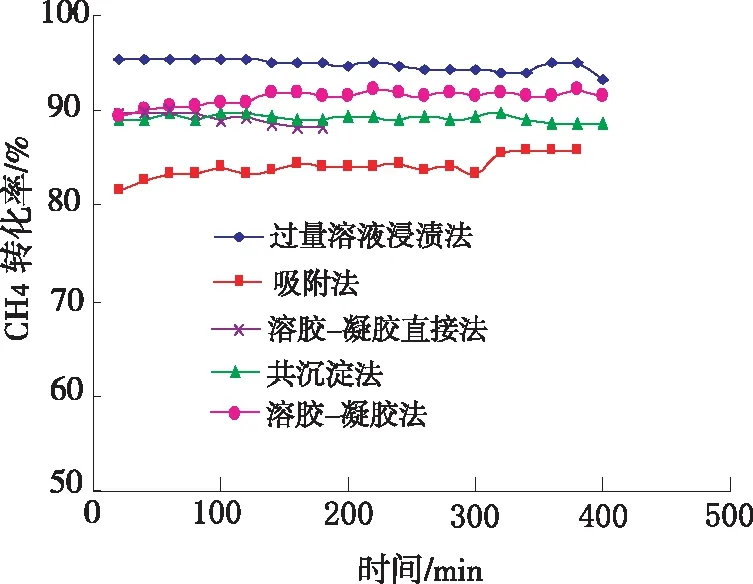

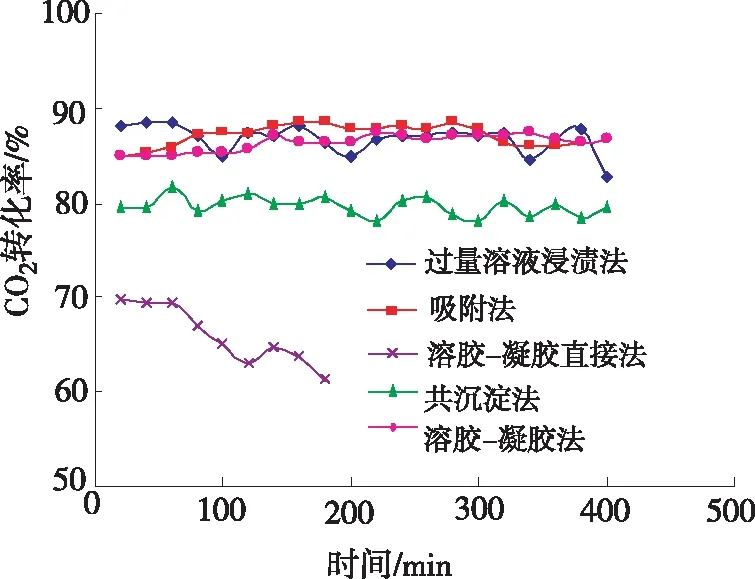

2.5 制備方法對Ni/MgO-Al2O3催化劑性能的影響

將不同方法制備的Ni/MgO-Al2O3催化劑應用在CO2-O2聯合重整CH4反應中,考察制備方法對Ni/MgO-Al2O3催化劑的活性和穩定性的影響,結果見圖1和圖2。

圖1 不同制備方法時CH4的轉化率

圖2 不同制備方法時CO2的轉化率

從圖1和圖2可以看出,溶膠-凝膠法制備催化劑,CH4和CO2的初始轉化率分別為90.0%和85.0%,且催化劑在連續使用400 min過程中活性沒有下降。而過量溶液浸漬法制備的催化劑CH4和CO2的初始轉化率達到95.4%和88.0%,明顯是最高的,但是隨著反應的進行轉化率逐漸降低。所以用溶膠-凝膠法制備的催化劑性能較好。

3 結論

通過對CH4和CO2-O2的重整反應鎳基催化劑的研究發現:采用溶膠-凝膠法,于500 ℃下焙燒制備的載體和催化劑的比表面積都較大,CH4和CO2的轉化率最高可達92.2%和87.2%,并且在400 min內較穩定,催化劑表現出較好的活性和穩定性。