液壓支架電氣自動(dòng)化控制關(guān)鍵技術(shù)的探析

李 超, 張文波

(同煤國(guó)電同忻煤礦有限公司, 山西 大同 037000)

引言

在綜采作業(yè)面中,液壓支架是一個(gè)核心設(shè)備,其主要發(fā)揮支撐作用,它與運(yùn)輸機(jī)、采煤機(jī)等配合,以完成支撐移架推溜。要想能夠?qū)崿F(xiàn)綜采作業(yè)面的自動(dòng)化以及提升安全性,則要求液壓支架在電液控制系統(tǒng)的支持下完成單架單動(dòng)作、次序聯(lián)動(dòng)等一系列操作,這些都是利用電液控制系統(tǒng)的液壓支架所實(shí)現(xiàn)的,同時(shí)還應(yīng)當(dāng)與地面建立聯(lián)系。可見液壓支架自動(dòng)化跟機(jī)是提升綜采作業(yè)面自動(dòng)化水平的核心環(huán)節(jié)[1-2]。

1 電液控制系統(tǒng)的總體設(shè)計(jì)

電液控制系統(tǒng)是液壓支架的一個(gè)重要參數(shù)。所以,著重探究液壓支架電液控制系統(tǒng)的全面構(gòu)造。

1.1 電液控制系統(tǒng)的相關(guān)技術(shù)

由于實(shí)際操作相對(duì)復(fù)雜,因此對(duì)電液控制有更高的要求:

1)液壓支架的所有動(dòng)作都可以由電液控制設(shè)備完成,還要和另外綜采設(shè)備完成聯(lián)動(dòng);

2)在液壓支架壓力不充足時(shí),電液控制系統(tǒng)可以檢測(cè)并完成補(bǔ)壓;

3)觀察液壓支架其余部分的操作;

4)電液控制裝備不僅要確保本設(shè)備的任務(wù)量,而且做到同時(shí)完成相鄰架的自動(dòng)化工作。

1.2 液壓支架的電液控制設(shè)備的構(gòu)造

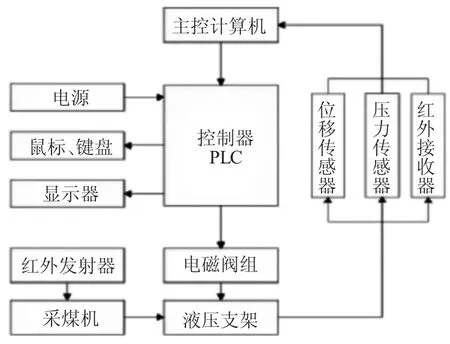

電液控制設(shè)備主要由四個(gè)部分構(gòu)成:傳感器、電磁閥、顯示模塊和控制模塊,其具體構(gòu)造如圖1所示[3-4]。

采煤機(jī)和液壓支架的工作通過紅外發(fā)生器和傳感器觀察并記錄,另外,現(xiàn)場(chǎng)的實(shí)際工作結(jié)果是經(jīng)圖1 中的主控計(jì)算機(jī)完成,由PLC 發(fā)出行動(dòng)信號(hào)傳到執(zhí)行部分。

圖1 液壓支架電液控制結(jié)構(gòu)示意圖

2 電液控制系統(tǒng)硬件的設(shè)計(jì)

PLC、傳感器、電磁閥和電源、鼠標(biāo)以及鍵盤等組成了液壓支架的電液控制系統(tǒng)。該部分主要對(duì)以上硬件部分的選擇類型進(jìn)行探究[5-6]。

2.1 PLC 控制器的選型設(shè)計(jì)

在比較復(fù)雜的作業(yè)情況中,選擇核心控制器時(shí),要根據(jù)PLC 控制器性能和實(shí)際復(fù)雜的綜采工作環(huán)境來確定。

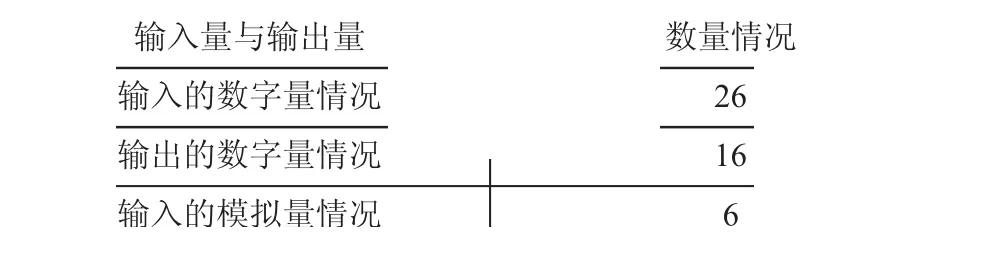

PLC 控制器的實(shí)際數(shù)據(jù)如表1 所列,經(jīng)過考察,西門子公司兩個(gè)系列入選,分別是S7-200 和CPU226。因?yàn)镻LC 控制器只識(shí)別數(shù)字信號(hào),模擬擴(kuò)展模塊EM231 也是其必備模塊。

表1 PLC 輸入情況與輸出情況參數(shù)表

2.2 傳感器的構(gòu)造設(shè)計(jì)

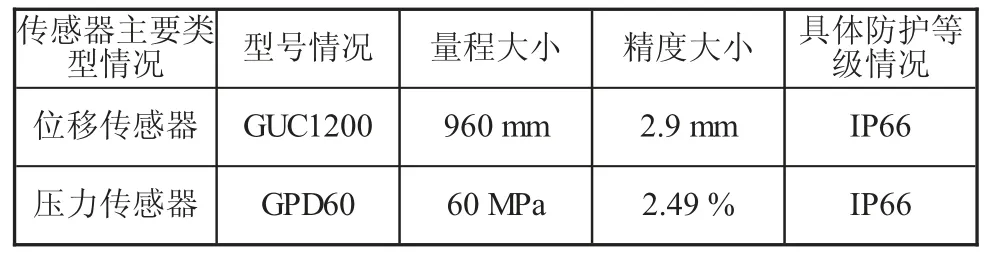

在綜采工作面中,傳感器一方面監(jiān)測(cè)采煤機(jī)的工作情況,另一方面還監(jiān)測(cè)液壓支架的液壓油缸,它可以直接影響電液控制設(shè)備的最后操作結(jié)果。所以,在選擇傳感器時(shí)要全面考慮工作環(huán)境、監(jiān)測(cè)數(shù)據(jù)類別和安裝方法等。傳感器的分類有以下四種:位移、壓力、紅外發(fā)射和紅外接收,選擇類型的參數(shù)如表2、表3 所示。

表2 傳感器的選型情況

表3 紅外線設(shè)備的具體選型情況

3 軟件設(shè)計(jì)方案

在實(shí)際工作中,液壓支架具有較多的功能,設(shè)計(jì)時(shí)需滿足這些條件,例如單架單動(dòng)作控制、單架順序聯(lián)動(dòng)、液壓支架自動(dòng)補(bǔ)壓和成組液壓支架聯(lián)動(dòng)等[7-8]。

3.1 單架單一動(dòng)作的軟件設(shè)計(jì)

液壓支架的自動(dòng)化很復(fù)雜,其中重要環(huán)節(jié)就是自主跟機(jī)。因此,推溜動(dòng)作和移動(dòng)操作設(shè)計(jì)顯得非常重要。

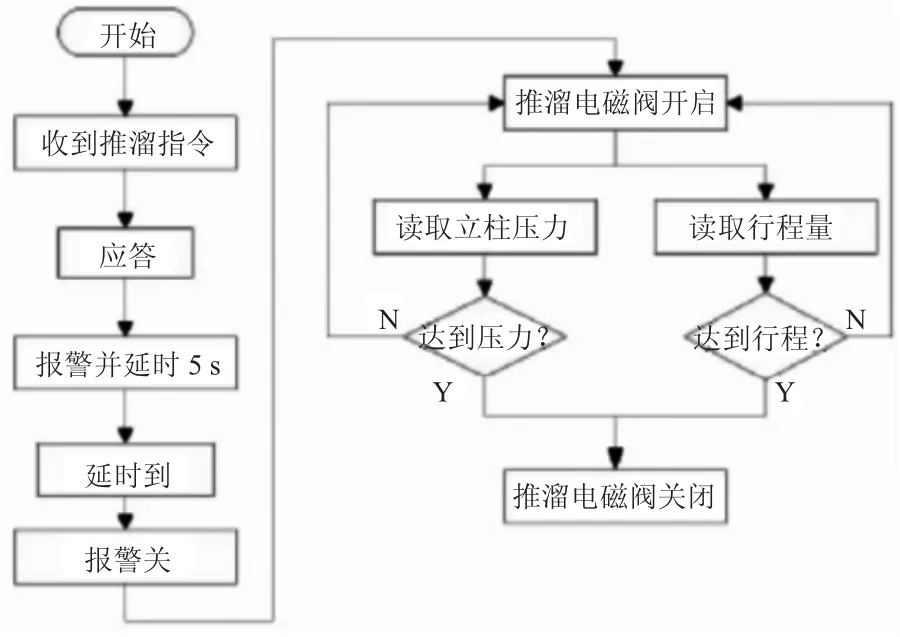

在保證工作人員的安全下,機(jī)器收到退溜指令后給出提示,然后推溜電磁閥開始工作,把信號(hào)傳送到電液壓缸,最后完成推溜操作,觀察記錄操作中的壓力和路程,再根據(jù)監(jiān)測(cè)到的數(shù)據(jù)得出推溜是否到位,推溜完成后,就可以把電磁閥關(guān)掉。其步驟如圖2 所示。

圖2 推溜動(dòng)作流程圖

在單個(gè)液壓支架中,一個(gè)是移動(dòng)操作,另一個(gè)是推溜操作。

3.2 成組聯(lián)動(dòng)軟件的設(shè)計(jì)方案

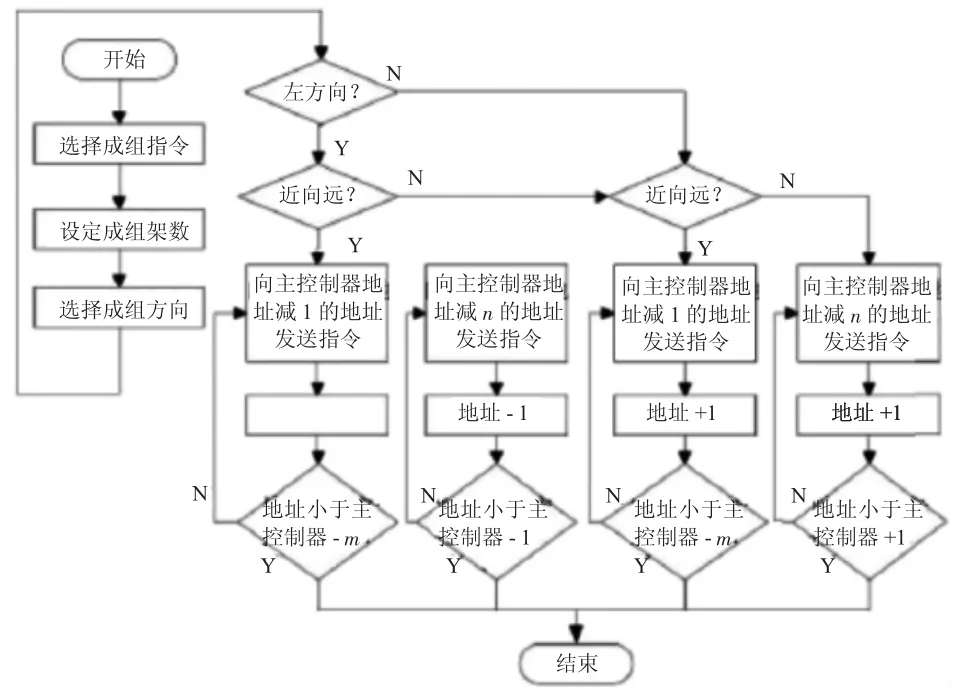

需要事先明確有多少動(dòng)作要完成,動(dòng)作的方向還有目前所處的方位。對(duì)機(jī)器發(fā)布信號(hào)后,接著確定液壓支架的方位。換句話說,就是先判斷液壓支架是朝著哪一面,再判斷液壓支架的遠(yuǎn)近移動(dòng)。根據(jù)移動(dòng)方向的不同,確定其移動(dòng)順序,操作流程如圖3 所示。

圖3 液壓支架成組聯(lián)動(dòng)流程圖

3.3 液壓支架自動(dòng)補(bǔ)壓軟件的設(shè)計(jì)

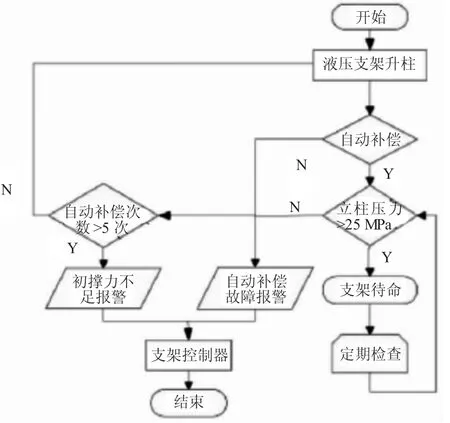

在實(shí)際工作中,電液控制系統(tǒng)需監(jiān)測(cè)液壓支架初撐力,再依據(jù)監(jiān)測(cè)結(jié)果對(duì)液壓支架按需自動(dòng)補(bǔ)壓,其操作流程如圖4 所示。

圖4 液壓支架自動(dòng)補(bǔ)壓流程圖

4 結(jié)語(yǔ)

在綜采作業(yè)面中,液壓支架是其關(guān)鍵的支護(hù)設(shè)備,其所具備的自動(dòng)化水平不僅決定了綜采作業(yè)面的安全性,而且也影響作業(yè)面的生產(chǎn)效率。因此,保證液壓支架的自動(dòng)化水平有著極其重要的作用。而電液控制系統(tǒng)則是確保其實(shí)現(xiàn)自動(dòng)化的核心環(huán)節(jié),在電液控制系統(tǒng)內(nèi)實(shí)現(xiàn)自動(dòng)補(bǔ)壓、單架單動(dòng)作等一些操作的基礎(chǔ)之上,液壓支架的自動(dòng)化控制技術(shù)也可以為綜采作業(yè)面實(shí)現(xiàn)自動(dòng)化帶來可靠的技術(shù)支持。