蘇里格氣田氣井套管膨脹管補貼技術應用研究

屈青 時敬 李杰 彭東峰

(1.長慶油田分公司第四采氣廠,內蒙古鄂爾多斯017300;2長慶油田分公司第五采油廠,寧夏吳忠751500)

1 背景

進入新世紀以來,天然氣在一次性能源消費中的占比逐年攀升,我國天然氣企業(yè)也面臨著越來越嚴峻的國際市場環(huán)境和資源壓力。產能的銳減和需求的提升條件下降本提效成為企業(yè)應為發(fā)展問題的重要對策。加大對天然氣企業(yè)的采氣技術的優(yōu)化和創(chuàng)新已成為行業(yè)發(fā)展中的共識,隨著蘇里格氣田開發(fā)的不斷加深,在產建工程和后期生產中,發(fā)生氣井套管損壞的概率也日益增大。氣井套管發(fā)生損壞后,常規(guī)的修復手段主要有兩種,一種是采用波紋管補貼,一種是采用套管補貼加固技術[1]。這兩種技術的在應用中都暴露出一定的不足。采用波紋管補貼的方式因波紋管壁厚較小,容易受到外力積壓而變形,導致修復效果受到限制。采用套補貼加固技術雖達到了修補、密封的目的,但由于修補后管內徑損失較多導致修復效果不佳。因此,開展套管補貼工藝技術研究,治理氣井套損問題顯得極為重要。

2 套管補貼加固技術

膨脹管補貼技術是將膨脹管下入到井下套管破損處,在液壓的作用下通過膨脹錐是膨脹管擴徑產生形變,從而是膨脹管的管壁緊貼與套管壁,并進行錨固和密封,從而達到修復套管的目的。這一技術與波紋管補貼技術和套管補貼加固技術相比,具有補貼長度不受限制、密封性好、補貼后內通徑大、強度高等特點。同時,這一技術的適用范圍也相對較廣,可以用于套管的錯斷、破損、腐蝕等多類套損的修復[2]。

3 蘇里格氣田氣井套管膨脹管補貼技術應用

3.1 套損井概況

蘇36-X-XX井,其鄰井在鉆至井深1001 米時,將該井生產套管鉆漏,需進行修復。損壞段套管的規(guī)格為:外徑:114.3mm、壁厚:8.56mm、內徑:97.18mm。

3.2 修復套損的技術要求

該井損壞段套管規(guī)格為114.3*8.56*P110*HQSC1,為滿足后續(xù)試氣作業(yè)工具的正常進入,對套損部分進行補貼后的基本要求為:修復后內徑≥87mm,修復后抗內壓≥35MPa;修復后抗外壓≥25MPa;修復后膨脹管機械性能達到P110鋼級。(見表1)

表1 膨脹管技術參數表

3.3 施工技術路線

3.4 施工過程

(1)驗修套管:下92mm 尖鉆頭探沖至井深1010m;下銑錐(95.5mm*1.2m)修套1010m,充分循環(huán)洗井。

(2)測井解釋,找到漏點:使用40 臂多臂測井,測井徑變化;磁性探傷,測套管外壁損傷情況根據測井解釋圖,確定補貼段上點在995m 處,下點在1004.1m 處,此處原套管壁厚為8.56mm。確定膨脹管管柱結構。

(3)模擬通井:下入通井規(guī)+變扣+厚油管,通井至1050m處,保障膨脹管下入通暢。

(4)膨脹管施工:自上而下連接膨脹管柱、膨脹器連接桿、防塵組件、加厚油管、加厚油管短節(jié)。向油管內注入清水,啟動高壓泵,打壓膨脹。

(5)打撈底堵待撈矛下放到補貼段上端深度時,試探膨脹管上端位置,記錄數據;繼續(xù)下放管柱加壓30~50KN 入魚,上提鉆具,限速平穩(wěn)起出打撈管柱。

(6)磨銑擋環(huán):下銑錐,將擋環(huán)內徑由73mm磨銑至85mm。

(7)試壓交井:試壓壓力為30MPa,穩(wěn)壓30min,無泄壓顯示。

4 蘇里格氣田氣井套管膨脹管補貼技術應用效果分析

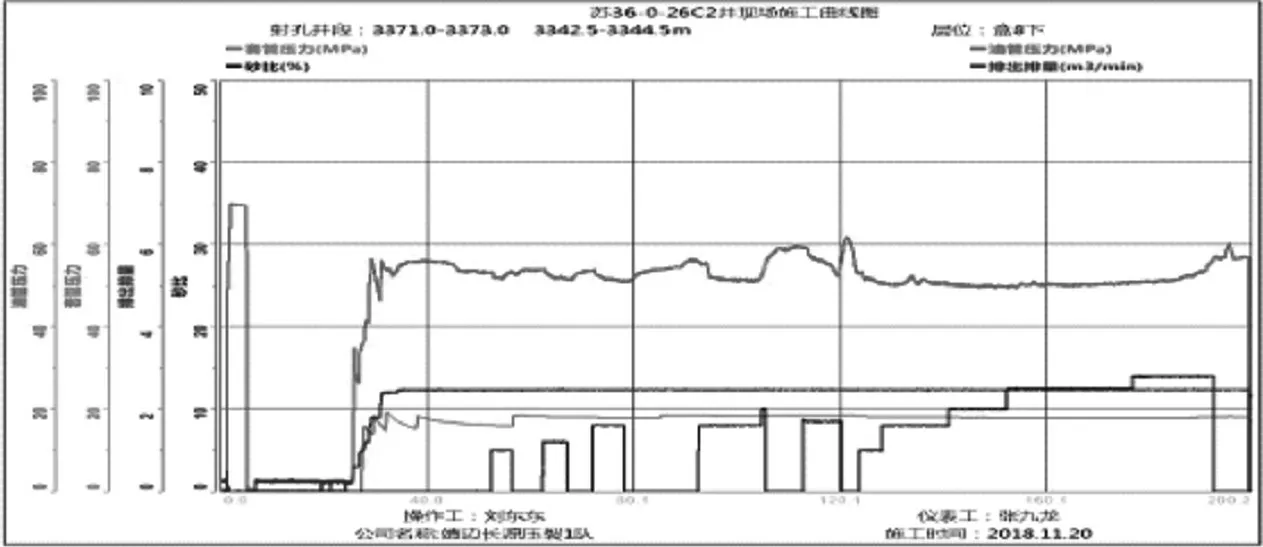

修復段的套管內徑為87 mm,其長度為99.1m.后續(xù)井下作業(yè)未受任何卡阻,承壓合格。順利完成3.5h的壓裂施工,施工期間油管最高壓力為59.49MPa、平均壓力為52.51MPa,套管最高壓力為18.5MPa、平均壓力為17.84MPa。壓裂作業(yè)全程順利完成,井筒無泄漏及異常發(fā)生,證明膨脹管補貼部分密封性3承壓等級及強度完全達標。目前該井已投產,日產氣量1.2 萬方,證明套損部分的補貼修復效果良好。

蘇36-X-XX井壓壓裂施工曲線圖

5 結語

新時期背景下,面對資源下行和需求上揚間的矛盾,提速增效成為企業(yè)發(fā)展中的必然出路。而這一出路必將以工藝的研發(fā)和實踐為基礎[3]。膨脹管補貼工藝技術可實現多種通徑、長井段、高承壓套管補貼,懸掛能力強,密封性能好,對套損井修復的適應性較強,可滿足蘇里格氣田所有井型的修復需要。同時修復后能夠完全滿足后續(xù)生產及井下作業(yè)施工的要求。同時,該工藝操作簡便,施工周期短,完成一次施工只需12~15 天。該工藝的成功應用,為蘇里格氣田的套損井治理提供了新的手段對提高套管損壞修復的成功率具有重大意義。