廢氣治理中應用膨脹深冷分離技術的分析

田鎮友(國家能源集團寧夏煤業烯烴一分公司,寧夏銀川750411)

0 引言

廢氣治理是提高大氣環境質量的有效途徑之一。近年來,我國進一步加大了工業產業的發展力度,由此使得國民生產總值大幅度提升。與此同時,工業生產過程中排放的廢氣也隨之增多,從而對大氣環境造成一定的污染和破壞。為此,對廢氣尤其是工業廢氣進行有效治理已經迫在眉睫。在具體治理的過程中,可以對膨脹深冷分離技術進行應用。借此,下面就廢氣治理中應用膨脹深冷分離技術展開分析探討。

1 膨脹深冷分離技術的原理與應用優勢

1.1 技術的基本原理

膨脹深冷分離技術又被稱之為低溫精餾法,歸屬于氣體液化技術的范疇,該技術應用時一般采用的是都是機械方法,如絕熱膨脹、節流膨脹等,將氣體壓縮冷卻之后,利用不同氣體沸點上的差異,完成精餾,從而達到分離氣體的目的。

1.2 技術的應用優勢

膨脹深冷分離技術的應用優勢主要體現在如下幾個方面:

1.2.1 液化分離便捷

該技術借助壓力差和透平膨脹機絕緣膨脹方式對廢氣進行膨脹處理,可降低排氣壓力,將排氣壓力控制在0.03MPa。在降低排氣壓力后,利用冷箱中的兩級換熱設備進行廢氣降溫,可將廢氣溫度將至-135℃,此溫度為混合烴液化的臨界溫度,能夠實現混合烴液化分離。

1.2.2 混合烴成分純凈度高

膨脹深冷分離技術工藝流程涉及的一系列氣體和液體變化均屬于物理變化,未添加任何化學制劑,可保證液態混合烴較高的純凈度。

1.2.3 產出物利用率高

膨脹深冷分離技術使用多通道循環膨脹工藝,可直接獲取充足的冷量,保證烴類產出物的輸出壓力大于0.14MPa,快速將產出物直接送回生產系統。由于烴類產出物的純凈度較高,所以經過膨脹深冷分離處理后的烴類產品可直接用于生產中,提高廢氣的回收利用率。

2 廢氣治理中膨脹深冷分離技術的具體應用

2.1 編制處理方案

廢氣是人們進行生產時排放到大氣當中的有毒有害氣體,它對大氣環境的污染和破壞非常嚴重。因此,對廢氣尤其是工業廢氣進行有效地治理顯得尤為必要。采用膨脹深冷分離技術對廢氣進行處理時,為達到預期中的處理效果,應當編制一套合理可行的處理方案,具體如下:

2.1.1 壓縮

廢氣經過壓縮之后它的體積會隨之縮小,其中的水分會在壓縮機的冷卻器內冷凝析出,并在水分離器內排除掉。對于一般的氣體而言,當壓力和溫度變化時,會表現為三種形態,即氣、液、固。而二氧化碳是一種比較特殊的氣體,它只有兩種形態,即氣和固,當二氧化碳的分壓超過飽和分壓時,便會有雪花狀的二氧化碳析出。

2.1.2 吸附

廢氣中的水分、乙炔、二氧化碳全部都是在純化器的吸附筒中被清除掉的,其中的吸附劑能夠對廢氣中的水分和二氧化碳進行吸附,當吸附溫度降低后,吸附劑吸附二氧化碳的能力會隨之增強,為了達到節能的目的,在對廢氣進行處理時,可將吸附溫度設定為10℃,這樣既可以達到吸附效果,還不會浪費能源。

2.1.3 精餾

氧氣與氮氣是兩種不同的氣體,它們的沸點存在差異,其中氧氣的沸點為-183℃,氮氣的沸點為-195.8℃。蒸餾主要是利用二種氣體的沸點不同,在精餾塔內,使氣體和液體經冷凝、蒸發后,分離出氧氣和氮氣。

2.1.4 保溫

空氣分離器中的流體全都處于不同的溫度下,其中最低的溫度為-190℃,所以需要進行保溫,從而最大限度地降低冷量的損失,間接降低操作壓力。使用中要避免受潮,一旦受潮會影響保溫性能,從而造成冷量損失。

2.2 膨脹深冷分離的工藝流程

2.2.1 干燥凈化

由于廢氣中含有一定量的水分和雜質,所以要利用干燥器設備對廢氣進行干燥處理和凈化處理,最大程度降低水分和雜質的含量。在經過廢氣干燥凈化處理后,要保證進入冷箱內的廢氣水分含量不超過1mg/L。在干燥器設備中,裝配活性炭,利用活性炭吸附廢氣中的雜質,以達到凈化的目的。

2.2.2 冷箱處理

廢氣干燥凈化后,將廢氣輸入冷箱。冷箱中有換熱器和分液罐,先將廢氣通過第一級換熱器進行冷量交換,有效降低廢氣溫度,尤其要降低丁烯、異戊烷液化烴成分的溫度;在第一級換熱器處理后,使廢氣輸入到第二級換熱器進行膨脹處理,再借助冷介質對廢氣再次冷卻,使溫度能夠達到丁烯、異戊烷液化烴成分液化的條件;液化后,液體流入分液罐,未液化處理的不凝氣進入膨脹機,利用膨脹機內置的制冷系統再次降溫;冷箱內的氣液分離器會分理出液體中的混合烴成分,對混合烴成分進行減壓處理,循環輸入到第一級換熱器中,使處理后的混合烴成分與正常溫度廢氣進行混合,快速升溫,再進入到氣液分離器中進行分離;進入膨脹機的不凝氣要輸送到第一級換熱器降溫處理,交換不凝氣的冷量。將處理后的不凝氣作為尾氣,排放到管網內;冷箱設備的氣液分離能力較強,在結合使用無動力冷凍分離回收技術之后,可大幅度提升混合烴的回收率,將回收率控制在90%左右。

2.2.3 液化烴收集

進入冷箱的氣體混合烴和液體混合烴,需經過氣液分離器處理,將氣體和液體的混合烴進行分離。在分離后,不同形態的混合烴通過不同的渠道進行處理,氣體混合烴通過管道輸送,直接排放到火炬管網;液態飽和烴則在罐底進行出料,出料直接進入到回收泵中,回收到單元罐內,再從回收罐返回到系統中,完成對廢氣的深冷分離處理流程。

2.3 優化措施

采用膨脹深冷分離技術對廢氣進行治理的過程中,因裝置生產的產品有3種,排放氣體最高為設計值的68.8%,最低的制冷溫度為-64℃,并未達到預先設定的數值。同時,由于丁烯的回收率不高,致使液體的回收率未能達標。針對這一情況,應當采取行之有效的方法進行優化處理,一方面應當在后續的運行對操作過程進行持續不斷地優化改進,多積累一些運行數據,通過分析總結,對能源與資源的消耗情況進行研究,爭取使其達到平衡,在此基礎上,找出提高丁烯回收率的方法和措施,并進行運用。另一方面經深冷分離之后,排放的尾氣中氮氣純度為80%以上,且含有一定的氫氣和乙烯,對此可加以回收利用,這樣不但能夠降低氮氣的消耗量,而且還能減輕對大氣環境的污染和破壞,達到環保的目的。

2.4 應用效果

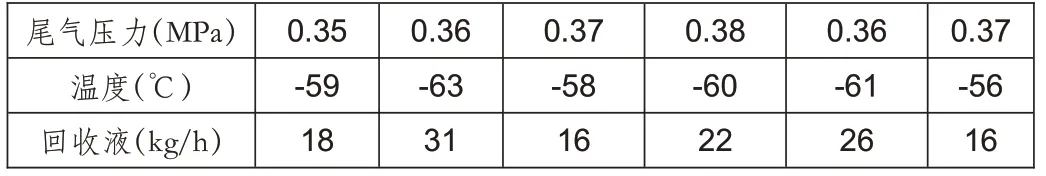

通過對膨脹深冷分離系統的運行過程進行分析后發現,相關的運行參數對氣體的回收效果具有一定的影響,詳情見表1。

表1 膨脹深冷分離系統運行參數對回收情況的影響

從表1 中可以清楚的看到,當尾氣壓力為0.36MPa,溫度為-63℃時,回收液的效果最佳,每小時達到31kg。當溫度為-58℃時,分離效果最差,每小時僅為16kg。由此說明溫度對分離和回收效果具有一定的影響。在具體應用時,要使溫度保持在63℃左右,從而達到最佳的分離和回收效果。

3 結語

綜上所述,廢氣尤其是工業廢氣對大氣環境造成的污染和破壞非常嚴重。所以,必須采取合理可行的技術方法,對廢氣進行有效地治理。在具體治理的過程中,可以對膨脹深冷分離技術進行合理應用,通過處理方案的編制、工藝流程的實施以及優化措施,達到預期中的處理效果。未來一段時期,應當加大對膨脹深冷分離技術的研究力度,通過不斷改進,使該技術更加完善,從而更好地為廢氣治理服務。