柞水某地鐵尾礦品位偏高機制工藝礦物學研究

趙紅星,文 婭,胡航嘉,王聞單

(昆明有色冶金設計研究院股份公司,云南 昆明 650051)

0 引 言

柞水縣獨特的地質構造決定了其具有較好的成礦條件,歷經漫長地質成礦作用而形成了較為豐富的礦產資源。由于柞水某地鐵礦選礦廠所處理的礦石來自于不同區(qū)域,礦物的化學組成、粒度嵌布特性較為復雜。礦石中主要礦物有石英、磁鐵礦及不同量的假象赤鐵礦。不同類型的礦石具有不同的選擇性磨礦作用,同時磁鐵礦可導致磁性夾雜的產生,進而影響選別指標。另外,由于礦石嵌布特性比較復雜,采用現有的“磨礦—弱磁—強磁”工藝雖然可以分選此類鐵礦石,但是尾礦中鐵品位偏高,達16 %,造成一部分鐵資源的損失。研究此尾礦中鐵品位偏高的原因可以為金屬回收率的提高提供重要借鑒,進而提高選廠的經濟效益,同時也解決了尾礦大量堆存的問題以及由此所造成的環(huán)境污染。

取最終鐵尾礦樣品,通過化學多元素分析、X射線衍射分析和鐵的物相分析以確定該鐵尾礦中的主要成分、含量及其賦存狀態(tài)。進行粒度分析和礦物的單體解離度分析以確定鐵在某一具體粒級中的含量以及鐵礦物和脈石礦物的單體解離情況,并進行單體解離度的計算,從工藝礦物學角度去分析鐵尾礦品位偏高原因。

1 試驗原料、儀器

1.1 試驗原料

在選礦廠生產指標穩(wěn)定時,針對最終鐵尾礦取樣,作為本試驗的原料。

該鐵尾礦為土灰色,由于其中含有水分,加之運輸過程的擠壓,導致樣品呈現顆粒狀、塊狀。首先對試驗樣品進行干燥和粉碎處理,即在通風處進行陰干,并用鐵棒碾碎大塊試樣。對分散后的樣品進行堆錐,混勻、縮分后制得樣品,供后續(xù)試驗使用。試樣制備流程見圖1。

圖1 試樣制備流程圖Fig.1 Flow chart of sample preparation

1.2 試驗儀器

試驗所用儀器見表1。

表1 試驗所用儀器

2 試驗方法

2.1 化學多元素分析

化學多元素分析是對礦石中所含元素的定量分析,根據此結果可以確定在后續(xù)選礦作業(yè)時需要進行回收的元素,同時還可以判斷需要除去的有害雜質。

2.2 X射線衍射分析

通過X射線衍射分析,可以獲得樣品的X射線衍射圖譜,進而確定其物相組成。本試驗采用的設備型號為X’Pert Powder,工作條件為:管電壓60 kV,管電流60 mA,索拉狹縫0.04 rad。

2.3 粒度分析

粒度分析通常是指物料中某一粒級范圍的顆粒占整個物料的質量百分比。鐵尾礦的粒度分布嚴重影響后續(xù)的選別作業(yè)及其綜合利用。本次試驗采用篩析和水析的方法進行粒度分析,具有成本低、操作簡單等優(yōu)點。即讓試樣依次通過不同篩孔尺寸的標準篩,對分離后的每個粒級進行稱重,計算產率,得出粒度分布。

2.4 單體解離度分析

單體解離是指有用礦物中不含脈石礦物,脈石礦物中不含有用礦物,兩者達到完全解離的狀態(tài)。將粒度分析后所得的每一粒級的試樣縮分出一定量樣品,直接在顯微鏡下進行測量,記錄每種礦物單體顆粒的數量和連生體顆粒的數量,計算單體解離度。

3 試驗結果與討論

3.1 化學多元素分析結果

最終鐵尾礦的化學多元素分析結果見表2。

表2 化學多元素分析結果

由表2結果可知,該鐵尾礦中SiO2所占百分比為59.50 %,鐵品位較高,達到了16.41 %,MgO含量為1.83 %,CaO含量為1.67 %,Al2O3含量為1.52 %,有害元素P和S的含量都很低。

3.2 X射線衍射分析結果

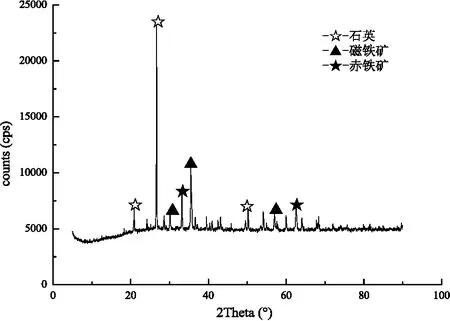

為確定鐵尾礦的礦物組成,采用X射線衍射儀對鐵尾礦樣品進行X射線衍射分析,結果見圖2。

圖2 鐵尾礦的X射線衍射圖譜

由圖2可知,石英的特征峰非常尖銳,同時還存在磁鐵礦的特征峰、赤鐵礦的特征峰,兩種鐵礦物的特征峰沒有石英的特征峰尖銳。說明石英是該尾礦中的主要脈石礦物,其次還有一定的磁鐵礦和赤鐵礦礦物。

3.3 鐵化學物相分析

為了確定尾礦中鐵元素存在的相以及含量,對樣品進行鐵物相分析,結果見表3。

表3 鐵化學物相分析結果

可見,該鐵尾礦中的鐵主要以磁性鐵形式存在,其含量為9.31 %,鐵占有率高達55.25 %。其次是以赤(褐)鐵礦形式存在的鐵,含量為4.87 %,鐵占有率為28.90 %。硅酸鐵中鐵含量較低,為1.41 %,鐵占有率為僅8.37 %。碳酸鐵中鐵含量和硫化鐵中鐵含量更低,分別為0.67 %和0.59 %。分析可知尾礦鐵品位偏高的主要原因是磁鐵礦和赤(褐)鐵礦的存在,而碳酸鐵、硫化鐵和硅酸鐵中鐵含量都比較低,對尾礦鐵品位偏高的影響很小。

3.4 粒度分析結果

為了研究鐵尾礦礦樣的粒度特性,采用篩分方法對最終鐵尾礦礦樣進行粒度組成分析,結果見表4。

表4 粒度分析結果

從表4可以得出,鐵尾礦粒徑分布比較分散,粒度較粗。-0.425+0.180 mm粒級產率最大,為36.57 %。+0.425 mm、-0.180+0.125 mm、-0.125+0.074 mm粒級產率相近,分別為15.66 %、19.13 %和19.79 %。-0.074mm粒級產率僅為8.85 %。隨著尾礦粒級的不斷變細,鐵品位逐漸增大。+0.425 mm粒級鐵品位為9.73 %,金屬分布率僅為9.29 %。-0.425+0.180 mm粒級的金屬分布率最大,為31.73 %,鐵品位為14.24 %。-0.180+0.125 mm粒級和-0.125+0.074 mm粒級金屬分布率分別為19.99 %和23.38 %。+0.074 mm粒級的累計金屬分布率高達84.39 %。雖然-0.074+0.045 mm粒級和-0.045 mm粒級的鐵品位較高,分別為28.55 %和30.53 %,但其金屬分布率均較低,分別為12.18 %和3.43 %。因此,造成鐵尾礦品位偏高的主要部分是粗粒級顆粒。

3.5 單體解離度分析結果

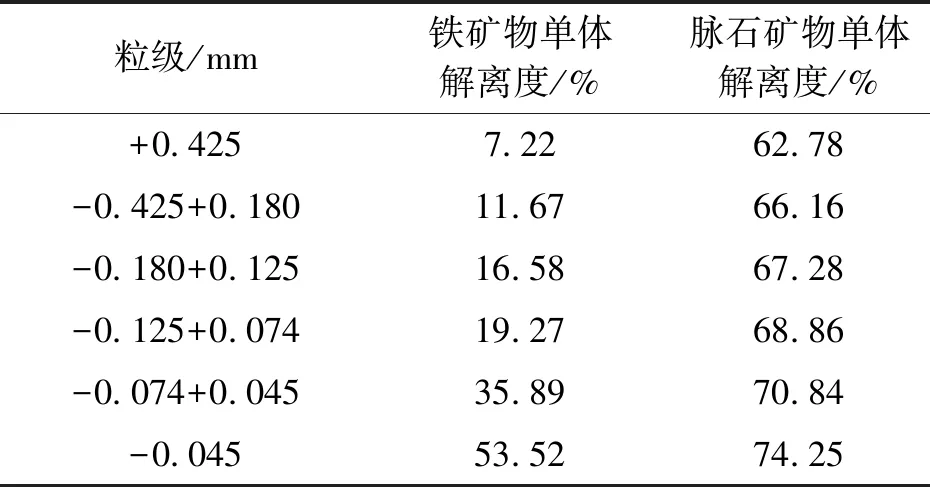

對最終鐵尾礦進行了鐵礦物和脈石礦物的單體解離度分析,結果見表5。尾礦的主要金屬礦物為鐵礦物,脈石礦物為石英。通過鏡下觀察可以發(fā)現,脈石礦物的單體解離較鐵礦物顆粒更加充分。

表5 各粒級礦物的單體解離度結果

可見,無論是鐵礦物的單體解離度,還是脈石礦物的單體解離度,單體解離度均隨著粒級的不斷減小而逐漸增大。+0.425 mm粒級中,鐵礦物、脈石礦物的單體解離度最低,為7.22 %、62.78 %,說明該粒級中存在較多的連生體顆粒。-0.045 mm粒級中,鐵礦物、脈石礦物的單體解離度最高,為53.52 %、74.25 %,說明該粒級中存在的連生體顆粒大量減少,解離情況好。結合表4可知,尾礦中-0.425+0.180 mm粒級產率最大,為36.57 %,金屬分布率高達31.73 %,說明沒有達到完全單體解離的鐵礦物顆粒進入了尾礦,導致尾礦鐵品位偏高。結合表3,最終鐵尾礦中以磁性鐵、赤(褐)鐵礦形式存在的鐵占有率分別為55.25 %和28.90 %,所以在后續(xù)處理過程中主要考慮回收尾礦中的磁性鐵和赤(褐)鐵礦形式存在的鐵。

3.6 降低鐵品位措施

根據以上分析結果可知,粗粒級是造成尾礦鐵品位偏高的主要粒級。此粒級中存在沒有完全單體解離的磁鐵礦和赤(褐)鐵礦粗顆粒,大量連生體顆粒進入尾礦,導致尾礦鐵品位偏高。而此部分沒有達到單體解離的連生體顆粒進入尾礦的原因可能是由于其粒度較粗,超過了磁選的有效處理粒度,從而進入到尾礦中。也有可能是磁性夾雜的作用,使得這些連生體顆粒被磁性顆粒包裹而進入精礦,導致精礦品位偏低,而尾礦品位偏高。因此,采取適當措施減少此部分沒有單體解離的鐵礦物顆粒進入尾礦中,同時避免磁性夾雜作用,是降低尾礦鐵品位的根本途徑。可選擇將最終尾礦再磨后,使得大量連生體顆粒達到進一步單體解離,然后再返回到磁選作業(yè)進行有效選別。另外,可在磁選作業(yè)之前加入細篩再磨工藝,避免磁性夾雜作用,使連生體顆粒進入到尾礦產品中,再進行再磨再選,以達到降低尾礦鐵品位的作用。

4 結 語

1)該鐵尾礦中主要的鐵礦物為磁鐵礦和赤鐵礦,其他礦物含量比較少。其中SiO2含量為59.50 %,鐵品位高達16.41 %,有害元素P和S的含量都很低。

2)該尾礦中以磁性鐵、赤(褐)鐵礦形式存在的鐵含量分別為9.31 %和4.87 %,鐵占有率分別為55.25 %和28.90 %。造成尾礦鐵品位偏高的主要部分是粗粒級顆粒,其中-0.425+0.180 mm粒級產率最大,為36.57 %,該粒級的鐵品位為14.24 %,金屬分布率為31.73 %,該粒級中鐵礦物單體解離程度較低,存在大量連生體顆粒,這些連生體顆粒主要是磁鐵礦和赤(褐)鐵礦的粗顆粒。

3)可通過細篩再磨工藝和最終鐵尾礦再磨再選工藝使連生體顆粒進一步達到單體解離,改善分選指標,提高鐵元素的利用率。