油菜聯(lián)合收獲機往復式雙動割刀行星輪驅(qū)動器設(shè)計與試驗

冉軍輝,沐森林,李海同,關(guān)卓懷,湯 慶,吳崇友

·農(nóng)業(yè)裝備工程與機械化·

油菜聯(lián)合收獲機往復式雙動割刀行星輪驅(qū)動器設(shè)計與試驗

冉軍輝,沐森林,李海同,關(guān)卓懷,湯 慶,吳崇友※

(農(nóng)業(yè)農(nóng)村部南京農(nóng)業(yè)機械化研究所,南京 210014)

為解決傳統(tǒng)油菜聯(lián)合收獲機往復式切割器因橫割刀振動大、刀片對油菜莖桿擾動引起的割臺落粒損失大、切割功耗高等問題,該研究設(shè)計了雙動割刀行星輪驅(qū)動器。通過建立行星輪驅(qū)動機構(gòu)運動方程,分析了驅(qū)動機構(gòu)須滿足的割刀運動結(jié)構(gòu)參數(shù)。對行星輪驅(qū)動式雙動割刀所受慣性力及切割圖的分析表明,刀桿往復運動產(chǎn)生的慣性力是引起割刀產(chǎn)生振動的主要原因,且行星輪驅(qū)動式雙動割刀具有慣性力平衡性能好、切割沖擊小、對油菜莖稈擾動小及割刀切割連續(xù)性高等特點。莖稈切割功耗測試結(jié)果表明,割刀切割速度在1.2、1.4、1.6 m/s范圍內(nèi),行星輪驅(qū)動式雙動刀相對曲柄連桿驅(qū)動式單、雙動刀切割器功耗平均分別降低了43.3%和16.8%。相同割幅的行星輪驅(qū)動式雙動割刀和曲柄連桿式單動刀空轉(zhuǎn)狀態(tài)振動測試表明,割刀切割速度在0.8、1.2、1.6 m/s時,同一振動測點處安裝有行星輪驅(qū)動式雙動刀的割臺較安裝有曲柄連桿式單動刀切割器的割臺所受割刀往復運動方向振動平均降低了56.3%。油菜聯(lián)合收獲田間試驗結(jié)果表明:安裝有行星輪驅(qū)動式雙動刀的割臺所受割刀往復運動方向的振動較安裝有曲柄連桿式單動刀的割臺降低51.2%;機器前進速度0.6~1.4 m/s時,行星輪驅(qū)動式雙動割刀割臺落粒損失最小為1.56%,最大為2.68%,較曲柄連桿式單動刀割臺落粒損失平均降低42.5%。理論分析、室內(nèi)試驗及田間試驗結(jié)果均表明,所設(shè)計的行星輪驅(qū)動式雙動割刀振動小、功耗低、作業(yè)性能穩(wěn)定,降低割臺落粒損失效果明顯。

農(nóng)業(yè)機械;切割器;振動;行星輪驅(qū)動器;割臺損失;功耗

0 引 言

油菜是中國主要油料作物,不僅是主要食用植物油原料,也是生物柴油的理想原料[1-3]。油菜植株高大、莖稈粗壯、分支交叉纏繞;油菜籽顆粒微小,且成熟果莢易開裂,機械化收獲存在損失率高、功耗大、效率低等問題[4-5]。目前國內(nèi)油菜聯(lián)合收獲在理想條件下總損失在8%左右,而生產(chǎn)上損失率一般都大于8%,其中割臺損失約占收獲總損失的50%[6]。割臺損失主要是由撥禾輪對油菜的打擊、割刀對莖稈擾動從而使不同油菜植株分枝之間產(chǎn)生劇烈的梳刷與碰撞導致的[7-8]。撥禾輪對割臺落粒損失的影響可通過合理設(shè)置其安裝位置和優(yōu)化運動參數(shù)得以降低,但割刀對油菜莖桿擾動大的問題未得到有效解決[9-10]。傳統(tǒng)油菜收獲機采用曲柄連桿式或擺環(huán)式單動刀切割器[11-13],割刀振動大、對油菜莖桿擾動大,造成割臺落粒損失大[14-16]。

往復式雙動割刀不僅具有運行平衡性能好、振動小、割茬低等特點,而且切割功耗低、效率高,適合高粗莖稈的切割作業(yè)[17-19]。由于雙動刀上、下刀桿刀片同時夾持并剪切莖稈,相對單動刀,雙動割刀對莖稈擾動量小,從而可減小油菜割臺落粒損失[20-22]。目前已有的雙動刀切割器采用曲柄連桿機構(gòu)驅(qū)動刀桿,割刀上、下刀桿布置在有一定距離的兩個平面內(nèi),曲柄連桿機構(gòu)必須偏置,導致往復運動的刀桿對刀架產(chǎn)生側(cè)向力,使動刀桿對刀架產(chǎn)生高頻率沖擊,振動大,刀桿常出現(xiàn)折斷現(xiàn)象[23]。而且,曲柄連桿機構(gòu)還存在結(jié)構(gòu)不緊湊、傳動效率低等問題。

鑒于現(xiàn)有雙動刀存在的上述問題,研究對莖稈撓動小、振動小、功耗小、效率高的雙動割刀驅(qū)動器,對減少油菜割臺損失、降低切割功耗具有重要意義。本文擬設(shè)計一種傳動平穩(wěn)、結(jié)構(gòu)緊湊、對油菜莖桿擾動小的油菜聯(lián)合收割機雙動刀行星輪驅(qū)動機構(gòu)。對設(shè)計的行星輪驅(qū)動機構(gòu)進行理論分析和試驗,以期獲得合理的結(jié)構(gòu)參數(shù)及運動參數(shù),從而為降低油菜聯(lián)合收獲損失率提供新的技術(shù)途徑。

1 雙動割刀行星輪驅(qū)動器設(shè)計

1.1 基本結(jié)構(gòu)與工作原理

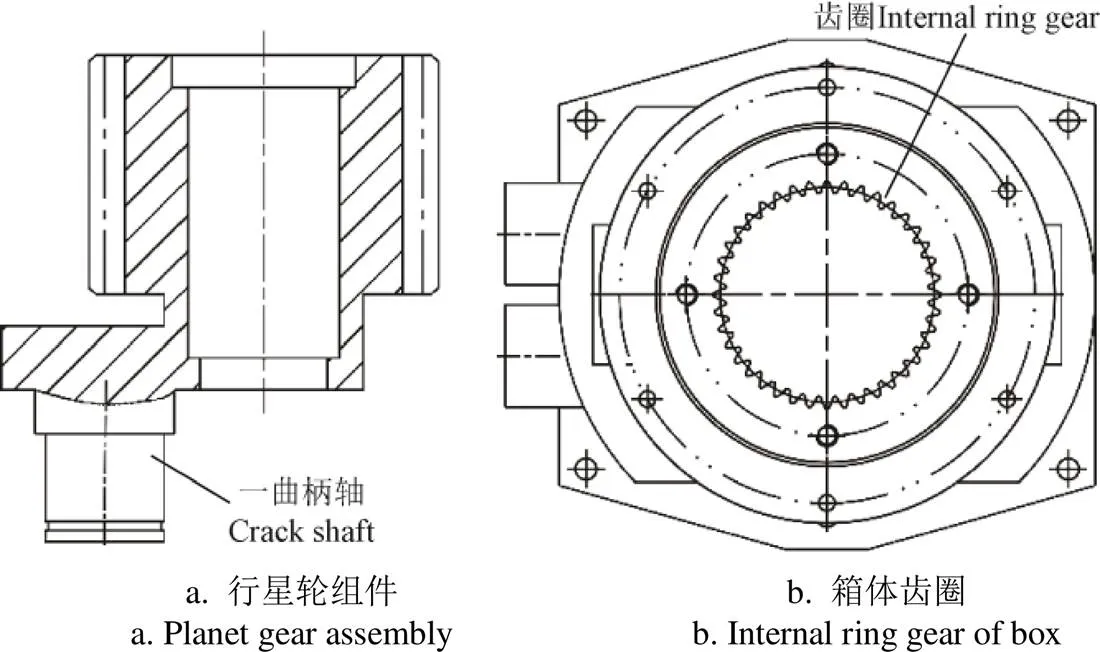

設(shè)計的雙動割刀行星輪驅(qū)動器如圖1,其主要由帶輪、小錐齒輪、大錐齒輪、行星輪組件、齒條以及定軸齒輪等組成。帶輪將動力輸入驅(qū)動器,通過一對錐齒輪換向后帶動行星架轉(zhuǎn)動,安裝在行星架上的行星輪組件(圖2a)與箱體上的齒圈(圖2b)嚙合傳動,行星輪組件上的曲柄軸做通過齒圈中心的往復直線運動。安裝在曲柄軸上的主動齒條在帶動一個刀桿運動的同時,通過與定軸齒輪嚙合,帶動同樣與定軸齒輪嚙合且連接有另一個刀桿的被動齒條,使其做與主動齒條運動方向始終相反的往復直線運動,最終實現(xiàn)上、下割刀完成往復切割運動。

1.底蓋 2.定軸齒輪軸 3.行星輪組件 4.箱體 5.行星架 6.行星架支撐座 7.大錐齒輪 8.上蓋 9.帶輪軸 10.小錐齒輪 11.帶輪 12.被動齒條 13.連接桿 14.滑槽 15.定軸齒輪 16.主動齒條

圖2 行星輪組件及箱體齒圈

1.2 行星輪驅(qū)動器運動學分析及相關(guān)參數(shù)優(yōu)化設(shè)計

1.2.1 行星輪驅(qū)動器運動學分析

行星輪驅(qū)動器要將回轉(zhuǎn)運動完全轉(zhuǎn)化為割刀的往復直線運動,齒輪機構(gòu)的結(jié)構(gòu)參數(shù)必須滿足一定條件。行星輪運動簡圖如圖3所示,圖中大圓和小圓分別代表齒圈和行星輪的分度圓,行星輪分度圓半徑為。行星架轉(zhuǎn)臂OO以角速度逆時針方向轉(zhuǎn)動,帶動行星齒輪運動,行星輪分度圓沿齒圈分度圓做純滾動。設(shè)點為行星齒輪上一點,運動時間后,該點在軸上的1點處,行星齒輪分度圓與齒圈分度圓的切點為2,此時行星架轉(zhuǎn)臂1轉(zhuǎn)動角度為,1與軸的夾角為。

注:ω為行星架角速度,rad·s-1;O為坐標原點;X、Y為坐標軸;O1為行星輪分度圓圓心;OO1為行星架轉(zhuǎn)臂,mm;A為行星輪分度圓上的一點;A1為行星輪與齒圈在X軸上的切點;A2為行星輪與齒圈在另一處的切點;r為行星輪半徑,mm;θ為OO1與X軸的夾角,rad;α為AO1與Y軸的夾角,rad;β為AO1與A2O1的夾角,rad;

設(shè)點坐標為(,),則有

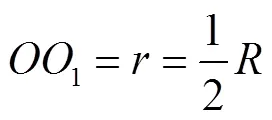

要使點只沿方向運動,須使式(1)中等于0,行星輪傳動機構(gòu)需滿足[24]

此時可得到點沿方向的運動規(guī)律為

式中為點位移,m;為點速度,m/s;為點加速度,m/s2。

因此當行星輪傳動機構(gòu)轉(zhuǎn)臂長度等于齒圈分度圓半徑的一半,且等于行星齒輪分度圓半徑時,行星齒輪分度圓上的點做直線運動,且為簡諧運動規(guī)律。當行星輪傳動機構(gòu)滿足上述結(jié)構(gòu)參數(shù)時,連接于行星輪分度圓某點上的刀桿做如式(3)所示運動規(guī)律的往復直線運動。

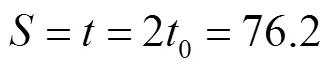

由式(2)可知齒圈齒數(shù)為行星輪齒數(shù)的2倍,且齒圈分度圓直徑即為割刀行程。為了提高割刀的互換性,采用標準Ⅱ型齒刃刀片。為降低刀桿慣性力、提高割刀切割適應(yīng)性,將單個動刀行程設(shè)計為動刀片間距值76.2 mm。每次兩動刀片從開始切割到完成切割時運動的距離均為38.1 mm,若將該距離視為“定刀距”,則其與割刀行程、刀片間距滿足

式中為割刀行程,mm;為刀片間距,mm;0為定刀距,mm。

由式(4)可知,該雙動割刀切割作業(yè)效果與低割型切割器相似,有利于減小刀片對油菜莖桿擾動引起的側(cè)彎,進而降低油菜割臺落粒損失。此外,與實際低割型切割器相比,該雙動刀無實際的定刀,不存在堵刀問題。

1.2.2 基于遺傳算法的行星輪優(yōu)化設(shè)計

以行星輪與齒圈總體積最小為優(yōu)化目標,以齒輪強度、應(yīng)滿足的最小齒數(shù)及最小模數(shù)等條件作為約束函數(shù),利用Matlab中的遺傳算法進行行星輪和齒圈的優(yōu)化設(shè)計[25-27]。優(yōu)化設(shè)計變量X可表示為

式中為齒輪模數(shù),mm;為行星輪齒數(shù);為齒寬,mm。為方便計算,行星輪與齒圈的總體積可近似為

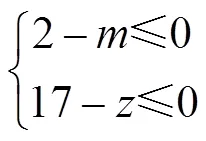

式中S為齒圈輪緣厚度,mm;根據(jù)國家標準GB/T3480—1997[28],此處S取3.5倍的法向模數(shù)值。模數(shù)和齒數(shù)的選取符合國家標準的規(guī)定的同時,也要滿足具體設(shè)計要求,一般須滿足約束條件[29]

在國家標準推薦的齒輪齒寬范圍及最小齒寬限制條件下,應(yīng)滿足約束條件[30]

齒輪齒面接觸疲勞強度應(yīng)滿足約束條件[31]

式中為載荷系數(shù),取1.3;為行星輪扭矩,N·m;Z為齒輪區(qū)域系數(shù),取2.5;Z為齒輪材料(鋼)的彈性影響系數(shù),取189.8 MPa0.5;Z為重合度系數(shù);[σ]為許用接觸疲勞強度(將行星輪與齒圈兩者接觸疲勞許用應(yīng)力中的較小者作為許用接觸疲勞強度),MPa;為齒圈分度圓直徑,mm;為齒數(shù)比,2。

根據(jù)文獻[30]齒輪齒根彎曲疲勞強度應(yīng)滿足約束條件

齒輪結(jié)構(gòu)尺寸應(yīng)滿足約束條件

根據(jù)上述目標函數(shù)及約束條件,在MATLAB2016中進行目標函數(shù)及約束條件的文件編寫,具體可參考文獻[30]。由于模數(shù)、齒數(shù)的具體取值均須滿足國家標準,而算法優(yōu)化結(jié)果往往不是標準值,因此需對結(jié)果進行圓整。將最終的參數(shù)優(yōu)化結(jié)果圓整后行星輪模數(shù)取2 mm,齒數(shù)取20,則實際的割刀行程為80 mm,比刀片間距76.2 mm大3.8 mm,該情況下切割速度利用較好[32],可有效避免割刀切割潮濕、倒伏的油菜莖桿時產(chǎn)生剪切不徹底、卡刀等現(xiàn)象。

2 切割器慣性力及切割沖擊力分析

行星輪驅(qū)動式單動刀切割器簡圖如圖4所示,慣性力由行星架上的行星輪組件及與其鉸接的割刀產(chǎn)生,但行星輪組件質(zhì)量極小,因此割刀往復運動產(chǎn)生的慣性力是切割器的主要振源。割刀慣性力為

式中為割刀慣性力,N;為割刀質(zhì)量,kg;為割刀加速度(與行星輪分度圓上點加速度相同),m/s2。本設(shè)計中割臺割幅為2 430 mm,單個動刀桿鉚合件重6 kg,行星架轉(zhuǎn)速為225 r/min時,其角速度取23.6 rad/s;轉(zhuǎn)臂長20 mm。

將已知數(shù)據(jù)代入式(12)計算得到刀桿最大慣性力約為133.7 N,可知行星輪驅(qū)動式單動刀切割器作業(yè)時會受到此慣性力而產(chǎn)生較大振動。但設(shè)計的行星輪驅(qū)動式雙動刀切割器由于兩個雙動刀桿做反向的往復運動,因此刀桿慣性力可得到有效平衡。

1.割刀 2.行星輪組件 3.行星架 4.帶輪 5.小錐齒輪 6.大錐齒輪 7.齒圈

切割莖稈產(chǎn)生的沖擊力是割刀所受的主要外部激振力,以相鄰的上、下動刀片為研究對象,分析其在剪切莖稈時受到的沖擊力。割刀受力如圖5所示,兩個動刀片相對莖稈完全對稱,莖稈給兩個動刀作用力的合力可得到有效平衡,雙動刀切割器可消弱切割沖擊力引起的振動。

注:F1、F2分別為兩個動刀片所受莖稈切線方向的力,N;N1、N2分別為兩個動刀片所受莖稈法線方向的力,N;R1、R2分別為兩動刀片受到的合力,N。

3 切割圖分析

為判斷行星輪驅(qū)動式雙動刀特性,對其切割圖進行分析。將設(shè)計的行星輪驅(qū)動式雙動刀安裝在農(nóng)業(yè)農(nóng)村部南京農(nóng)業(yè)機械化研究所研制的NJS-2.2型自走式油菜收獲試驗臺上進行試驗,該機原有的曲柄連桿驅(qū)動式單動割刀正常作業(yè)時曲柄轉(zhuǎn)速為449 r/min,機器前進速度為1 m/s。為便于比較設(shè)計的切割器與原有切割器的性能,取行星架轉(zhuǎn)速225 r/min,使兩者切割速度一致。計算割刀進距

式中1為割刀進距,mm;v為機器前進速度,m/s;為行星架轉(zhuǎn)速,r/min;計算得雙動刀進距為133 mm,將此值代入刀片絕對運動軌跡方程式(14)后,對c賦值(c取值0~133mm,)求解得到c值。坐標(c,c)即為刀片刃線上、下兩個端點處運動軌跡上的點,將這些坐標點用光滑曲線連接后最終繪制出如圖6所示的切割圖。

式中c為刀片運動軌跡沿割刀往復運動方向的坐標值,mm;c為刀片運動軌跡沿機器前進方向的坐標值,mm;為行星輪半徑,mm;

注:H1為進距,mm。

首先與普通割刀切割圖不同的是,設(shè)計的雙動刀在一個進距1中上、下割刀進行了兩次剪切:當上、下刀桿相鄰刀片沿軸各反向運動38.1 mm時兩刀片恰好重合,完成在第一個進距1中的第一次剪切作業(yè);之后上、下刀桿刀片與在初始位置時和其分別相隔的刀片開始剪切,當這對刀片沿軸各反向運動41.9 mm時,刀片運動達到極限位置完成第一個進距1中的第二次切割作業(yè)。因此設(shè)計的行星輪驅(qū)動式切割器具有更高的切割連續(xù)性,負荷更加均勻,有利于減小割臺切割阻力引起的振動。

此外,在兩個進距中,整個進距面積的大部分為雙動刀切割區(qū)域(切割圖中交叉線條區(qū)域),該區(qū)域中油菜莖桿所受割刀擾動引起的位移,約為單動刀切割器一次切割區(qū)莖桿所受擾動引起的位移的一半,因此油菜植株之間梳刷和碰撞會顯著降低。單動刀切割區(qū)域(切割圖中單線條區(qū)域)油菜莖稈所受擾動大于雙動刀切割區(qū)域,該區(qū)域面積的減小有利于減輕割刀對油菜莖桿的擾動。漏割區(qū)(切割圖中白色區(qū)域)油菜被推至下一個行程切割,莖桿所受擾動最大。圖中黑色區(qū)域為理論重割區(qū),該區(qū)域油菜莖桿被切割的方式與雙動刀切割區(qū)域相同,因此油菜切割時莖桿所受擾動也最小。

4 割刀性能試驗

4.1 室內(nèi)功耗及振動測試

4.1.1 切割功耗臺架試驗

由于在田間切割器性能測試時,存在試驗重復度不高、田間工況復雜等問題,使試驗數(shù)據(jù)可靠性較差,因此目前此類試驗一般在室內(nèi)切割試驗臺上進行[33]。為了比較設(shè)計的行星輪驅(qū)動式雙動刀與曲柄連桿驅(qū)動式單、雙動刀切割功率,對三種割刀進行油菜莖桿實驗室切割功耗對比試驗。試驗材料取自青海省互助縣互豐農(nóng)業(yè)科技有限公司試驗基地,品種為雜青7號莖桿,在長勢良好、高低均勻的油菜中選取從地面至上部400 mm 處油菜莖稈。采集時間:2018年9月20日。切割試驗時間:2018年9月24日,試驗用莖稈平均直徑15 mm,含水率為62.77%。

試驗在農(nóng)業(yè)農(nóng)村部南京農(nóng)業(yè)機械化研究所自行研制的莖稈切割試驗臺[34]上進行,試驗測量指標為割刀功率。通過實時測量試驗臺切割器輸入軸的扭矩及轉(zhuǎn)速等信息,計算機系統(tǒng)通過下式進行功率求解

式中為割刀功率,W;1為切割機構(gòu)輸入軸轉(zhuǎn)速,r/min;()為切割機構(gòu)輸入軸上的瞬時扭矩,N.m;為時間,s。

切割功耗試驗所用割刀割幅均為1 000 mm,割刀速度與莖稈喂入速度之比為1.2,割刀切割速度分別為1.2、1.4、1.6 m/s時對3種切割機構(gòu)進行試驗。每次切割試驗時在割刀割幅內(nèi)1 m2的輸送臺上均布油菜莖稈50根(圖 7),切割位置為莖稈夾持點以上200 mm處,每組試驗重復3次取平均值。

圖7 油菜莖稈切割臺架試驗

3種切割器切割功耗試驗結(jié)果對比見表1。相同切割速度下行星輪驅(qū)動式雙動刀切割功耗遠低于曲柄連桿驅(qū)動式單動刀切割器,較曲柄連桿驅(qū)動式雙動刀切割功耗也有明顯降低。新設(shè)計的雙動刀平均功耗為769.9 W,較曲柄連桿驅(qū)動式雙動刀平均功耗924.5 W和單動刀平均功耗1 358.6 W分別降低43.3%和16.8%。

表1 切割機構(gòu)功耗臺架試驗結(jié)果

4.1.2 室內(nèi)割刀振動測試

由于試驗用NJS-2.2型自走式聯(lián)合收獲試驗臺配置曲柄連桿式單動割刀(割幅2 430mm),不便安裝相同割幅的曲柄連桿式雙動割刀。因此在進行室內(nèi)振動測試和后續(xù)田間試驗時采用聯(lián)合收獲試驗臺原有切割器和行星輪驅(qū)動式雙動割刀。室內(nèi)振動測試現(xiàn)場如圖8所示。利用聯(lián)合收獲試驗臺,將振動加速度傳感器置于安裝有割刀傳動機構(gòu)的割臺側(cè)面橫割刀連接處,采用DH5922N動態(tài)信號測試分析系統(tǒng)分別對兩種割刀所受往復運動方向的振動進行測試。振動測試時收割機未行走,其他所有運動部件均處于正常開啟狀態(tài),割刀速度分別為0.8、1.2、1.6 m/s,進行振動測試試驗。

圖8 空轉(zhuǎn)狀態(tài)割刀振動測試

測試結(jié)果如表2所示,兩種割刀測點處所受振動均隨切割速度的增加而增大,且相同切割速度下新型切割器所受振動遠小于曲柄連桿驅(qū)動式切割器。當割刀速度由0.8 m/s增加到1.6 m/s時,新型切割器和曲柄連桿驅(qū)動式單動刀割臺測點處振動分別由9.4 m/s2和22.3 m/s2增加到27.0 m/s2和63.9 m/s2。新型切割器較曲柄連桿式切割器所受振動加速度平均降低了56.3%,減振效果明顯。

4.2 田間試驗

田間試驗于2019年9月21_26日在甘肅民樂縣進行,在油菜聯(lián)合收獲的實際狀態(tài)下測試割刀所受振動,檢測割臺落粒損失。油菜品種為青油14號,種植方式為直播,試驗田塊油菜長勢均勻一致,油菜處于機械聯(lián)合收獲適收期,油菜籽粒及莖稈平均含水率分別為19.8%和58.9%,籽粒千粒重平均為3.74 g,其它油菜參數(shù)如表3所示。田間試驗采用NJS-2.2型自走式收獲試驗臺。

表2 割刀振動加速度測試結(jié)果

表3 田間油菜特征參數(shù)

4.2.1 田間作業(yè)狀態(tài)下割刀振動測試

所用測試設(shè)備及振動測點與實驗室振動測試相同,以割刀切割速度為變量,考察田間作業(yè)狀態(tài)下兩種切割機構(gòu)對割臺振動的影響。采用便捷式汽油發(fā)電機為振動測試儀提供220 V的電壓,測試現(xiàn)場如圖9所示。

試驗數(shù)據(jù)如表2所示,試驗臺分別以0.8、1.2、1.6 m/s的切割速度作業(yè)時,雙動割刀和曲柄連桿式單動刀測點平均振動加速度分別為34.5和70.8 m/s2,前者較后者振動加速度降低51.2%,表明新型雙動割刀在實際油菜聯(lián)合收獲過程中對割刀所受振動有很好的削弱作用。由割刀振動室內(nèi)試驗和田間試驗對比分析可知,新型雙動刀和曲柄連桿式單動刀空轉(zhuǎn)狀態(tài)平均振動加速度為17.6和40.3 m/s2,田間作業(yè)狀態(tài)下平均振動加速度分別增加到了34.5和70.8 m/s2。導致上述情況發(fā)生的主要原因是脫粒滾筒在負荷作用下產(chǎn)生了額外的不平衡力,導致割刀所受往復運動方向的振動增大。

圖9 田間作業(yè)割刀振動測試

4.2.2 割臺落粒損失田間測試

為研究新型雙動割刀對割臺落粒損失的實際影響,對安裝有新型雙動割刀和曲柄連桿式單動刀的NJS-2.2型油菜聯(lián)合收獲試驗臺分別進行田間收獲割臺落粒損失測試。落粒損失的測試按照相關(guān)標準和規(guī)范進行[35-37]。在機組前進速度為0.6、0.8、1、1.2 和1.4 m/s 5種條件下,分別測量相應(yīng)的割臺落粒損失,每一前進速度重復3次試驗,取平均值。根據(jù)GB/T8097—2008[33]規(guī)定的聯(lián)合收割機相關(guān)試驗方法,利用式(16)計算割臺損失率。

式中g(shù)為割臺損失率,%;w為割臺損失質(zhì)量,g;為收獲總籽粒質(zhì)量,g。

割臺落粒損失率測量結(jié)果如圖10所示。相同機器前進速度下,新型雙動割刀較曲柄連桿式單動刀割臺落粒損失小;機器前進速度在0.6~1.4 m/s范圍內(nèi),前者較后者平均割臺落粒損失降低42.5%,行星輪驅(qū)動式雙動割刀割臺落粒損失最小為1.56%,最大為2.68%。同一種切割機構(gòu),隨著機器前進速度的提高割臺落粒損失也隨之增大。機器前進速度由1 m/s增加到1.4 m/s的過程中,兩種切割機構(gòu)下的割臺落粒損失增長率均迅速增大。其原因是隨著機器前進速度的提高,割刀、撥禾輪的速度也隨之增大,對油菜植株的梳刷、擾動增強,導致更多的油菜果莢破裂或脫落。

圖10 不同切割機構(gòu)下的割臺落粒損失率

5 結(jié) 論

1)針對現(xiàn)有油菜聯(lián)合收割機切割機構(gòu)存在的問題,設(shè)計了雙動割刀行星輪驅(qū)動器。通過對設(shè)計的行星輪驅(qū)動器驅(qū)動的雙動割刀慣性力和切割沖擊力的研究分析,表明該切割器慣性力平衡性能好、對切割產(chǎn)生的沖擊阻力具有消弱作用,因此可有效降低割刀振動。切割圖分析表明,設(shè)計的切割器具有切割連續(xù)性高、負荷穩(wěn)定、對油菜莖桿擾動小的特點。

2)油菜莖稈切割臺架試驗結(jié)果表明,割刀切割速度在1.2~1.6 m/s范圍內(nèi),設(shè)計的行星輪驅(qū)動式雙動刀功耗僅為曲柄連桿式單動刀的55.1%~58.9%,是曲柄連桿驅(qū)動式雙動刀切割器的81.4%~86.1%,節(jié)省功耗明顯。

3)收割機空轉(zhuǎn)狀態(tài)下振動測試結(jié)果表明,割刀切割速度為0.8、1.2、1.6 m/s時,行星輪驅(qū)動式雙動刀較曲柄連桿式單動刀所受振動加速度平均降低了56.3%。田間試驗結(jié)果表明:設(shè)計的雙動割刀較曲柄連桿式單動刀平均振動加速度減小51.2%,減振效果明顯。

4)田間油菜收獲試驗表明,安裝行星輪驅(qū)動式雙動割刀的聯(lián)合收割機較安裝曲柄連桿式單動刀收割機割臺落粒損失率降低42.5%,表明設(shè)計的雙動割刀可有效降低割臺落粒損失。

理論分析、室內(nèi)試驗及田間收獲試驗結(jié)果均表明,設(shè)計的行星輪驅(qū)動式雙動割刀具有振動小、功耗低及割臺落粒損失率小等優(yōu)點,具有進一步完善和推廣應(yīng)用的價值。

[1] 吳崇友,易中懿. 我國油菜全程機械化技術(shù)路線的選擇[J]. 中國農(nóng)機化,2009(2):3-6. Wu Chongyou, Yi Zhongyi. Selection of technology route of oilseed rape mechanization in entire production proceeding in China[J]. Chinese Agricultural Mechanization, 2009(2): 3-6. (in Chinese with English abstract)

[2] 吳崇友,王積軍,廖慶喜,等. 油菜生產(chǎn)現(xiàn)狀與問題分析[J]. 中國農(nóng)機化學報,2017,38(1):124-131. Wu Chongyou, Wang Jijun, Liao Qingxi, et al. Current status and problems of rapeseed production[J]. Journal of Chinese Agricultural Mechanization, 2017, 38(1): 124-131. (in Chinese with English abstract)

[3] 伍文杰,吳崇友. 油菜聯(lián)合收割機割臺研究現(xiàn)狀[J]. 江蘇農(nóng)業(yè)科學,2018,46(7):5-11. Wu Wenjie, Wu Chongyou. Research status of header of rapeseed combine harvester[J]. Jiangsu Agricultural Sciences, 2018, 46(7): 5-11. (in Chinese with English abstract)

[4] 李耀民. 我國油菜聯(lián)合收割機的現(xiàn)狀與展望[J]. 農(nóng)機質(zhì)量與監(jiān)督,2005(1):40-42.

[5] 黃小毛,宗望遠. 油菜聯(lián)合收獲的研究現(xiàn)狀及發(fā)展趨勢[J]. 農(nóng)業(yè)工程,2012,2(1):14-19. Huang Xiaomao, Zong Wangyuan. Research status and development trend of rape combine harvester[J]. Agricultural Engineering, 2012, 2 (1): 14-19. (in Chinese with English abstract)

[6] 金誠謙,吳崇友. 油菜收獲技術(shù)基礎(chǔ)研究現(xiàn)狀與展望[J]. 農(nóng)機化研究,2010,32(1):5-9. Jin Chengqian, Wu Chongyou. Review and perspectives on rape harvest technique[J]. Journal of Agricultural Mechanization Research, 2010: 32 (1): 5-9. (in Chinese with English abstract)

[7] Ma Ni, Zhang Chunlei, Li Jun, et al. Mechanical harvesting effects on seed yield loss, quality traits and profitability of winter oilseed rape[J]. Journal of Integrative Agriculture, 2012, 11(8): 1297-1304.

[8] Hobson R N. Seed loss when cutting a standing crop of oilseed rape with two types of combine harvester header[J]. Biosystems Engineering, 2002: 81 (3): 281-286.

[9] 董月亮,李耀明,徐立章. 油菜聯(lián)合收割機割臺損失影響因素的試驗研究[J]. 農(nóng)機化研究,2008(5):109-112. Dong Yueliang, Li Yaoming, Xu Lizhang. Experimental research on header losses for rape combine harvester[J], Journal of Agricultural Mechanization Research, 2008(5): 109-112. (in Chinese with English abstract)

[10] 劉德軍,趙秀榮,高連興,等. 不同收獲方式含水率對油菜收獲物流損失的影響[J]. 農(nóng)業(yè)工程學報,2011,27(10):339-342. Liu Dejun, Zhao Xiurong, Gao Lianxing, et al. Effect of moisture content on rape harvest logistics losses under different harvest methods[J], Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011,27(10): 339-342. (in Chinese with English abstract)

[11] 陳翠英,王新忠,何增富. 谷物聯(lián)合收獲機油菜收獲割臺的設(shè)計[J]. 農(nóng)業(yè)機械學報,2003,34(5):54-56,60. Chen Cuiying, Wang Xinzhong, He Zengfu. Design of header for rape harvesting using grain combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2003, 34(5): 54-56, 60. (in Chinese with English abstract)

[12] 夏萍,印崧,陳黎卿,等. 收獲機械往復式切割器切割圖的數(shù)值模擬與仿真[J]. 農(nóng)業(yè)機械學報,2007,38(3):65-68. Xia Ping, Yin Song, Chen Liqing, et al. Numerical simulation of cutting pattern of a reciprocating cutter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3): 65-68. (in Chinese with English abstract)

[13] 宋占華,田富洋,張世福,等. 空載狀態(tài)下往復式棉稈切割器動力學仿真與試驗[J]. 農(nóng)業(yè)工程學報,2012,28(16):17-22. Song Zhanhua, Tian Fuyang, Zhang Shifu, et al. Simulation and experiment of reciprocating cutter dynamics of cotton stalk under no-load[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(16): 17-22. (in Chinese with English abstract)

[14] 任述光,焦飛,吳明亮,等. 油菜聯(lián)合收獲機結(jié)構(gòu)參數(shù)對割臺振動的影響[J]. 農(nóng)機化研究,2018,40(11):38-43. Ren Shuguang, Jiao Fei, Wu Mingliang, et al. Studies of united harvest machine cutting system structure parameters on the vibration impact[J]. Journal of Agricultural Mechanization Research, 2018, 40(11): 38-43. (in Chinese with English abstract)

[15] Somchai Chuan-Udom. Development of a cutter bar driver for reduction of vibration for a rice combine harvester[J]. KKU Res J, 2010, 15(7): 572-580.

[16] 陳樹人,盧強,仇華錚. 基于LabVIEW的谷物聯(lián)合收獲機割臺振動測試分析[J]. 農(nóng)業(yè)機械學報,2011,42(增刊):86-89. Chen Shuren, Lu Qiang, Qiu Huazheng. Header vibration analysis of grain combine harvester based on LabVIEW[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(Supp.): 86 -89. (in Chinese with English abstract)

[17] 關(guān)卓懷,吳崇友,王剛,等. 油菜聯(lián)合收割機雙向電驅(qū)動分行豎割刀設(shè)計[J]. 農(nóng)業(yè)工程學報,2019,35(3):1-8. Guan Zhuohuai, Wu Chongyou, Wang Gang, et al. Design of bidirectional electric driven side vertical cutter for rape combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(3): 1-8. (in Chinese with English abstract)

[18] 陳霓,龔永堅,陳德俊,等. 全喂入聯(lián)合收獲機雙動刀切割器與驅(qū)動機構(gòu)研究[J]. 農(nóng)業(yè)機械學報,2008,39(9):60-63. Chen Ni. Gong Yongjian, Chen Junde, et al. Double knife section reciprocating cutter and drive mechanism for combine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(9): 60-63. (in Chinese with English abstract)

[19] 沈成,李顯旺,張彬,等. 苧麻莖稈臺架切割試驗與分析[J]. 農(nóng)業(yè)工程學報,2016,32(1): 68-76. Shen Cheng, Li Xianwang, Zhang Bin, et al. Bench experiment and analysis on ramie stalk cutting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(1): 68-76. (in Chinese with English abstract)

[20] 徐秀英,張維強,楊和梅,等. 小型牧草收獲機雙動切割裝置設(shè)計與運動分析[J]. 農(nóng)業(yè)工程學報,2011,27(7):156-161. Xu Xiuying, Zhang Weiqiang, Yang Hemei, et al. Design and kinematic analysis of double-acting cutting device of walk-type pasture reaper[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(7): 156-161. (in Chinese with English abstract)

[21] 劉志剛,王德成,翟改霞,等. 往復式雙動刀灌木收割機設(shè)計與試驗[J]. 農(nóng)業(yè)機械學報,2013,44(增刊2):102-106. Liu Zhigang, Wang Decheng, Zhai Gaixia, et al. Design and experiment on reciprocating double knife shrub harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp. 2): 102-106. (in Chinese with English abstract)

[22] 徐立章,李耀明,馬朝興,等. 4LYB1-2. 0型油菜聯(lián)合收獲機主要部件的設(shè)計[J]. 農(nóng)業(yè)機械學報,2008,39(8):54-57. Xu Lizhang, Li Yaoming, Ma Chaoxing, et al. Design of main working parts of 4LYB1-2. 0 rape combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(8): 54-57. (in Chinese with English abstract)

[23] 陳昆昌,趙勻,俞高紅. 全喂入水稻聯(lián)合收割機切割機構(gòu)的動力學分析與慣性力平衡[J]. 機械設(shè)計與研究,2005,21(3):98-100. Chen Kunchang, Zhao Yun, Yu Gaohong. Dynamic Analysis of cutting mechanism of full feeding rice combine and balance of inertia force[J]. Machine Design and Research, 2005, 21(3): 98-100. (in Chinese with English abstract)

[24] 李陸俊, 呂新民. 聯(lián)合收割機割刀行星齒輪傳動機構(gòu)設(shè)計[J]. 農(nóng)機化研究,2011(4):67-70. Li Lujun, Lv Xinmin. The design of cutter planet gear transmission in a combining harvester[J]. Agricultural Mechanization Research, 2011 (4): 67-70. (in Chinese with English abstract)

[25] 楊麗,佟操,陳闖,等. 基于Kriging模型和遺傳算法的齒輪修形減振優(yōu)化[J]. 航空動力學報,2017,32(6):1412-1418. Yang Li, Tong Cao, Chen Chuang, et al. Vibration reduction optimization of gear modification based on Kriging model and genetic algorithm[J]. Journal of Aerospace Power, 2017, 32(6): 1412-1418. (in Chinese with English abstract)

[26] 趙寧,康士朋,郭輝,等. 基于遺傳算法的弧齒錐齒輪動態(tài)特性優(yōu)化設(shè)計[J]. 航空動力學報,2010,25(10):2396-2402. Zhao Ning, Kang Shipeng, Guo Hui, et al. Optimization design of spiral bevel gear's dynamic characteristics based on genetic algorithm[J]. Journal of Aerospace Power, 2010, 25(10): 2396-2402. (in Chinese with English abstract)

[27] 李秀蓮,董曉英,雷良育. 采用遺傳算法計入摩擦力作用的標準斜齒輪傳動模糊可靠優(yōu)化[J]. 農(nóng)業(yè)工程學報,2004,20(3):97-99. Li Xiulian, Dong Xiaoying, Lei Liangyu. Fuzzy reliable optimum design of the helical gear drive based-on genetic algorithm under the action of friction[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2004, 20(3): 97-99. (in Chinese with English abstract)

[28] 國家技術(shù)監(jiān)督局. 漸開線圓柱齒輪承載能力計算方法:GB/T3480—1997[S]. 北京:中國標準出版社,1997-12.

[29] 趙少華,薄玉成,韓世俊. 齒輪傳動模糊可靠性優(yōu)化設(shè)計[J]. 機械管理開發(fā),2010,25(1):29-30. Zhao Shaohua, Bo Yucheng, Han Shijun. Fuzzy reliability optimization design of gear drive[J]. Mechanical Management and Development, 2010, 25(1): 29-30. (in Chinese with English abstract)

[30] 李陸俊. 割刀行星齒輪傳動機構(gòu)的優(yōu)化設(shè)計研究[D]. 楊凌:西北農(nóng)林科技大學,2011. Li Lujun. Research on Optimum Design Of Planetary Gear Transmission Mechanism for Cutterbar[D]. Yangling: Northwest A&F University, 2011. (in Chinese with English abstract)

[31] 周昇,張高萍. 基于MATLAB的二級分流式減速器的多目標優(yōu)化設(shè)計[J]. 機械工程師,2011(12):85-87. Zhou Sheng, Zhang Gaoping. Multi-objective optimum design of two-stage distributary reducer based on matlab[J]. Mechanical Engineer, 2011(12): 85-87. (in Chinese with English abstract)

[32] 陳曉峰,張東峰. 低割茬莖稈收割機的研制[J]. 農(nóng)機化研究,2006(3):93-94. Chen Xiaofeng, Zhang Dongfeng. The development of low stubble reaping machine[J]. Journal of Agricultural Mechanization Research, 2006(3): 93-94. (in Chinese with English abstract)

[33] Gupta C P, Oduora M F. Design of the revolving knife-type sugarcane basecutter[J]. Transactions of the American Society of agricultural Engineers, 1992, 35(6): 1747-1752.

[34] 沈成,陳巧敏,李顯旺,等. 雙動刀苧麻莖稈切割試驗臺設(shè)計與試驗[J]. 中國農(nóng)機化學報,2013,34(5):114-118,145. Shen Cheng, Chen Qiaomin, Li Xianwang, et al. Design and experiment on double-knife ramie stalk cutting test bench[J]. Journal of Chinese Agricultural Mechanization, 2013, 34(5): 114-118, 145. (in Chinese with English abstract)

[35] 中華人民共和國農(nóng)業(yè)部. 油菜聯(lián)合收獲機質(zhì)量評價技術(shù)規(guī)范:NY/T 1231—2006[S]. 北京:中國標準出版社,2006.

[36] 中華人民共和國農(nóng)業(yè)部. 油菜聯(lián)合收獲機:DG/T 057—2011[S]. 北京:中國標準出版社,2011.

[37] 梁蘇寧,沐森林,湯慶,等. 收獲方式對油菜收獲損失構(gòu)成特征的影響[J]. 農(nóng)機化研究,2018,40(3):134-140. Liang Suning, Mu Senglin, Tang Qing, et al. The effect of different harvest methods on formation of rape harvest loss[J]. Journal of Agricultural Mechanization Research, 2018, 40(3): 134-140. (in Chinese with English abstract)

[38] 中華人民共和國國家質(zhì)量監(jiān)督檢驗檢疫總局,中國國家標準化管理委員會. 收獲機械聯(lián)合收割機試驗方法:GB/T8097—2008[S]. 北京:中國標準出版社,2008.

Design and test of planet gear driver of reciprocating double-acting cutter for rapeseed combine harvester

Ran Junhui, Mu Senlin, Li Haitong, Guan Zhuohuai, Tang Qing, Wu Chongyou※

(,,210014,)

In order to solve the problems, such as serious vibration, high rapeseed loss rate of header and the high cutting power consumption, caused by the single-acting reciprocating cutter of the traditional rapeseed combine harvester, the planet gear driver of the reciprocating double-acting cutter was designed and tested. Firstly, kinematic equation of planet gear driver was established, and the structural parameters of the planet gear driver of the reciprocating double-acting cutter which must satisfy the requirement of cutter kinematics were analyzed. The analysis of the inertia force, and cutting trajectory and cutting area of the double-acting cuttershowed that the inertia force generated by the reciprocating motion of the cutter bar was the main vibration source of the cutter. And the planet gear driven double-acting cutter’s characteristics of good balance of inertia force, small cutting impact, light disturbance to the rape stalk and high cutting continuity were verified. Moreover, the bench experiment of power consumption for rape stalks cutting was done to compare the mean power consumption of the planet gear driven reciprocating double-acting cutter with that of the crank-linker driven single-acting cutter and double-acting cutter. When the cutting speed was in the range of 1.2-1.6 m/s, the average power consumption of the planet gear driven double-acting cutter was 43.3% and 16.8% lower than that of the crank-linker driven single-acting cutter and double-acting cutter, respectively.Furthermore, in order to test the vibration acceleration of the planet gear driven double-acting cutter and the crank-linker driven single-acting cutter, the two cutters were installed on the header of NJS-2.2 self-propelled rape combine harvest test bench respectively. When the speed of the cutter was in the range of 0.8-1.6 m/s, the average vibration acceleration of the planet gear driven double-acting cutter was 56.3% and 51.2% lower than that of the crank-linker driven single-acting cutter at the same vibration measuring point and in the same direction, respectively in the idling state and working state in the field experiments. Then, in order to research the other working performance between the planet gear driven double-acting cutter and the crank-linker driven single-acting cutter, the field experiments of the rapeseed loss rate of header were carried out. The results showed that the minimum and the maximum of the loss rate of header with the planet gear driven double-acting cutter were 1.56% and 2.68% respectively, which was 42.5% lower than that of the header with crank-linker driven single-acting cutter when the forward speed of the harvester was in the range of0.6-1.4 m/s. The theoretical analysis, laboratory experiment and working state experiment in the field showed that the planet gear driven double-acting cutter designed in the study had the advantages of smaller vibration acceleration, lower power consumption, stable working performance, and obvious effect on reducing the rapeseed loss rate of header for rapeseed combine harvester than that of the crank-linker driven single-acting cutter. Thus it indicated that the planet gear driven double-acting cutter had the value of further improving and promoting application.

agricultural machinery; cutter; vibration; planet gear driver; loss of header; power consumption

冉軍輝,沐森林,李海同,等. 油菜聯(lián)合收獲機往復式雙動割刀行星輪驅(qū)動器設(shè)計與試驗[J]. 農(nóng)業(yè)工程學報,2020,36(9):17-25.doi:10.11975/j.issn.1002-6819.2020.09.002 http://www.tcsae.org

Ran Junhui, Mu Senlin, Li Haitong, et al. Design and test of planet gear driver of reciprocating double-acting cutter for rapeseed combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(9): 17-25. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.09.002 http://www.tcsae.org

2019-11-29

2020-04-26

國家重點研發(fā)計劃(編號:2016YFD0702101)

冉軍輝,助理工程師,主要從事農(nóng)業(yè)裝備工程與技術(shù)研究。Email:2890937816@qq.com。

吳崇友,博士,研究員,主要從事農(nóng)業(yè)裝備工程與技術(shù)研究。Email:542681935@qq.com。

10.11975/j.issn.1002-6819.2020.09.002

S225.3

A

1002-6819(2020)-09-0017-09