滑差對貝氏體鋼軌材料磨損行為的影響

李英奇 劉佳朋 張銀花 胡月 丁昊昊 王文健

(1.中國鐵道科學研究院研究生部,北京 100081;2.中國鐵道科學研究院集團有限公司金屬及化學研究所,北京 100081;3.西南交通大學牽引動力國家重點實驗室,成都 610031)

隨著新鋼種的研發應用和鋼軌制造、焊接等技術的不斷進步,鋼軌的使用壽命得以大幅延長[1-2]。近年來貝氏體鋼軌因其強韌性高、抗滾動接觸疲勞性能優良等優點[3]倍受青睞。本文在接觸應力不變的條件下進行對磨試驗,研究貝氏體鋼軌的磨損率、表面粗糙度、硬度,并結合磨損表面和剖面的微觀形貌特征分析不同滑差條件下的貝氏體鋼軌的磨損行為。

1 試驗方案

1.1 試驗材料

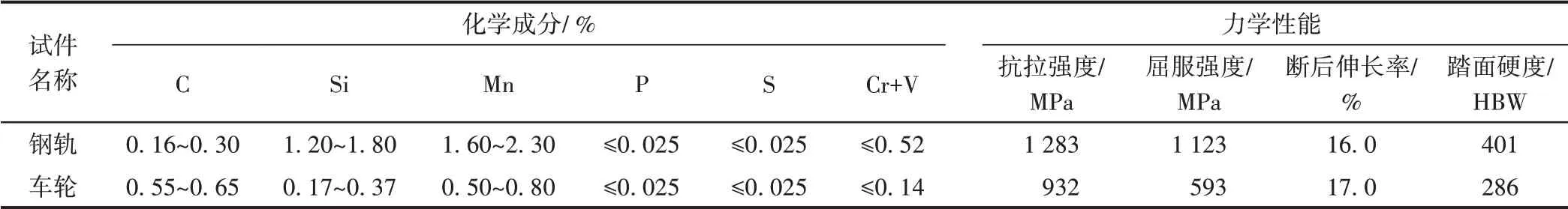

鋼軌試件選用貝氏體鋼軌U22SiMn,車輪試件選用CL60,其化學成分和力學性能見表1。車輪和鋼軌試件分別取自車輪踏面和鋼軌軌頭,試件直徑60 mm,接觸寬度為5 mm,取樣位置及尺寸如圖1所示。

表1 鋼軌和車輪的化學成分及力學性能

圖1 對磨試驗取樣位置及尺寸(單位:mm)

微觀上,貝氏體鋼軌鋼母材組織中主要為板條狀貝氏體;CL60車輪鋼母材組織中存在晶界析出的鐵素體,主體為層片狀珠光體結構,見圖2。

圖2 鋼軌和車輪的微觀組織形貌

1.2 試驗方法

采用雙盤式對磨試驗機MJP-30A 進行輪軌對磨試驗,應用赫茲接觸準則計算輪軌接觸應力。將輪軌試件裝夾在試驗機的2 個旋轉軸上,這2 個旋轉軸是由相互獨立的電機驅動的。試驗時通過計算機控制2個旋轉軸的轉數來調節滑差,并通過控制液壓裝置施加法向荷載。本文選取2 組不同參數進行對磨試驗,試驗參數見表2。每組重復2次,取2次試驗平均值作為試驗結果。

表2 對磨試驗參數

試驗步驟為:

1)試驗前,測量貝氏體鋼軌試件的質量及其對磨表面的粗糙度和硬度。

2)將輪軌試件裝夾到試驗機上,進行5 萬次滾動對磨后取下,用酒精和超聲波清洗機進行清洗并用吹風機吹干,再次測量貝氏體鋼軌試件的質量及其對磨表面的粗糙度和硬度。

3)對試驗后的貝氏體鋼軌試件進行切取,拋光后用4%的硝酸酒精進行腐蝕,采用光學顯微鏡和掃描電子顯微鏡觀察其剖面并對母材及剖面近表層磨損情況進行表征,分析表面傷損情況。

2 試驗結果及分析

2.1 磨損率

磨損率是鋼軌磨損性能的直觀反映。采用精度為100 μg 的電子分析天平測量試驗前后鋼軌試件的質量并計算其磨損率,見圖3。可知:滑差為2%和10%時,貝氏體鋼軌的磨損率分別為0.81,7.23 μg/r;磨損率隨滑差的增大而增大;在接觸應力為500 MPa 條件下,滑差由2%增大到10%時磨損率增大了8倍。

圖3 貝氏體鋼軌磨損率

2.2 表面粗糙度

試驗過程中輪軌對磨表面的粗糙度顯著增加,致使產生更大的接觸應力并對材料的塑性變形有顯著影響[4]。由于棘輪效應,塑性應變累積到金屬塑性變形極限后,裂紋萌生、擴展以至斷裂而產生磨屑,引起表面粗糙度變化。試驗測得的貝氏體鋼軌試件對磨表面粗糙度見圖4。可知,滑差為2%和10%時,對磨試驗后的貝氏體鋼軌表面粗糙度分別為原始試件表面粗糙度的3 倍和10 倍。因此,在接觸應力不變的情況下,增大滑差會使貝氏體鋼軌表面粗糙度顯著增大。

圖4 貝氏體鋼軌表面粗糙度

磨損機制主要分為4類:黏著磨損、表面接觸疲勞磨損、磨料磨損、腐蝕磨損[5]。為進一步分析磨損行為,探究滑差對貝氏體鋼軌表面的影響,對磨損表面進行掃描電鏡觀測。貝氏體鋼軌在對磨試驗后表面形貌見圖5。可知:2種試驗條件下貝氏體鋼軌對磨表面產生的損傷均為典型的滾動接觸疲勞裂紋且尺寸極小;圖5(b)比圖5(a)的表面傷損更多且裂紋尺寸更大。可見,增大滑差使貝氏體鋼軌表面的微裂紋數量和尺寸增加,加之表面因劃擦痕跡和較大剝落坑而變得凹凸不平,致使貝氏體鋼軌表面粗糙度增大。圖5(b)中存在明顯的劃擦痕跡,說明在大滑差(10%)條件下磨損行為發生改變,接近滑動磨損行為,而表面的劃擦痕跡顯示發生過表面切削,因此大滑差條件下的主要磨損機制為磨料磨損。

圖5 不同滑差下貝氏體鋼軌磨損表面微觀形貌

2.3 塑性變形與裂紋

試驗測得貝氏體鋼軌試件對磨表面顯微維氏硬度見圖6。可知,對磨試驗后貝氏體鋼軌試件表面產生嚴重的加工硬化,且大滑差(10%)比小滑差(2%)的鋼軌磨損表面硬度略高。進行加工硬化率計算,發現滑差為2%和10%時,對磨試驗后的貝氏體鋼軌磨損表面的加工硬化率分別為35.3%和43.1%。在相同接觸應力條件下,切應力隨著滑差增大而增大,導致大滑差條件下的磨損表面加工硬化率偏大。

磨損后貝氏體鋼軌試件表面產生滾動接觸疲勞裂紋。為探究裂紋深度及裂紋擴展情況,對貝氏體鋼軌試件剖面進行掃描電鏡觀測,見圖7。可知,滑差為2%和10%時塑性變形層分別為35,43 μm,即在接觸應力為500 MPa 條件下,增大滑差可使貝氏體鋼軌試件塑性流變層深度小幅增大。在高應力作用下,近表層晶粒細化[6],近表層的貝氏體板條厚度比母材的貝氏體板條厚度小。近表層存在嚴重的塑性變形,晶粒取向更趨近于各向同性。由表層到材料內部,晶粒逐漸由各向同性轉變為各向異性。

圖7 不同滑差下貝氏體鋼軌剖面微觀形貌

測得圖7(a)的裂紋深度約6 μm,圖7(b)約5 μm,裂紋深度基本相同。裂紋基本沿著塑性變形層向材料內部擴展,且2 種試驗條件下的裂紋傾斜角度接近(分別為11.2°和10.3°),說明在接觸應力為500 MPa的條件下,增大滑差對貝氏體鋼軌表面疲勞裂紋深度及裂紋傾角幾乎沒有影響。另外,在圖7(b)中發現次表層裂紋,而圖7(a)中沒有。這是因為大滑差(10%)條件下,表面粗糙度增大導致摩擦因數增大,使得切應力隨之增大,亞表層金屬達到塑性極限而產生裂紋[7-8]。

3 結論

本文通過對磨試驗,研究了接觸應力為500 MPa條件下貝氏體鋼軌的磨損率、表面粗糙度、硬度,并結合掃描電鏡觀測到的磨損表面和剖面的形貌特征,分析不同滑差條件下的貝氏體鋼軌的磨損行為。結論如下:

1)接觸應力為500 MPa 條件下,貝氏體鋼軌磨損率隨滑差的增大而顯著增大,滑差由2%增大到10%時磨損率增大8 倍。滑差對貝氏體鋼軌磨損率影響很大。

2)對磨試驗后,小滑差(2%)條件下的貝氏體鋼軌表面較光滑,出現少量疲勞裂紋;大滑差(10%)條件下表面粗糙,主要傷損有疲勞裂紋、剝落坑。

3)滑差為2%和10%時,對磨試驗后的貝氏體鋼軌磨損表面的加工硬化率分別為35.3%和43.1%。在相同接觸應力條件下大滑差條件的磨損面加工硬化率偏大。

4)在接觸應力為500 MPa 條件下,增大滑差對于貝氏體鋼軌表面的滾動接觸疲勞裂紋在深度方向的擴展幾乎無影響。

5)當滑差為2%時,亞表面無次表層裂紋,滑差為10%時出現次表層裂紋。大滑差條件下近表層材料更容易達到屈服極限萌生裂紋。