封頭的起吊翻轉技術研究

陳 霞

(山西航天清華裝備有限責任公司,山西 長治 046012)

0 引言

在大型裝備制造企業中,封頭作為大型壓力容器的重要組成部分,需要大批量地進行加工。對封頭的復雜外球面進行加工時,在各個加工工序間轉運都會用到封頭的起吊翻轉。封頭的起吊翻轉技術直接影響到封頭的加工效率和車間操作工人的生命安全。當前,封頭的起吊翻轉主要通過天車和鋼絲繩索具將待加工件吊至機加工位,此方法簡單粗放,未充分考慮封頭的重量,難以保障車間工人的生命安全,且生產效率低,不能滿足現代化的生產需求。

本文充分考慮封頭的典型結構特征,簡化三維模型,基于有限元分析軟件,對封頭的起吊翻轉技術進行了研究,并設計了一套封頭起吊翻轉機構。

1 封頭起吊翻轉機構總體方案設計

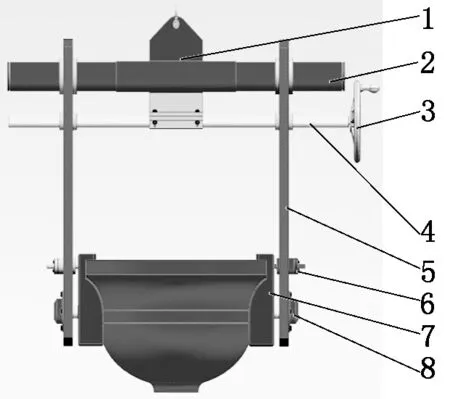

使用三維建模軟件UG實現封頭起吊翻轉機構的總體方案設計,封頭起吊翻轉機構總體方案示意圖如圖1所示。

封頭起吊機構主要由兩個夾緊裝置5、限位裝置6、左右旋螺桿4、吊梁2、起吊耳1和手輪3等組成。兩個夾緊裝置結構相同,左右對稱布置,通過夾緊裝置上夾緊塊7將封頭外球面夾緊固定,兩個夾緊裝置通過吊梁、左右旋螺桿連接;限位裝置與夾緊裝置固定連接;吊梁為圓形鋼管結構,吊梁兩端與夾緊裝置連接,吊梁中部一側與起吊耳連接,一側與左右旋螺桿通過限位塊緊固連接,吊梁與左右旋螺桿平行設置;左右旋螺桿兩側均為梯形螺紋,旋向相反,旋合長度相等;手輪軸向固定在左右旋螺桿的一端。

封頭翻轉機構與起吊機構零部件組成結構相同,當封頭起吊機構吊至所需加工工位時,將限位裝置6中的限位銷從夾緊塊7的銷孔中拔出,使封頭與夾緊塊處于自由狀態,手動撥動封頭,使封頭繞旋轉軸轉動,實現封頭45°旋轉,如圖2所示。

1-起吊耳;2-吊梁;3-手輪;4-左右旋螺桿;5-夾緊裝置;6-限位裝置;7-夾緊塊;8-旋轉軸

圖2 封頭45°翻轉示意圖

2 封頭起吊翻轉試驗

2.1 起吊翻轉機構工作原理

封頭從毛坯的存放區到加工工位,封頭起吊翻轉試驗需要完成對封頭的夾緊、限位、起吊、旋轉四個過程。

(1) 通過搖動左右旋螺桿一端的手輪,使兩個夾緊裝置同時在螺桿上向中間移動,通過夾緊裝置上的夾緊塊同時夾緊封頭的兩端,然后繼續搖動手輪,使夾緊裝置繼續向中間移動,最后將整個封頭夾緊固定。

(2) 封頭夾緊后,通過將兩個限位裝置的限位銷先后插入夾緊塊的限位孔中,使夾緊塊不能旋轉,從而限制封頭的軸向旋轉。封頭在待加工區時,大端朝上、小端朝下放置;在機加工位時,小端朝上、大端朝下放置。

(3) 使用天車與起吊耳相連,通過起吊翻轉機構將封頭垂直吊離地面距離約1 m后,使起吊翻轉機構在空中靜置3 min,然后使用天車起吊翻轉機構至加工工位。

(4) 將封頭吊具吊至加工工位后,將限位裝置的限位銷從夾緊塊孔中抽離,并將限位銷旋轉固定,使限位銷不能與夾緊塊發生干涉,利用封頭的自重對封頭進行旋轉到所需角度,對封頭所需加工面進行加工。

2.2 起吊翻轉試驗

為了驗證起吊翻轉機構設計方案的安全可靠性,對起吊翻轉機構做了靜載和動載試驗。

2.2.1 起吊翻轉機構靜載試驗

將起吊翻轉機構夾緊封頭后,垂直提升至離地面約200 mm高的位置,持續15 min,然后把封頭平穩地放置于存放區,將起吊翻轉機構拆卸后進行檢查,使用焊縫探傷工具檢查焊縫是否有裂紋和受力關鍵部位的變形情況。試驗結果表明:起吊翻轉機構未出現裂紋、永久變形,連接處未出現異常松動或損壞,靜載試驗合格。

2.2.2 起吊翻轉機構動載試驗

做動載試驗時,把加速度、減速度和速度控制在正常的工作范圍內,利用起吊翻轉機構以上升不大于3 m/min、下降不大于2 m/min的升降速度將封頭提升至離地面約為2.5 m~3 m的高度,然后降至地面,在下降過程中制動3次。上述試驗過程重復3次,然后卸載對起吊翻轉機構的焊縫、結構變形和連接松動情況進行檢查。試驗結果表明:起吊翻轉機構無松動和損壞,各項參數達到預期要求,動載試驗合格。

3 關鍵件的方案設計

3.1 關鍵件的結構設計

起吊翻轉機構需實現起吊時封頭的限位,并通過吊具的翻轉,實現封頭多方位多角度的加工。針對起吊限位和翻轉的技術難點,對起吊翻轉機構中的關鍵件——限位裝置和夾緊塊結構進行了方案設計。

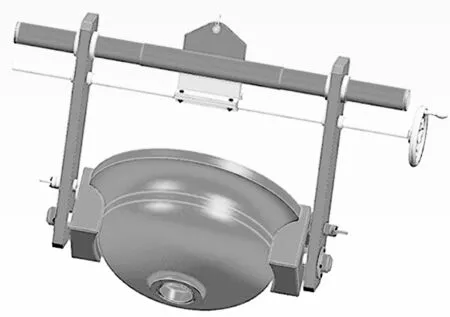

限位裝置結構示意圖如圖3所示。限位裝置由限位套筒2、限位銷4、彈簧5和堵板3組成,對限位裝置進行裝配時,先將限位套筒固定連接后,再將限位銷插入限位套筒內,彈簧與限位銷固定連接,最后用堵板與限位套筒固定連接,彈簧的伸縮量與限位銷插入夾緊塊孔內所移動的距離一致,堵板為十字鍵槽結構,當限位銷插入夾緊塊孔內后,再將限位銷上的轉動手柄插入十字鍵槽內,實現封頭的旋轉限位,翻轉時,將限位銷從夾緊塊孔中拔出,可實現夾緊塊的多角度旋轉功能。

圖4為夾緊塊結構示意圖。夾緊塊內側為凹形球面結構,與封頭裝配連接,起吊時封頭要與夾緊塊同時轉動,須保證夾緊塊與封頭的質心重合。

3.2 關鍵件的有限元分析

為了驗證起吊翻轉試驗的安全可靠性,簡化起吊翻轉機構模型,使用Workbench有限元分析軟件對起吊翻轉機構的關鍵件吊梁和起吊耳進行了有限元分析。

1-夾緊塊;2-限位套筒;3-堵板;4-限位銷;5-彈簧;6-旋轉軸

圖3 限位裝置結構示意圖 圖4 夾緊塊結構示意圖

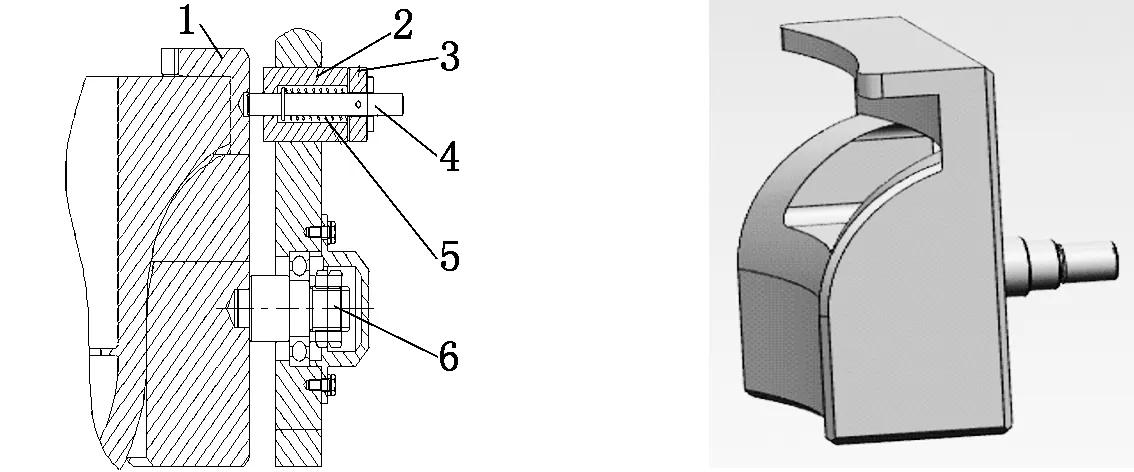

3.2.1 吊梁和起吊耳的網格劃分

吊梁和起吊耳屬于焊接結構件,而在有限元分析軟件中是對體網格的劃分,因此需簡化計算模型,將吊梁和起吊耳間焊縫進行填充,對吊梁和起吊耳采用四面體網格劃分,并對吊梁兩端和中間的結合部位進行局部網格加密處理。吊梁和起吊耳網格劃分示意圖如圖5所示。

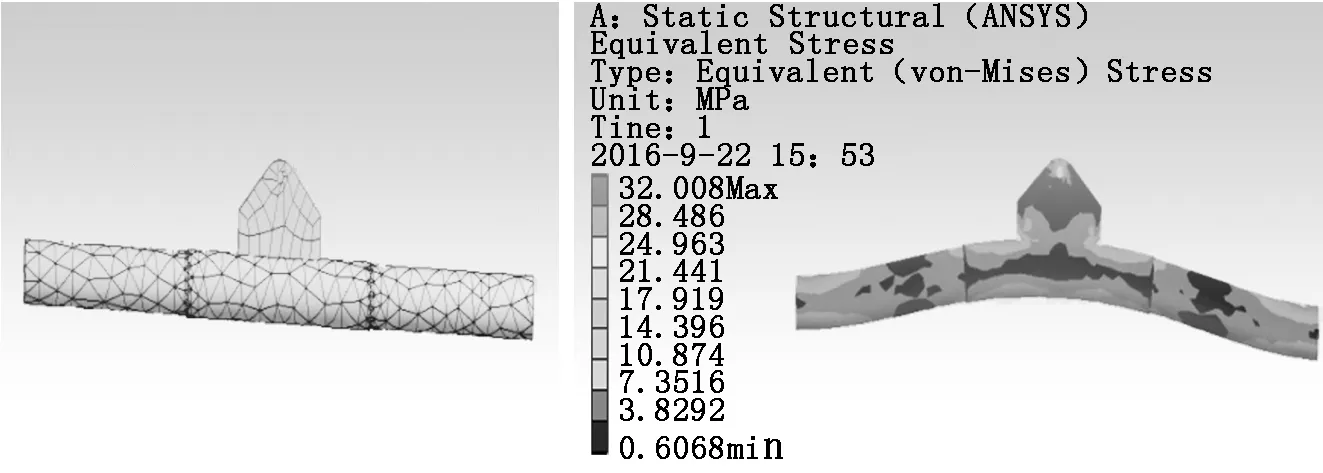

3.2.2 吊梁和起吊耳的有限元分析

吊梁和起吊耳承受豎直向上的拉力3 000 N,選用Q345A的材料。分析得到的吊梁應力云圖如圖6所示。

圖5 吊梁和起吊耳網格劃分 圖6 吊梁應力云圖

從圖6可以看出,吊梁的最大應力位于起吊耳與吊梁相交位置的兩端,最大應力為32 MPa,Q345A材料的屈服應力為345 MPa,強度安全系數為10.1,滿足封頭起吊翻轉要求。

4 結束語

通過對封頭起吊翻轉機構的難點進行分析和研究,提出最優化起吊翻轉方案,設計了合理的起吊翻轉工藝裝備。封頭起吊翻轉機構同時實現了夾緊、起吊、限位和旋轉等多種功能,使得封頭的加工轉運能順利進行。

對起吊翻轉機構進行了多次靜載和動載試驗,試驗結果符合預期要求。起吊翻轉試驗證明,該封頭起吊翻轉機構結構簡單,功能呈現多樣性,能較好地保證封頭的加工和轉運,可縮短起吊翻轉周期1/2,提高了生產效率。